- •Содержание

- •Работа № 1 Механизм и основные закономерности разрушения породы при ударно-вращательном и вращательно-ударном бурении

- •1.1 Разрушение горных пород при ударно-вращательном бурении

- •1.2. Режимные параметры и их влияние на процесс разрушения горных пород при бурении погружными пневмоударниками

- •3. Рациональные режимы бурения станками с погружным пневмоударнииами

- •1.4. Механизм разрушения породы при вращательно-ударном бурении

- •2.2 Механизм и основные закономерности разрушения породы при вращательном бурении

- •2.3 Режимные параметры и их влияние на процесс разрушения горных пород при вращательном бурении

- •3.2 Механизм разрушения породы в забое скважины при алмазном бурении

- •4.2 Механизм разрушения пород при шарошечном бурении

- •4.3 Режимные параметры и их влияние на процесс разрушения горных пород при шарошечном бурении

- •5.2 Ударно-канатное бурение скважин

- •5.3 Механизм и закономерности разрушения породы при ударном бурении

- •5.4 Режимные параметры и их влияние на процесс разрушения горных пород при ударном бурении

- •1) По положению:

- •2) По форме:

- •3) По конструкции:

- •4) По характеру действия:

- •6.2 Расчет зарядов выброса, рыхления и камуфлета

- •6.3 Расчет удлиненных зарядов камуфлета, дробления и выброса при одной и двух открытых поверхностях

- •6.4 Вторичное дробление негабаритных кусков накладными и шпуровыми зарядами

- •Контрольные вопросы

- •Работа № 7 Электротермическое разрушение горных пород

- •7.1 Физические основы электротермического разрушения

- •7.2 Разрушение породы тепловым пробоем

- •7.3 Разрушение горных пород диэлектрическим нагревом

- •7.4 Разрушение горных пород на сверхвысоких частотах

- •7.4.1 Отбойка породы сверхвысокими частотами

- •Контрольные вопросы

- •Работа № 8 Определение дробимости горных пород

- •Введение

- •1. Испытания с объемным разрушением образцов

- •2. Испытания без объемного разрушения образца

- •Эксперимент

- •Составление отчета по работе

- •Контрольные вопросы

4.2 Механизм разрушения пород при шарошечном бурении

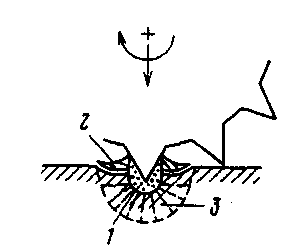

При вращательном движении долота породоразрушающие элементы (зубки или штыри) внедряются в породу, как при ударном бурении (рис. 4.5).

Рис. 4.5. Механизм разрушения породы шарошечными долотами чистого качения:

1- зона разрушения;

2 - зона скола;

3 - зона растрескивания

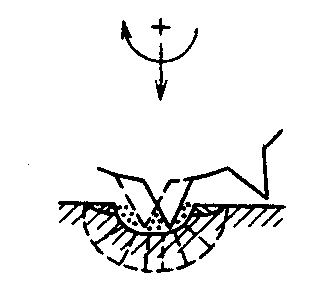

Долота со скольжением могут срезать выступы породы (рис. 4.6), т.е. процесс разрушения получается аналогичным вращательно-ударному бурению.

Рис. 4.6. Механизм разрушения породы шарошечными долотами со скольжением

Профессор Б.Н. Кутузов приводит следующий расчет скорости бурения шарошечным долотом.

![]()

где n - частота вращения долота, об/мин; h - среднее углубление долота за один оборот, м/об.

Величина среднего углубления долота за один оборот

![]()

где m - соотношение частоты вращения шарошки и долота; Z - число породоразрушающих зубков на долоте; Vpaз - объем зоны разрушения при единичном внедрении, м3;

Rд - радиус долота м.

Объем зоны разрушения при единичном внедрении, в свою очередь, зависит от свойств разрушаемой породы, параметров шарошек и долота, условий взаимодействия долота с породой и режима бурения.

В связи с большой сложностью теоретических расчетов и необходимостью эмпирического определения многих входящих в формулы величин на практике обычно пользуются опытными данными о влиянии на скорость бурения конструктивных и режимных параметров.

4.3 Режимные параметры и их влияние на процесс разрушения горных пород при шарошечном бурении

Выбор рациональных режимов шарошечного бурения представляет собой технико-экономическую задачу нахождения зоны работы станка, где при высокой производительности обеспечивается минимальная стоимость бурения. Эта зона определяется экспериментально с учетом изменения скорости бурения от режимов, коэффициента использования станка на бурение и стойкости шарошечных долот.

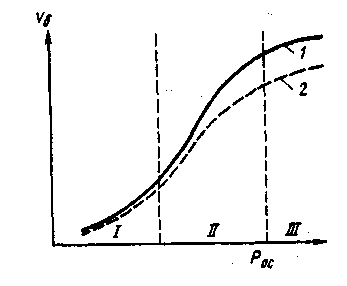

Осевое усилие на долото определяет объем разрушения при единичном цикле взаимодействия.

П

Рис. 4.7 Изменение скорости бурения с увеличением осевого усилия на долото:

1 - нормальная очистка забоя; 2 - недостаточная очистка забоя.

ри малых осевых усилиях (зона I на рис.4.7) эффективность разрушения весьма незначительна, происходит так называемое поверхностное разрушение породы. При больших осевых усилиях (зона II на рис.4.7) происходит объемное разрушение с линейным увеличением объема разрушения и увеличением осевого усилия. В зоне III (см. рис. 4.7) наступают условия на забое, когда разрушенная порода недостаточно полно удаляется с забоя, однако роста объема разрушения ненаблюдается, а в некоторых случаях на кривой наблюдается максимум. При ухудшении условий очистки забоя эффективность разрушения породы ниже, и максимум скорости уменьшается и достигает при меньших значениях осевого усилия (пунктирная кривая на рис.7).

На практике бурение ведут, как правило, в средней зоне, где скорость бурения пропорциональна осевому усилию.

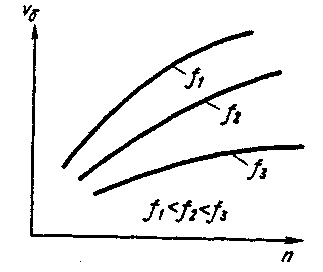

Частота вращения долота определяет частоту воздействия зубков долота на забой, и с ее увеличением скорость бурения растет (рис. 4.8).

Рис. 4.8 Зависимость скорости бурения от частоты вращения долота и крепости пород

Однако увеличение частоты вращения имеет следующие недостатки:

требует соответствующего увеличения количества воздуха для очистки забоя, так как иначе порода не успевает удаляться с забоя и эффективность процесса разрушения снижается;

резко снижается стойкость опор шарошечных долот (в 3-5 раз) из-за перегрева и заклинивания подшипников (при n>150 об/мин);

резко увеличиваются вибрации на станке, что делает невозможным бурение на таких режимах.

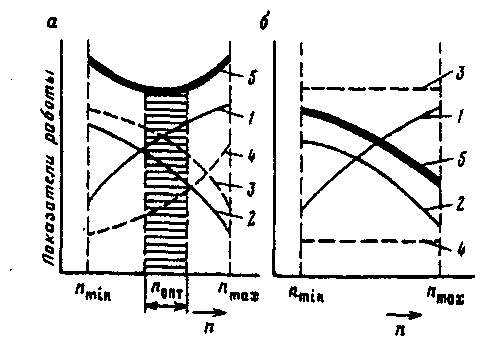

При определении рациональных частот вращения на карьере проводится отработка трех-пяти долот на различных частотах вращения (например, 60, 100, 150, 200 об/мин). При этом определяется скорость бурения, сменная производительность станка, стойкость долот, расходы на 1 м бурения и строится график (рис.4.9), из которого получают рациональные значения скорости вращения шарошечных долот при минимальной стоимости бурения.

Обычно рациональные значения частот вращения долота находятся в пределах 80-150 об/мин. При принудительной смазке долот рациональная частота вращения долота повышается.

Рис. 4.9 Графическое определение рациональной частоты вращения шарошечных долот:

а - при обычной технологии; б - при принудительной смазке долот: 1 - производительность станка, м/см; 2 - стоимость 1 м бурения по статье «машино-смена»; 3 - стойкость долота; 4 - стоимость 1 м бурения по статье «инструмент»; 5- общая стоимость бурения 1 м скважин

Принудительная смазка опор долот, пылеподавление водой, применение забойных амортизаторов, центраторов и других устройств обеспечивают нормальные условия работы долот на повышенных частотах вращения (150-250 об/мин) без снижения их стойкости и не увеличивая выше санитарных норм вибраций на станке. При этом производительность станков будет расти, а стоимость бурения снижаться с увеличением частоты вращения долота.

При существующей технологии шарошечного бурения рекомендуются ориентировочные значения режимных параметров, приведенные на рис.4.10.

Рис. 4.10. Изменение рациональных значений осевого усилия Рос и частоты вращения n долот в зависимости от крепости пород f

С увеличением крепости пород рациональные значения осевого усилия увеличиваются, а частоты вращения снижаются.

Контрольные вопросы

1. К какому способу бурения относится шарошечное бурение и в чем его преимущества и недостатки.

2. Объясните механизм разрушения породы при шарошечном бурении.

3. Объясните конструкцию шарошки и принцип ее работы.

4. Перечислите основные факторы, влияющие на показатели бурения.

5. Назовите область применения шарошечного способа бурения.

Работа № 5

Механизм и основные закономерности разрушения породы при ударном бурении

Цель работы: Изучение механизма и закономерностей разрушения породы при ударно-вращательном и вращательно-ударном бурении.

5.1 Ударные способы бурения.

Ударное бурение шпуров производят пневматическими бурильными молотками (перфораторами). Они имеют наименьшую относительную массу на единицу развиваемой мощности, невелики по габаритам и просты в обслуживании, успешно бурят породы любой крепости.

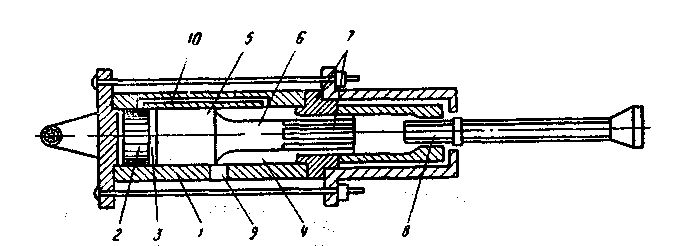

Перфораторы делятся на легкие (18-20 кг), средние (20-30 кг) и тяжелые (более 30 кг) и имеют следующее устройство (рис. 5.1).

В корпусе перфоратора 1 помещается воздухораспределительное устройство 2, которое попеременно подает сжатый воздух в заднюю 3 и переднюю 4 рабочие камеры цилиндра. При подаче сжатого воздуха в заднюю рабочую камеру поршень 5 со штоком-ударником 6 движется с большой скоростью вперед и наносит удар по торцу хвостовика бура 8. В это время сжатый воздух из задней рабочей камеры выходит через выхлопные отверстия 9 в атмосферу, а воздухораспределение через специальные каналы 10 начинает подавать сжатый воздух в переднюю рабочую камеру. Поршень со штоком перемещаются в первоначальное положение. Во время обратного хода поршня букса вместе с буром благодаря поворотному механизму винтовой пары 7 (с храповым устройством) поворачивается на определенный угол. Следующий удар лезвия бура вследствие этого поворота наносится по другим участкам забоя шпура или скважины. В конце обратного хода сжатый воздух через выхлопное отверстие выходит из передней рабочей камеры в атмосферу, а воздухораспределительное устройство начинает подачу сжатого воздуха в заднюю рабочую камеру – начинается новый цикл работы перфоратора.

Рис. 5.1 Устройство перфоратора

1 – корпус; 2 – воздухораспределительное устройство; 3 – задняя рабочая камера; 4 – передняя рабочая камера; 5 – поршень; 6 – шток-ударник; 7 – поворотный механизм; 8 – хвостовик бура; 9 – выхлопное отверстие; 10 – специальный канал

При бурении перфоратор испытывает отдачу – периодические толчки, передающиеся рабочему или поддерживающему устройству.

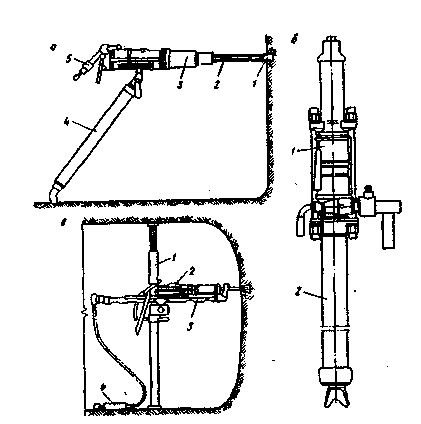

Для поддержания перфоратора и создания осевого усилия, противодействующего отдаче, применяются поддерживающе-подающие устройства: пневмоподдержки, колонки с податчиками и телескопные податчики (рис. 5.2).

Легкие и средние перфораторы устанавливают на пневмоподдержках, а тяжелые – колонках или манипуляторах буровых кареток. Для бурения шпуров снизу вверх применяют телескопные податчики.

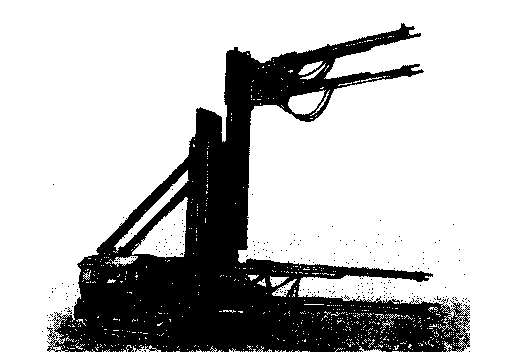

Буровая каретка – передвижная установка для механизированного бурения шпуров и скважин (рис.5.3).

Рис. 5.2 Поддерживающее-подающие устройства с перфораторами:

а – 1 – коронка; 2 – бур; 3 – ручной перфоратор; 4 – пневмоподдержка; 5 – автомасленка; б – перфоратор; 2 – телескопический податчик; в – колонка; 2 – перфоратор; 3 – автоподатчик; 4 – автомасленка

Рис. 5.3 Самоходная буровая каретка

На буровой каретке применяют длинноходовые, канатнопоршневые, цепные или винтовые податчики, позволяющие бурить шпур или скважину глубиной до 2,5 м одним буром, что сокращает время вспомогательных операций. Буровые каретки заменяют малопроизводительное ручное бурение и создают предпосылки для многомашинного автоматизированного бурения шпуров и скважин.

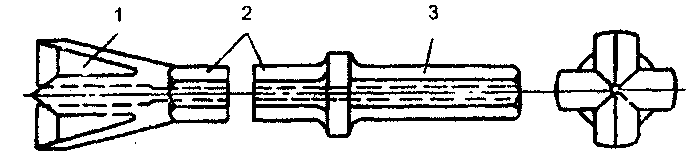

Инструментом для бурения служит бур (рис. 5.4), имеющий на одном конце хвостовик, по которому поршень-ударник буровой машины наносит удары. Энергия в виде импульсов передается по телу бура или штанге к головке (коронке), разрушающей горную породу.

Рис. 5.4 Бур:

1 – съемная коронка; 2 – штанга; 3 – хвостовик

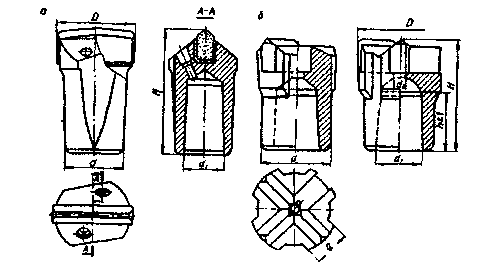

Буры изготовляют цельными и разъемными. Разъемный бур состоит из буровой штанги и съемной коронки (см. рис. 5.4). Изготовляются долотчатые, трехперые и четырехперые коронки. Четырехперые коронки могут быть крестовыми и Х-образными.

Наибольшее распространение имеют коронки крестовой и долотчатой форм (рис.5.5). Коронки долотчатой формы обеспечивают наибольшую скорость бурения в монолитных породах. Коронки крестовой формы применяют для бурения шпуров и скважин в трещиноватых породах.

Рис. 5.5 Коронки:

а – долотчатая; б – крестовая

В последние годы в связи с внедрением более мощных пневматических и гидравлических ударных машин широкое применение получили штыревые коронки, армированные цилиндрическими штырями твердого сплава со сферической разрушающей поверхностью.

Соединение коронок со штангой может быть конусное и резьбовое. Наиболее часто применяется конусное соединение, резьбовое соединение применяется обычно при бурении глубоких скважин когда требуется соединять также и штанги между собой.

Бурильные молотки применяются для бурения шпуров при подземной проходке выработок и отбойке угля и руд, а на карьерах –при дроблении негабарита и других работах.