- •Утверждаю:

- •Задание

- •Историческая справка предприятия зао зпк «Барнаульская мельница»

- •Историческая справка предприятия

- •Структура предприятия.

- •История предприятия

- •Имеющиеся мощности

- •Перечень выпускаемой продукции

- •5. Характеристика элеваторов

- •6. Устройство рабочей башни зао зпк «Барнаульская мельница»

- •7. Силосные корпуса зао зпк «Барнаульская мельница»

- •Порядок приемки и размещения зерна

- •Оборудование элеваторов зао «Барнаульская мельница»

- •Сепаратор а1-бис-100

- •Сепаратор а1-бсф-50:

- •Зерносушилка вти-15:

- •Размещение оборудования по этажам рабочих и силосных корпусов

- •Энергоснабжение и водоснабжение предприятия

- •13.Экология и охрана труда на предприятии Атмосферный воздух

- •Руководство предприятием

7. Силосные корпуса зао зпк «Барнаульская мельница»

Состоит из 3-х основных частей:

I - Силосов, в которых хранят зерно

II - Надсилосной галереи с транспортерами для загрузки силосов

III - Подсилосной галереи с транспортерами для разгрузки силосов

Число и размеры силосных корпусов зависят не только от емкости элеватора, но и от числа норий, определяющих размер башни. Поперечные размеры башни и силосных корпусов должны быть или одинаковыми, или очень близкими к этому. Пол надсилосного этажа должен быть на одном уровне с полом надсилосной галереи. Пол подсилосного помещения в силосном корпусе должен быть выше, чем в башне. Уровень пола первого этажа башни всегда несколько ниже нулевой отметки, т.е. ниже уровня земли. Это необходимо для того чтобы соединить пол с подземными галереями приемных устройств с автомобильного и ж/д транспорта.

В качестве основных материалов при возведении элеваторов применяют: кирпич, сталь, железобетон. С точки зрения обеспечения сохранности качества зерна, на первом месте находятся деревянные силосы, на втором – кирпичные и железобетонные, и на последнем – стальные. По скорости возведения, минимальной трудоемкости и стоимости на первом месте стоят силосы из стали, на последнем – кирпичные и деревянные.

Здесь каждый силос диаметром 7 м, высотой 30 м, емкость силоса 850

т, общая емкость силосного корпуса 16,5 тыс. т. Производственный элеватор М – 3х175: три нории Q =175 т/ч, трое весов (Е = 20 т каждые весы), три поворотной трубы на 8 направлений, развита зерноочистка, под зерноочистительное оборудование отведено 3 этажа:

Vсил= 600 т

Vзвездочки= 150 т

H = 30 м

D = 6 м

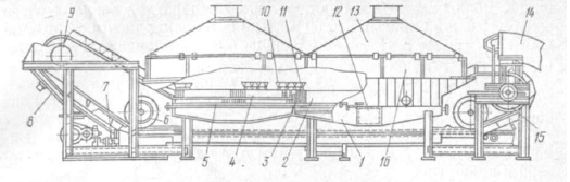

1 - ванна 2 - первый отсек (трехрядный) 3 - перегородка 4 - второй отсек (двурядный) 5 - охладитель 6, 9, 15 - направляющие звездочки 7 - электродвигатель 8 - разгрузочный лоток 10 - ковш 11 - ролик 12 - люк 13 - вытяжной кожух 14 - элеватор типа "гусиная шея" 16 - откидной щиток

Силосный корпус Е=16,5 тыс. т для Л – 3х350 (шахматное расположение силосов, D=6, H=10)

Второй силосный корпус Е=22,5 тыс. т (рядовое расположение силосов D=6, H=30)

Силосный корпус производственного элеватора (рядовое расположение силосов – по 32 силоса)

Устройства для разгрузки Зерно из автомобилей разгружается автомобилеразгрузчиками. Они установлены в приемном амбаре на 4 подъезда. ГУАР – 30 - два автомобилеразгрузчика. Автомобилеразгрузчики работают по принципу гравитационной выгрузки зерна из кузова. Поднимая с одного края платформу, обеспечивается наклон автомобиля до угла 35 – 45 ?, что значительно превышает угол трения зерна о дно кузова, поэтому зерно самотеком высыпается из кузова через открытый борт. Полная разгрузка автомобиля происходит за 2 – 3 минуты.При выгрузке зерна, поступившего по железной дороге, вагон вместе с рельсами закрепляют на специальной платформе. Затем платформу наклоняют в поперечном направлении под углом 30 - 40?. Зерно, вытекая из открытых люков вагона за 15 – 20 минут, поступает на непрерывно движущуюся

транспортерную ленту.