- •1. Общие сведения

- •2. Тематика курсового проектирования

- •3. Объем курсового проекта и требования к его оформлению

- •4.2. Определение номинального давления компрессорной установки

- •4.3. Определение вместимости воздухосборников компрессорной установки

- •Предпосылкам в) и д) будет соответствовать уравнение:

- •4.4. Выбор компрессорных агрегатов

- •Утечки воздухосборников можно принимать по таблице 3.

- •4.5. Расчет воздухопроводов

- •4.6. Расчет потерь напора в трубопроводах при движении сжатого воздуха

- •Б) часовой массовый расход воздуха:

- •4.7. Температурные деформации трубопроводов

- •4.8. Прочность трубопроводов

- •5. Проектирование и эксплуатация пневматических установок

- •5.1. Требования к пневматическим установкам

- •5.2. Компоновка оборудования компрессорных

- •5.3. Унифицированные узлы трубопроводов

- •5.4. Воздухосборники и баллоны

- •5.5. Приборы контроля и защиты

- •5.6. Здания компрессорных установок и фундаменты под оборудование

- •5.7. Монтаж компрессорного оборудования

- •Приложение

- •Расчетные формулы вместимости воздухосборников компрессорной установки Vb

- •Основные данные пневматики выключателей серии вв и ввш

- •Утечка воздуха в элементах пневматической установки

- •Основные данные пневматики выключателей высокого напряжения

- •Основные данные пневматики выключателей серии внв

- •Коэффициент сопротивления трения движению воздуха по прямой трубе.

- •Объемная масса сжатого воздуха γ, кг/ м³ (ориентировочная)

- •Длина труб, эквивалентная потерям на трение, м (ориентировочно)

- •Выбор типа компрессорной установки на 4 – 4,5 мпа для обслуживания воздушных выключателей с рабочим давлением 2 Мпа (ориентировочно)

- •Состав типовых компрессорных установок на 4-4,5 Мпа для обслуживания воздушных выключателей с рабочим давлением 2 Мпа.

- •Состав типовых компрессорных установок на 23 мпа для обслуживания воздушных выключателей с рабочим давлением 4мПа

- •Выбор компрессорной установки на 23 Мпа для обслуживания воздушных выключателей с рабочим давлением 4 Мпа (ориентировочно)

- •Литература

5.3. Унифицированные узлы трубопроводов

В пневматическом хозяйстве подстанций применяются: для воздухопроводов давлением до 5 МПа стальные бесшовные холоднодеформированные трубы по ГОСТ 8734 - 75; для воздухопроводов давлением свыше 20 МПа стальные бесшовные трубы из нержавеющей стали по ГОСТ 9940 - 81 с рабочей температурой 400 °С. Стальные трубы изготавливаются из углеродистых и легированных сталей. По сравнению с другими трубами они более прочны и термически устойчивы, вследствие чего широко применяются в технологических трубопроводах.

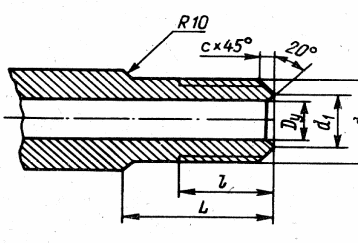

Рис. 5.5. Фланец стальной плоский приварной по ГОСТ 12820-80

Рис. 5.7. Фланец сталь- Рис. 5.8. Фланец стальной резьбовой ной, приварной встык, по на ру= 2СН-100 МПа по ГОСТ9394-81

ГОСТ 12821-80

Рис. 5.9. Линзовое уплотнение

Трубы из углеродистой стали используются для трубопроводов ответственного назначения (I - III категорий), работающих под повышенным и высоким давлением.

Технологические трубопроводы, в том числе и высокого давления, Классифицируют по следующим основным признакам: а) по характеру транспортируемой среды - на пять групп (А, Б, В, Г, Д); б) по давлению и температуре среды - на пять категорий (I, II, III, IV, V).

Для воздухопроводов высокого давления применяют трубы из легированных сталей. Допустимое внутреннее давление в стальных трубах зависит главным образом от марки стали, толщины стенки трубы, качества термообработки. В настоящее время выпускаются стальные трубы, рассчитанные на давление до 150 МПа и выше.

В соответствии со СНиП 3.05.05 - 78 арматура трубопроводов I категории, к которой согласно СН 527 - 80 относятся воздухопроводы компрессоров давлением до 23 МПа, подвергается перед монтажом гидравлическому испытанию на прочность и плотность независимо от наличия паспортов и сроков хранения.

Пробное гидравлическое давление должно при этом соответствовать ГОСТ 356 - 68 и ГОСТ 9544 - 75. О проведении испытания составляется акт.

В табл. 5.1. и 5.2. приведены размеры и масса стальных и медных труб, используемых в пневматическом хозяйстве подстанций.

Соединительные части трубопроводов, применяемые для пневматического хозяйства подстанций, подразделяются на:

1.Фланцевые соединения. Фланцы по ГОСТ 12820 - 80 стальные плоские приварные (рис. 5.5 и табл. 5.3) используются для соединения арматуры резервуаров и трубопроводов, на условное давление от 0,1 до 2,5 МПа и температуру рабочей среды от 203 К (-70°С) до 723 К (450°С). Изготавливаются эти фланцы из стали ВСтЗсп (не ниже 2-й категории по ГОСТ; 380 - 71), а болты, шпильки и гайки - из стали 20, 25, 35.

Рис. 5.10. Присоединительный резьбовой конец для трубопроводов на Рраб = 20 МПа

Таблица 5.1.

Сортамент медных труб*

|

Наружный диаметр, мм |

Толщина стенки, мм |

Масса 1 м, кг |

Толщина стенки, мм |

Масса 1 м, кг |

Толщина стенки, мм |

Масса 1 м, кг |

|

б |

0,6 |

0,09 |

1,0 |

0,14 |

1,5 |

0,189 |

|

8 |

0,8 |

ОД 61 |

1,0 |

0,196 |

1,5 |

0,272 |

|

9 |

1,0 |

0,224 |

1,5 |

0,314 |

2,0 |

0,391 |

|

10 |

1,0 |

0,252 |

1,5 |

0,356 |

2,0 |

0,447 |

|

11 |

1,5 |

0,398 |

2,0 |

0,503 |

2,5 |

0,594 |

|

12 |

1,0 |

0,307 |

1,5 |

0,44 |

2,0 |

0,559 |

|

13 |

1,0 |

0;335 |

1,5 |

0,482 |

2,5 |

0,734 |

|

14 |

1,0 |

0,363 |

2,0 |

0,671 |

2,5 |

0,803 |

|

15 |

1,0 |

0,391 |

1,5 |

0,566 |

2,5 |

0,873 |

|

16 |

1,0 |

0,419 |

1,5 |

0,608 |

3,0 |

1,09 |

|

17 |

1,0 |

0,447 |

- |

— |

2,0 |

0,838 |

|

18 |

1,0 |

0,475 |

1,5 |

0,692 |

2,0 |

0,894 |

|

19 |

1,0 |

0,503 |

1,5 |

0,734 |

2,0 |

0,95 |

|

20 |

1,0 |

0,531 |

2,0 |

1,006 |

2,5 |

1,223 |

|

22 |

1,5 |

0,859 |

2,0 |

1,118 |

2,5 |

1,362 |

|

23 |

1,5 |

0,901 |

_ |

— |

— |

_ |

|

24 |

1,5 |

0,943 |

2,0 |

1,230 |

,2,5 |

1,502 |

|

25 |

1,5 |

0,985 |

2,0 |

1,286 |

2,5 |

1,572 |

|

26 |

1,5 |

1,026 |

2,0 |

1,341 |

2,5 |

1,642 |

|

28 |

1,5 |

1,111 |

2,0 |

1,453 |

3,0 |

2,096 |

|

30 |

1,5 |

1,196 |

2,0 |

1,565 |

3,0 |

2,264 |

|

32 |

1,5 |

1,279 |

2,0 |

1,677 |

3,0 |

2,431 |

|

36 |

1,5 |

1,446 |

2,0 |

1,900 |

3,0 |

2,767 |

|

40 |

1,5 |

1,614 |

2,0 |

2,123 |

3,0 |

3,102 |

|

45 |

1,5 |

1,823 |

2,0 |

2,403 |

3,0 |

3,521 |

|

50 |

1,5 |

2,033 |

2,0 |

2,683 |

3,0 |

3,940 |

* Примечание. Трубы холоднокатаные из меди М2 по ГОСТ 617-72.

Таблица5.2.

Сортамент стальных бесшовных труб

|

Трубы горячедеформированные по ГОСТ 8732-78 |

||

|

Наружный диаметр, мм |

Толщина стенки, мм |

Масса 1м, кг |

|

25 |

2,5 |

1,39 |

|

28 |

1,57 |

|

|

32 |

2,8 |

1,82 |

|

38 |

2,43 |

|

|

42 |

3,0 |

2,89 |

|

45 |

3,11 |

|

|

50 |

3,48 |

|

|

Трубы холоднодеформированные по ГОСТ 8734-75 |

||

|

54 |

3,5 |

4,359 |

|

56 |

4,532 |

|

|

57 |

4,618 |

|

|

60 |

5,524 |

|

|

63 |

4,0 |

5,82 |

|

65 |

6,017 |

|

|

68 |

6,313 |

|

|

70 |

6,511 |

|

|

73 |

6,807 |

|

|

75 |

7,004 |

|

|

76 |

7,103 |

|

|

80 |

4,5

|

7,935 |

|

83 |

8,379 |

|

|

85 |

8,712 |

|

|

89 |

8,934 |

|

|

90 |

9,378 |

|

|

95 |

9,489 |

|

|

100 |

10,043 |

|

|

102 |

10,598 |

|

|

108 |

10,820 |

|

|

110 |

11,486 |

|

|

120 |

5,0 |

14,180 |

|

130 |

15,413 |

|

|

140 |

16,646 |

|

|

150 |

17,880 |

|

|

160 |

19,113 |

|

Таблица 5.3.

Фланцы стальные плоские приварные по ГОСТ 12820-80

(размеры в мм, масса в кг)

|

Dy (dв) |

dн |

ру = 1 МПа |

ру = 2,5 МПа |

||||||

|

b |

Масса, не более |

b |

Масса, не более |

||||||

|

c соединительным выступом |

с выступом |

со впадиной |

с соединительным выступом |

с выступом |

со впадиной |

||||

|

25(33) |

32 |

12 |

0,89 |

0,89 |

0,84 |

16 |

1,17 |

1,17 |

1,13 |

|

32(39) |

38 |

14 |

1,40 |

1,39 |

1,34 |

18 |

1,77 |

1,76 |

1,72 |

|

40(46) |

45 |

15 |

1,71 |

1,72 |

1,67 |

19 |

2,18 |

2,15 |

2,11 |

|

50(59) |

57 |

15 |

2,06 |

2,03 |

1,99 |

21 |

2,71 |

2,80 |

2,76 |

|

65(78) |

76 |

17 |

2,80 |

2,77 |

2,69 |

21 |

3,22 |

3,21 |

3,14 |

|

80(91) |

89 |

17 |

3,9 |

3,13 |

3,08 |

23 |

4,06 |

4,00 |

3,95 |

|

100(110) |

108 |

19 |

3,96 |

3,94 |

3,76 |

25 |

5,92 |

5,89 |

5,72 |

|

125(135) |

133 |

21 |

5,40 |

5,38 |

5,18 |

27 |

8,26 |

8,25 |

8,23 |

Фланцы по ГОСТ 12820-80 применяются с присоединительными размерами и уплотнительными поверхностями 1 по ГОСТ 1281580 (рис. 5.6.).

Фланцы стальные, приварные встык (рис. 5.7. и табл. 5.4.) также изготавливаются по ГОСТ 12821 - 80. Применяются эти фланцы для арматуры, соединительных частей, резервуаров и трубопроводов на давление ру от 0,1 до 20 МПа и температуру окружающей среды от 20 К (-253 °С) до 873 К (600 °С).

Прокладки фланцевых соединений для воздухопроводов с Dy до 100 мм и давлением до 4,5 МПа рекомендуются паронитовые.

Таблица 5.4.

Фланцы стальные, приварные встык по ГОСТ 12821 - 80

|

ру, МПа |

Размеры, мм |

Масса, кг, не более |

||||||

|

Dy(d1) |

b |

h4 |

Dm |

Dn |

с соединительным выступом |

с выступом |

со впадиной |

|

|

4 |

25(25) |

14 |

36 |

45 |

33 |

1,18 |

1,19 |

1,13 |

|

32(31) |

16 |

43 |

56 |

39 |

1,83 |

1,85 |

1,78 |

|

|

40(38) |

16 |

45 |

64 |

46 |

2,19 |

2,16 |

2,10 |

|

|

50(48) |

17 |

45 |

76 |

58 |

2,81 |

2,79 |

2,68 |

|

|

65(66) |

19 |

50 |

96 |

77 |

3,72 |

3,72 |

3,59 |

|

|

80(78) |

21 |

55 |

112 |

90 |

4,81 |

4,81 |

4,60 |

|

|

100(96) |

23 |

65 |

138 |

110 |

7,40 |

7,06 |

6,82 |

|

|

6,3 |

32(31) |

21 |

60 |

64 |

39 |

2,94 |

2,94 |

2,88 |

|

40(37) |

21 |

65 |

74 |

46 |

3,75 |

3,71 |

3,67 |

|

|

50(47) |

23 |

67 |

86 |

58 |

4,63 |

4,59 |

4,59 |

|

|

65(64) |

25 |

72 |

106 |

77 |

6,29 |

6,16 |

6,05 |

|

|

80(77) |

27 |

72 |

120 |

90 |

7,22 |

7,17 |

7,00 |

|

|

100(94) |

29 |

77 |

140 |

110 |

10,71 |

10,70 |

10,50 |

|

Таблица 5.5

Присоединительные и конструктивные размеры стальных резьбовых фланцев

|

Размеры, мм |

Масса, кг, не более |

|||||||

|

Dy |

d |

D |

D1 |

b |

c |

d1 |

n |

|

|

6 |

М14х1,5 |

70 |

42 |

15 |

1,6 |

16 |

3 |

0,40 |

|

10 |

М24х2 |

95 |

60 |

20 |

2,0 |

18 |

3 |

0,95 |

|

15 |

М33х2 |

105 |

68 |

20 |

2,0 |

18 |

3 |

1,10 |

|

25 |

М42х2 |

115 |

80 |

25 |

2,0 |

22 |

4 |

1,60 |

|

32 |

М48х2 |

135 |

95 |

30 |

2,0 |

22 |

4 |

2,60 |

|

40 |

М64х3 |

165 |

115 |

35 |

2,5 |

24 |

6 |

4,25 |

|

65 |

М80х3 |

200 |

145 |

40 |

2,5 |

29 |

6 |

7,10 |

|

80 |

М100х3 |

225 |

170 |

50 |

2,5 |

33 |

6 |

10,50 |

Для арматуры и трубопроводов, работающих при давлении 20 - 30 МПа, применяются фланцы стальные резьбовые по ГОСТ 9399 - 81 с линзовыми уплотнениями, они пригодны для температуры от -50 до +510°С. Конструкция резьбовых фланцев и их присоединительные размеры даны на рис. 5.8. и в табл. 5.5.

Фланцы для температур от -40 до +200 °С изготавливаются из стали 35. 40, 45, а для температур от -50 до 200 °С - из стали ЗОХ, 40Х и 30ХМА. Шпильки выполняются из того же материала, что и фланцы. На наружной цилиндрической поверхности каждого фланца должны быть нанесены товарный знак предприятия, обозначение резьбы, марка стали.

Конструктивные размеры линзовых уплотнений по ГОСТ 10493 - 81 даны на рис. 5.9. и в табл. 5.6. Фланцы и линзы изготавливаются из поковок или проката с соблюдением категории прочности. Линзы жесткие применяются при рабочих температурах до 400 °С.

На наружной поверхности каждой линзы (по диаметру D) должны быть нанесены клеймением товарный знак, предприятие-изготовитель, номер партии и марка стали. Поверхности линз должны быть покрыты антикоррозионной смазкой. Пример условного обозначения линзы исполнения Ж1 с Dy = 25 мм из стали 20: линза Ж1-25-20 ГОСТ 10493-81.

Таблица 5.6

Конструктивные размеры и технические данные линзовых уплотнений

|

Размеры, мм |

Предельные параметры |

Масса, кг |

||||||

|

Dy |

D |

d1 (диаметр касания) |

B |

r |

c |

Температура, ºС |

Условное давление, МПа |

|

|

6 |

14 |

8,2 |

8,5 |

12 |

0,2 |

от-40 до+200 |

20-32 |

0,006 |

|

10 |

22 |

13,7 |

10,0 |

20 |

0,2 |

от-50 до+200 |

20-32 |

0,017 |

|

15 |

30 |

20,5 |

11 |

30 |

0,2 |

от-50 до+400 |

20-32 |

0,03 |

|

25 |

44 |

30,8 |

14 |

45 |

0,5 |

от-50 до+510 |

20-40 |

0,08 |

|

32 |

60 |

41,0 |

18 |

60 |

0,5 |

от-50 до+510 |

20-50 |

0,18 |

Таблица 5.7.

Размеры резьбовых присоединительных концов для арматуры, мм

|

Dy |

d |

d1 |

L |

l |

c |

|

6 |

М14х1,5 |

10 |

32 |

22 |

1,6 |

|

М16х1,5 |

|||||

|

10 |

М24х2 |

18 |

32 |

28 |

2,0 |

|

15 |

М33х2 |

28 |

42 |

35 |

2,0 |

|

25 |

М42х2 |

37 |

42 |

35 |

2,0 |

|

М48х2 |

40 |

45 |

40 |

2,0 |

Конструктивное выполнение и размеры присоединительных резьбовых концов для арматуры, а также для соединительных частей и трубопроводов под линзовые уплотнения на py=20 ÷ 100МПа и Dy = 6 ÷ 200мм и температуру от -20 до + 510 ºС по ГОСТ 9400-81 даны на рис. 5.10 и табл. 5.7.

2. Штуцерно-торцевые соединения труб по ГОСТ 5890- 78 применяются для давлений до 10 МПа. Такие соединения пригодны для импульсных трубок малого диаметра. В штуцерно-торцевых соединениях в качестве прокладочного материала применяется паронит (на давление до 4 МПа), медь, латунь (на давление от 4 до 10 МПа). Для уплотнений фланцевых соединений при температуре до 70 °С и давлении до 6,5 МПа используются прокладки из паронита по ГОСТ 481-80.

Теплостойкость паронита зависит от количества в нем резины. Паронит является универсальным прокладочным материалом и используется в арматуре для насыщенного и перегретого пара, горячих газов и воздуха. Коэффициент трения паронита по металлу ц = 0,5. Упругость паронита невелика. Колебания напряжений в период, ближайший после затяга, значительны. Наибольшее допускаемое контактное давление на паронит 130 МПа. Чтобы улучшить герметичность соединения и увеличить сопротивление паронита распору средой, на уплотнительных поверхностях соединения обычно создают две-три узкие канавки треугольного сечения, в которые паронит вдавливается под действием усилия затяга. Листы паронита изготавливаются толщиной до 6 мм. Фланцевую прокладку целесообразно применять возможно более тонкую, но толщина ее должна быть достаточной для герметизации соединения при данной шероховатости обработанных поверхностей и площади уплотнения. Паронит листовой выпускается следующих марок: ПОН, ПМБ, ПА и ПЭ, а также ПС и ПСГ (специальные) по ГОСТ 481-80. Листы паронита имеют размеры от 0,3 X 0,4 до 1,5 X 3 м; толщина листов марки ПОН - от 0,4 до 6 мм. Для воздухопроводов до 50 мм и давлением до 4,5 МПа следует применять прокладки толщиной от 1,5 до 2 мм.

Узлы трубопроводов. В пневматическом хозяйстве подстанций при прокладке воздухопроводов от компрессорной до места установки выключателей необходимо учитывать: а) класс напряжения распределительного устройства; б) тип выключателей; в) размещение высоковольтного оборудования (выключатели и разъединители) в распределительном устройстве; г) климатические условия; д) планировку подстанций; е) принятый для данной подстанции тип строительных конструкций (полузаглубленные каналы, лотки, воздушные прокладки и т. п.).

Рис. 5.11. Установка двух линейных водоотделителей

Рис. 5.12. Установка четырех линейных водоотделителей

На подстанциях, оборудованных воздушными выключателями 500 кВ и выше, прокладка воздухопроводов по ОРУ осуществляется3 как правило, в полузаглубленных типовых кабельных каналах. На ОРУ напряжением до 330 кВ воздухопроводы прокладываются в лотках или открыто по стойкам.

Совместная прокладка воздухопроводов и кабелей допускается на отдельных участках трассы в каналах шириной не менее 1000 мм при небольшом числе труб и кабелей. Воздухопроводы в этих каналах прокладываются на противоположной от кабеля стене, причем между параллельно проложенными кабелями и трубопроводами должно быть выдержано расстояние, не меньшее 500 мм.

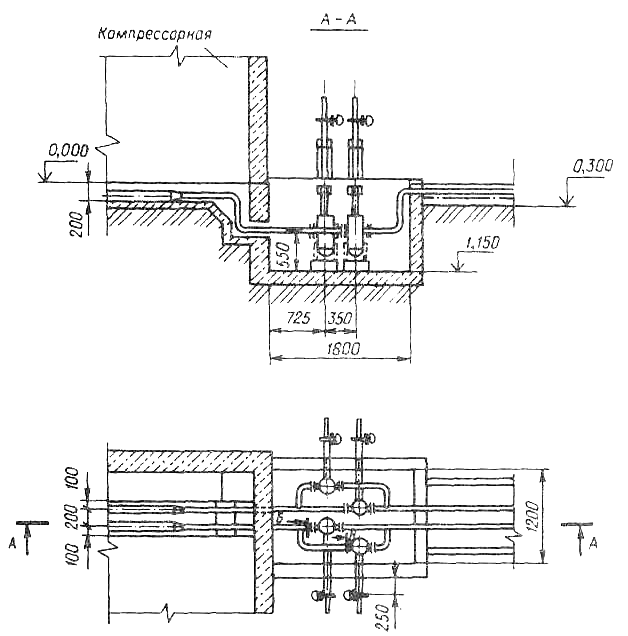

Линейные водоотделители устанавливаются в приямке глубиной 1,2 м (рис. 5.11.), обычно примыкающем к стене компрессорной. В одном приямке устанавливаются, как правило, два водоотделителя, причем трубки с вентилями для выброса конденсата выводятся на поверхность подстанции. На рис. 5.11. показана установка линейного водоотделителя с Dy = 40 мм, поставляемого комплектно с компрессорной установкой. На подстанциях, где диаметр магистральных воздухопроводов Dy = 65 и 80 мм, устанавливается водоотделитель увеличенного размера.

При наличии на подстанции двух рабочих давлений в приямке устанавливаются четыре линейных водоотделителя (рис. 5.12.). В этом случае могут быть применены два отделителя из комплектной поставки и два - специального изготовления.

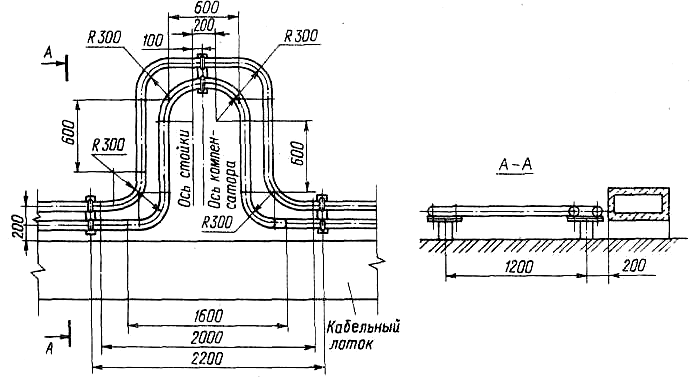

Температурные компенсаторы располагаются в нише канала, как показано на рис. 5.13. Размеры температурного компенсатора и ниши для него зависят от диаметра воздухопровода (табл. 5.8 и 5.9). Для лотков шириной 500 мм применяются температурные компенсаторы и ниши для них, показанные на рис. 5.14. При ширине лотка 1000 мм и диаметре воздухопроводов Dy = 40 мм температурные компенсаторы располагаются, как показано на рис. 5.15. Ниши для них в этом случае могут потребоваться, только если диаметр воздухопроводов Dy превышает 40 мм.

При воздушной прокладке воздухопроводов температурные компенсаторы устанавливаются, как показано на рис. 5.16. На рисунке дано расположение компенсатора у стойки под разъединитель на ОРУ 110 и 220 кВ. При расположении компенсатора на шинной опоре портала в ОРУ 330 кВ или на специальной стойке размеры компенсатора несколько изменяются (табл. 5.10.).

В южных районах страны на подстанциях 110 и 220 кВ воздухопроводы иногда прокладывают сбоку кабельного лотка. В этом случае температурные компенсаторы размещаются, как показано на рис. 5.17. Компенсаторы опираются на три железобетонные стойки сечением 200х200 мм, к которым крепятся скобками.

Прокладка воздухопроводов под автомобильной либо железной дорогой производится с заглублением по отношению к основному положению магистральных трубопроводов. Участок воздухопровода под дорогой прокладывается с уклоном, в конце которого устанавливается вертикальная трубка с продувочным вентилем. Прокладка труб под дорогой в бетонном блоке при примыканий к ней с двух сторон полузаглубленных каналов показана на рис. 5.18. При примыкании лотков к дороге труба прокладывается в бетонном блоке, как изображено на рис. 5.19.

Рис. 5.13. Установка температурных компенсаторов в канале

А

→| 1200 150R200

А - А

Рис. 5.15. Прокладка компенсаторов на трубах диаметром 45мм в лотке

Таблица 5.8

Размеры гнутых компрессоров, размещаемых в канале, мм

|

Воздухопровод |

Ширина канала |

Компенсаторная ниша |

R |

P |

K |

L |

Заготовка (труба) |

||

|

Б |

В |

Г |

Длина, мм |

Масса, кг |

|||||

|

ø45х3,0 |

1000 |

700 |

800 |

180 |

150 |

340 |

970 |

1800 |

5,6 |

|

ø57х3,5 |

1000 |

1300 |

1300 |

250 |

350 |

800 |

1550 |

3200 |

14,8 |

|

1360 |

1300 |

1400 |

|||||||

|

ø76х4,0 |

1000 |

1300 |

1300 |

300 |

250 |

700 |

1650 |

3000 |

21,3 |

|

1360 |

1300 |

1400 |

|||||||

Таблица 5.9

Размеры гнутых компенсаторов, размещаемых в лотке, мм

|

Воздухопровод |

R |

P |

K |

L |

Заготовка наружного компенсатора |

P' |

K' |

L' |

Заготовка внутреннего компенсатора |

||

|

Длина, мм |

Масса, кг |

Длина, мм |

Масса, кг |

||||||||

|

ø45х3,0 |

200 |

450 |

450 |

1450 |

3000 |

9,3 |

250 |

500 |

1250 |

2900 |

9,0 |

|

ø57х3,5 |

240 |

450 |

450 |

1610 |

3200 |

14,8 |

250 |

500 |

1410 |

3100 |

14,3 |

|

ø76х4,0 |

300 |

700 |

350 |

2100 |

3700 |

26,2 |

400 |

400 |

1800 |

3500 |

24,9 |

Таблица 5.10

Размеры гнутых компенсаторов, размещаемых на стойках под оборудование, мм

|

Воздухопровод |

R |

L |

Заготовка наружного компенсатора |

L' |

Заготовка внутреннего компенсатора |

||

|

Длина, мм |

Масса, кг |

Длина, мм |

Масса, кг |

||||

|

ø45х3,0 |

200 |

1600 |

3300 |

10,3 |

1300 |

3000 |

9,33 |

|

ø57х3,5 |

240 |

1760 |

3500 |

16,1 |

1460 |

3200 |

14,8 |

|

ø76х4,0 |

300 |

2000 |

3900 |

27,7 |

1700 |

3600 |

25,5 |

Рис. 5.16. Установка температурных компенсаторов при воздушной прокладке воздухопроводов

Рис. 5.17. Установка температурных компенсаторов сбоку лотков

Рис. 5.18. Прокладка воздухопроводов в канале. Переход под автодорогой

Рис 5.19. Прокладка воздухопроводов в лотках. Переход под автодорогой

Рис. 5.20.Подвод труб к распределительному шкафу при прокладке магистралей в канале

А-А

Рис. 5.21. Подвод трубы к распределительному шкафу при прокладке магистралей в лотке

Рис. 5.22. Подвод труб к распределительному шкафу при воздушной прокладке магистралей

Подвод воздухопроводов к распределительному шкафу выключателей от магистралей, расположенных в полузаглубленном канале, показан на рис. 5.20. Вентили на отводах от каждой из двух параллельных магистралей располагаются непосредственно в канале. Распределительный шкаф выключателя устанавливается на одной-двух железобетонных стойках, на высоте около 0,4 м от поверхности земли. Трубопровод к шкафу подводится снизу через поперечный канал, общий для труб и кабелей.

При прокладке магистральных воздухопроводов в лотке подвод к распределительному шкафу выполняется, как изображено на рис. 5.21. Расположение труб при лотке шириной 500 мм показано на рисунке штриховой линией. При расположении труб сбоку лотка прокладка воздухопроводов к распределительному шкафу выключается аналогично.

Рис. 5.23. Установка шкафа манометров

Рис. 5.24. Установка продувочных вентилей в низшем положении при прокладке магистралей в канале

Рис.

5.25. Установка продувочных вентилей в

низшем положении при прокладке

магистралей в лотке

Рис.

5.25. Установка продувочных вентилей в

низшем положении при прокладке

магистралей в лотке

Рис. 5.26. Заземление воздухопроводов при воздушной прокладке бакового выключателя

Рис. 5.27. Отвод воздухопроводов от магистрали к пневматическому приводу

Для варианта воздушной прокладки воздухопроводов подвод распределительному шкафу выключателю осуществляется, как показано на рис. 5.22. Магистральные воздухопроводы крепятся к стойкам под электрооборудование на высоте не менее 2 м. Отводы от них - вертикальные с вентилями, размещенными на стойке. Участок, проходящий на уровне земли, защищен коробом из двух швеллеров.

Установка шкафа манометров, управляющих перепускными клапанами компрессорной установки, изображена на рис. 5.23. Шкаф 1 типа ЯЗВ-120 наружной установки с электрообогревом устанавливается на железобетонной стойке 3. В шкафу размещаются четыре электроконтактных манометра с отключающими вентилями, к которым подводятся медные трубки 5 от магистралей 4. От каждой магистрали вблизи шкафа для манометров имеется отвод 6 для установки предохранительных клапанов. 2.

Установка продувочных вентилей в низшем положении воздухопроводов осуществляется на вертикальных патрубках, как показано на рис. 5.24. для полузаглубленного канала (размеры в скобках относятся к каналу шириной 600 мм) и на рис. 5.25. для лотка.

В месте установки ремонтных вентилей в конце магистральных воздухопроводов устанавливаются неподвижные опоры трубопроводов.

Заземление воздухопроводов при воздушной прокладке (рис. 5.26.) производится на каждой стойке. К стойке пристреливается полоса, соединенная с общим контуром заземления подстанции. Заземление предохраняет воздухопроводы от пережога труб в случае обрыва ошиновки порталов.

Отводы воздухопроводов к пневматическому приводу баковых масляных выключателей (рис. 5.27.) выполняются от каждой магистрали перемычкой с двумя вентилями. Стальная труба перемычки соединяется с медной трубой от привода выключателя при помощи штуцеров.

Магистраль в конце унифицированного узла заканчивается фланцем с заглушкой (см. рис. 5.25). Весь узел размещается на участке лотка, выполненного из монолита, удвоенной высоты по сравнению с лотком типа УБК-1 или УБК-2 (500 и 1000 мм). Такая высота необходима для размещения вентилей с Dy = 50, 65 и 80 мм.

Рис. 5.28. Неподвижная опора для воздухопроводов при прокладке в лотках 1 — труба; 2 — скоба; 3 — планка

Р ис.

5.29. Свободное крепление труб и вентилей

в канале

ис.

5.29. Свободное крепление труб и вентилей

в канале

Неподвижная опора воздухопроводов (рис. 5.28.) состоит из скобы с удерживающими планками, приваренными к трубе, и фундаментных болтов. Свободное крепление труб и вентилей в канале показано на рис. 5.29. Для крепления применяются скобы из полосового материала, которые привариваются к закладным частям, размещаемым через определенные промежутки по всей длине полузаглубленного канала.