3.2 Назначение баз

Базирование при механической обработке - это придание заготовке с помощью комплекта баз требуемого положения для ее обработки.

В значительной степени маршрут операций технологического процесса предопределяется выбором и назначением комплектов технологических баз.

Комплект баз для деталей, не являющихся телами вращения, определяется, как правило, тремя базами: установочной, лишающей деталь трех степеней свободы; направляющей, лишающей деталь двух степеней свободы; и опорной, лишающей деталь одной степени свободы. В некоторых случаях для базирования таких деталей, а также для базирования деталей - тел вращения служат базы: двойная направляющая, лишающая деталь четырех степеней свободы, и двойная опорная, лишающая деталь двух степеней свободы в двух взаимно перпендикулярных направлениях.

Графические обозначения баз, а в ряде случаев - опор, зажимов и установочных элементов, приводятся на операционных эскизах операционных карт технологических процессов, а также на сборочном чертеже оснастки.

3.3 Правила выбора баз

При выборе и назначении технологических баз необходимо соблюдать следующие основные правила.

I. Поверхность, принимаемая за технологическую базу, должна по возможности являться одновременно и конструкторской (основной или вспомогательной) базой, т.е. технологическая база должна совпадать с конструкторской (правило совмещения баз).

Конструкторской называется база, используемая для определения положения детали в изделия. В случае невозможности определения конструкторской базы по этому признаку (т.е. при отсутствии сборочного чертежа) за конструкторскую базу следует принимать поверхность, определяемую размером до обрабатываемой поверхности.

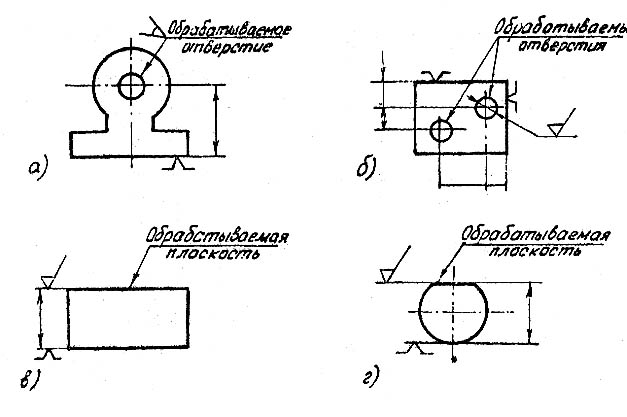

В приведенных на рис.4.1 примерах поверхности, обозначенные знаком "V", являются либо конструкторскими базами, либо измерительными. При использовании их в качестве технологических баз они обеспечивают отсутствие погрешности базирования. При несовпадении технологической базы с конструкторской и измерительной появляется погрешность базирования, величину которой необходимо определять расчетом.

2. Для определения точности взаиморасположения поверхностей детали, подлежащих обработке в разных операциях технологического процесса, желательно сохранять в них постоянство установочной технологической базы (рис.4,2). Это правило называется правилом постоянства баз.

3. В качестве установочной технологической базы применять по возможности наиболее протяженные и наиболее точно и чисто обработанные поверхности.

4. Необработанные поверхности применять в качестве технологических установочных (черновых) баз только для первых операций технологического процесса.

5. При использовании черновых баз не допускать на их поверхности наличия следов литников, выпоров, облоя и других следов.

6. При выборе черновых баз для первой операции желательно использование таких поверхностей заготовки, которые будут оставаться необработанными после окончательной обработки детали.

На рисунке 1 показаны наиболее распространенные схемы установки и базирования деталей при выполнении различных операций механической обработки резанием, с двумя видами схем обозначения баз. Теоретические схемы базирования следует использовать только для эскизов на сборочных чертежах приспособлений.

Рисунок 3.1 Схемы установки и базирования деталей

Схемы установки, базирования и закрепления заготовок для оформления операционных эскизов в маршрутах операций и технологических карт. При оформлении операционных эскизов скрытые базы разрешается не указывать.

ЗАКЛЮЧЕНИЕ

В процессе прохождения практики на НПК "Горные машины" мы побывали с экскурсиями на заводе ПАО «Донецкгормаш». После инструктажа по технике безопасности мы посетили механообрабатывающий цех, где рассмотрели работающие в нем в нем станки: обрабатывающие центры с числовым программным управлением, фрезерные (вертикальные, горизонтальные), токарные (карусельные, револьверные, центровые винторезные), строгальные (долбежные, протяжные, отрезные), сверлильные и сверлильно-расточные (вертикальные, горизонтальные), шлифовальные, зубообрабатывающие, резьбонарезные.

Увидели цеха ковки и термообработки.

Ознакомились с приемами составления маршрутной технологии изготовления детали.

За время прохождения практики выполнили индивидуальное задание, а так же подготовили отчет.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

А.А. Жуков; Л.П. Лужников; С.Я. Дынкина; Машиностроительные материалы; Москва, "Машиностроение"; 1967.

Официальный сайт НПК «ГОРНЫЕ МАШИНЫ» http://www.mmc.kiev.ua/plants/detail.php?ID=3

Данилевский В. В. Технология машиностроения, Москва, Высшая школа; 1984.