- •Отчет по общеинженерной практике

- •Содержание

- •Введение

- •Общая часть

- •1.1. Краткая история завода

- •1.2. Назначение и работа основных и вспомогательных цехов

- •1.3. Схема движения сырья, полуфабрикатов и готовой продукции. Складское хозяйство.

- •1.4. Административная схема управления заводом

- •2. Оборудование, особенности конструкции, ремонта, при производстве изделий из пластмасс

- •2.1. Роль и место ремонтных работ технологического оборудования в производствах по переработке пластмасс

- •2.2. Основы единой системы эксплуатации и планово-предупредительного ремонта технологического оборудования.

- •2.3. Оборудование при производстве изделий из термореактивных пластмасс

- •2.4. Оборудование при производстве изделий из термопластичных пластмасс

- •3. Технологическая часть

- •3.1. Пластмассы и их основные свойства

- •3.1.1. Полиэтилен

- •3.2. Технология получения изделий из пластмасс

- •3.3. Основные виды брака, их причины и способы предупреждения

- •3.3.1. Брак при литье и рекомендации по его устранению

- •3.3.2. Брак при производстве труб методом экструзии и рекомендации по его устранению

- •3.4. Отходы производства и их использование

- •3.5. Организация рабочего места

- •3.6. Техника безопасности при производстве изделий из пластмасс

- •4. Технологическая оснастка при производстве изделий из пластмасс

- •4.1. Формы и их классификация

- •4.2. Описание работы оснастки

- •4.2.1. Работа литьевой формы

- •4.2.2. Работа выдувной формы

- •4.3. Технологический процесс изготовления деталей оснастки

- •4.3.1. Заготовительные операции

- •4.3.2. Обработка на станках фрезерно-строгальной группы

- •4.3.3. Обработка деталей на станках токарной группы

- •4.3.4. Обработка деталей на станках координатно-расточной группы

- •4.3.5. Обработка деталей шлифованием

- •4.3.6. Обработка деталей на станках сверлильной группы (слесарная обработка)

- •4.3.7.Термическая обработка деталей

- •4.3.8. Гальваническая обработка деталей

- •Литература

3. Технологическая часть

3.1. Пластмассы и их основные свойства

3.1.1. Полиэтилен

Полиэтилен

Полиэтилен

![]() представляет собой насыщенный

полимерный углеводород парафинового

ряда. Макромолекулы полиэтилена в

кристаллических областях имеют

конформацию плоского зигзага с периодом

идентичности 2,53 Å.

представляет собой насыщенный

полимерный углеводород парафинового

ряда. Макромолекулы полиэтилена в

кристаллических областях имеют

конформацию плоского зигзага с периодом

идентичности 2,53 Å.

Полиэтилен получают методами радикальной полимеризации этилена под давлением и ионной полимеризации при небольшом или атмосферном давлении (методы Циглера и Филлипса).

В зависимости от метода полимеризации свойства полиэтилена довольно значительно изменяются. Полиэтилен, полученный при высоком давлении (радикальная полимеризация), характеризуется меньшими температурой плавления и плотностью, чем полиэтилен, полученный по методу Циглера или Филлипса (ионная полимеризация). Эти полимеры имеют линейное строение и высокую степень кристалличности, в то время как при радикальном механизме полимеризации образуется продукт, содержащий некоторое количество разветвленных звеньев в макромолекулах.

Полиэтилен является термопластичным полимером с низкой температурой размягчения (110-130 °С). Он не растворяется при комнатной температуре ни в одном из известных органических растворителей. При температуре выше 70 °С набухает и растворяется в хлорированных и ароматических углеводородах. Полиэтилен стоек к действию концентрированных кислот, щелочей и водных растворов солей. Для большей стойкости к термоокислительным процессам и атмосферным воздействиям в полимер вводят различные стабилизаторы – антиоксиданты. Полиэтилен применяется в качестве электроизоляционного материала в радиотехнике и телевизионных установках, в качестве антикоррозионных покрытий, для производства упаковочной пленки, посуды, для пропитки тканей, бумаги, древесины и т.д. Удачное сочетание механических и физико-химических свойств, легкость переработки и низкая стоимость позволили полиэтилену занять первое место в мире среди крупнотоннажных полимерных материалов.

В настоящее время существуют три основных промышленных метода производства полиэтилена: радикальная полимеризация этилена при высоком давлении, полимеризация на гетерогенных каталитических системах при низком давлении и полимеризация при среднем давлении.

Сырье для получения полиэтилена.

Этилен.

Исходным сырьем для производства полиэтилена является этилен.

Основным источником получения этилена служат продукты высокотемпературного пиролиза нефтяных фракций. Дегидрирование этана проводят в присутствии кислорода. Из пропана и бутана этилен получают при их термическом разложении при 800 °С в трубчатых печах.

Полученный этилен подвергают очистке. Очистка производится с помощью фракционирования при температуре от -100 до -130 °С и давлении от 5 до 50 ат. Таким путем можно полупить этилен, содержащий не менее 95% основного продукта. Неэтиленовая часть (до 5%) состоит в основном из метана и этана. Газ содержит в незначительных количествах ацетилен, водород, кислород и другие примеси, ничтожные количества которых отрицательно влияют на ход полимеризации.

Реакции, протекающие по радикальному механизму, крайне чувствительны к активным примесям, обрывающим полимерную цепь. Поэтому необходимо получить этилен высокой степени чистоты (99,9%). Ацетилен и олефины удаляют гидрированием в присутствии кобальт-молибденового катализатора при температуре около 250 °С и давлении 15 ат.

При прохождении этилена через систему очистительных колонок получают 99,9%-ный этилен, практически не содержащий активных примесей.

Производство полиэтилена низкого давления.

Полиэтилен низкого давления (НД) получается суспензионной полимеризацией этилена при температуре 80 °С и давлении 3-5 ат в присутствии комплексных металлоорганических катализаторов Циглера-Натта, состоящих из четыреххлористого титана и алкилов алюминия (триэтилалюминия, диэтилалюминийхлорида и триизобутилалюминия). Полимеризация этилена в присутствии таких катализаторов протекает по ионному механизму.

Катализаторный комплекс легко разрушается под влиянием кислорода воздуха и влаги. Поэтому полимеризацию очищенного от примесей этилена проводят в атмосфере азота и в среде обезвоженного растворителя. Скорость полимеризации этилена и свойства получаемого полиэтилена зависят от концентрации и активности катализатора, температуры и давления процесса.

Активность катализатора определяется мольным соотношением алкилов алюминия и четыреххлористого титана. Изменяя это соотношение, можно регулировать процесс полимеризации, получая полиэтилен с заданными свойствами. При увеличении содержания четыреххлористого титана возрастает скорость полимеризации, значительно повышается выход полиэтилена, но уменьшается его молекулярный вес. Для получения, например, полиэтилена с молекулярным весом 70 000-350 000 при использовании триэтилалюминия и четыреххлористого титана их соотношение должно поддерживаться в пределах от 1:1 до 1:2.

Температура 70-80 °С оптимальна; при дальнейшем ее повышении резко снижается скорость процесса из-за разложения катализатора.

При увеличении давления выше 3 ат процесс значительно ускоряется, но при этом затрудняются теплосъем и регулирование режима.

Для регулирования индекса расплава и молекулярного веса полимера в реакционную среду вводят водород (агент передачи цепи).

В промышленности применяют полунепрерывные и непрерывные методы полимеризации этилена в присутствии катализаторов Циглера-Натта.

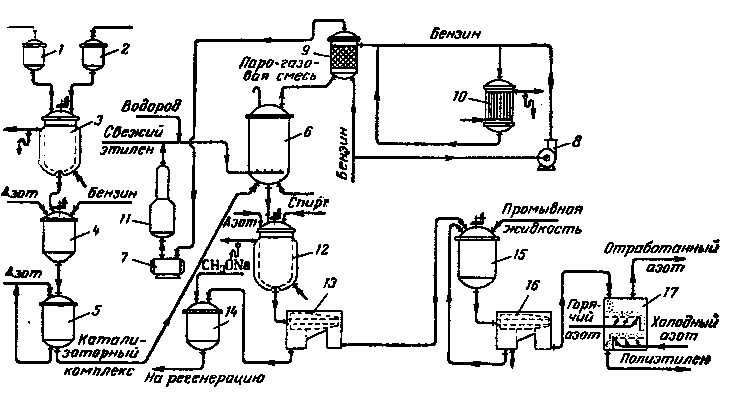

Технологический процесс производства полиэтилена при низком давлении (рис.) состоит из стадий приготовления катализаторного комплекса, полимеризации этилена, промывки, выделения и сушки полимера. В данной схеме стадии полимеризации этилена, а также выделения и сушки полимера осуществляются непрерывно.

Катализаторный комплекс

![]() приготавливается путем смешения

растворов диэтилалюминийхлорида и

четыреххлористого титана в бензине,

подаваемых из мерников 1 и 2, в смесителе

3 при 25-50 °С. Полученный комплекс

выдерживают в течение 15 мин, а затем

разбавляют (до концентрации 1 г/л)

бензином, поступающим через счетчик.

Готовая суспензия катализатора поступает

в промежуточную емкость 5, откуда

дозирующими насосами непрерывно подается

в полимеризатор 6. Туда же подается смесь

свежего этилена с водородом через

регулятор расхода или счетчик.

приготавливается путем смешения

растворов диэтилалюминийхлорида и

четыреххлористого титана в бензине,

подаваемых из мерников 1 и 2, в смесителе

3 при 25-50 °С. Полученный комплекс

выдерживают в течение 15 мин, а затем

разбавляют (до концентрации 1 г/л)

бензином, поступающим через счетчик.

Готовая суспензия катализатора поступает

в промежуточную емкость 5, откуда

дозирующими насосами непрерывно подается

в полимеризатор 6. Туда же подается смесь

свежего этилена с водородом через

регулятор расхода или счетчик.

Полимеризация этилена проводится по режиму:

-

Температура, °С

70-80

Давление, ат

1,5-2

Концентрация катализатора в бензине, г/л

~1

Степень конверсии этилена, %

~98

Концентрация полиэтилена на выходе из аппарата, г/л

100

Съем теплоты полимеризации осуществляется путем циркуляции паро-газовой смеси этилен-бензин с помощью газодувки 7 и бензина с помощью насоса 8.

Нагретая паро-газовая смесь поступает в скруббер 9, в котором за счет непосредственного контакта с холодным бензином охлаждается и очищается от частиц полимера, вынесенных из полимеризатора 6.

Бензин (конденсат) из скруббера 9 насосом

8 подается через холодильник 10 (и счетчик)

на орошение скруббера и в полимеризатор.

Охлажденный этилен из скруббера 9 через

газоотделитель 11 поступает в полимеризатор

6. Количество

Суспензия полиэтилена в бензине поступает в приемную емкость 12, в которой она обрабатывается спиртом при перемешивании в течение 1 ч при 45- 70 °С в зависимости от используемого спирта (метиловый или изопропиловый) для разложения остатков катализаторного комплекса.

Отделение полимера от маточника производится на центрифугах непрерывного действия 13.

Рисунок 26.Схема производства ПЭНД

1-Весовой мерник диэтилалюминий хлорид; 2-весовой мерник четырёххлористого титана; 3-смеситель катализаторного комплекса; 4-аппарат для разбавления комплекса; 5-промежуточная емкость; 6-полимеризатор; 7-газодувка; 8- центробежный насос; 9- скруббер;10-холодильник кожухотрубный; 11-газоотделитель; 12-аппарат для разложения катализатора; 13,16-центрифуги; 14-аппарат для нейтрализации маточника; 15-промыватель; 17- сушилка с «кипящим слоем»

Маточник

(спирто-бензииовая смесь) из центрифуги

13 поступает в аппарат 14 для нейтрализации

с помощью 20%-ного раствора метилата

натрия, а затем – на регенерацию.

Маточник

(спирто-бензииовая смесь) из центрифуги

13 поступает в аппарат 14 для нейтрализации

с помощью 20%-ного раствора метилата

натрия, а затем – на регенерацию.

Пасту полиэтилена из центрифуги 13 подают в промыватель 15. Окончательно полимер промывают на центрифуге 16 регенерированным растворителем или водой до содержания золы в полимере не более 0,3% и подают на сушку. Сушка осуществляется в агрегате непрерывного действия 17 в «кипящем» слое горячим азотом до содержания влаги в полимере не более 0,2%. Высушенный полимер поступает на грануляцию или упаковку.

Необходимость выделения (отмывки) катализатора и жидкой фазы (бензина) значительно усложняет и удорожает процесс получения полиэтилена НД. Себестоимость полиэтилена НД выше, чем полиэтилена ВД. В последние годы ведутся интенсивные исследования с целью разработки более активных катализаторов. Это позволит понизить концентрацию катализатора настолько, чтобы он не влиял на свойства продукта. Тогда отпадет наиболее технологически сложная стадия – отмывка катализатора.

Свойства полиэтилена низкого давления.

Полиэтилен НД выпускается в промышленности в виде гранул или порошков с насыпной плотностью 0,5-0,55 и 0,11-0,38 г/см3. Полимер имеет весьма широкое молекулярно-весовое распределение. Его молекулярный вес колеблется в пределах 80 000-400 000 и более, степень кристалличности составляет 75-80%, плотность равна 0,94-0,96 г/см3. Отношение средневесового молекулярного веса к среднечисловому равно 9-30.

Большая плотность и кристалличность

полиэтилена НД по сравнению с полиэтиленом

ВД обусловлены меньшим количеством

разветвлений полимерной цепи. Отсюда

более высокая температу

Продукт выпускается нескольких марок, различающихся индексом расплава, плотностью, наличием или отсутствием стабилизаторов.

Ниже приведены показатели физико-механических свойств полиэтилена НД:

Плотность, г/см3 |

0,945-0,955 |

Предел прочности, кгс/см2 |

|

при растяжении |

220-320 |

при изгибе |

200-350 |

Модуль упругости при изгибе, кгс/см2 |

5500-8000 |

Ударная вязкость |

Не ломается |

Относительное удлинение при разрыве, % |

400-800 |

Предел текучести при растяжении, кгс/см2 |

220-260 |

Удлинение при достижении предела теку чести, % |

15-30 |

Твердость по Бринеллю, кгс/мм2 |

4,5-5,8 |

Полиэтилен НД имеет модуль изгиба при 20 °С в 2,6 раз выше, чем модуль упругости полиэтилена ВД.

Показатели теплофизических и электрических свойств полиэтилена НД приведены ниже:

Температура плавления, °С |

120-125 |

Удельная теплоемкость при 25 °С, кал/(г∙град) |

0,55 |

Теплостойкость по методу НИИПП, °С |

120-128 |

Коэффициент термического расширения при 20 °С, град-1 |

4∙10-4 |

Морозостойкость, °С |

Ниже -70 °С |

Удельное объемное электрическое сопротивление, Ом∙см |

1017 |

Тангенс угла диэлектрических потерь при 106 Гц |

2∙10-4-5∙10-4 |

Диэлектрическая проницаемость при 106 Гц |

2,1-2,4 |

Электрическая прочность, кв/мм |

|

при толщине образца 1 мм |

45-60 |

при толщине образца 2 мм |

28-35 |

Полиэтилен НД устойчив к действию многих органических растворителей. Исключение составляют хлорированные углеводороды – хлороформ, четыреххлористый углерод. Концентрированная серная и соляная кислоты практически не действуют на полиэтилен.

Азотная кислота и другие сильные окислители разрушают полиэтилен всех марок. К действию растворителей, масел и жиров полиэтилен НД проявляет большую стойкость, чем полиэтилен ВД. Водопоглощение за 30 суток при 20 °С составляет 0,03-0,04%.

Переработка и применение полиэтилена низкого давления.

Полиэтилен низкого давления перерабатывается в изделия при относительно более высокой температуре, чем полиэтилен ВД (200-270 °С при литье под давлением). Методы переработки те же, что и для полиэтилена ВД.

Свойства полиэтилена ВД и НД различаются достаточно сильно, что и определяет неперекрывание их областей применения. Полиэтилен НД применяют там, где необходимы повышенные жесткость и теплостойкость, а также малая проницаемость.

Наиболее широко полиэтилен НД используют для изготовления изделий технического назначения (литьем под давлением), бутылей, емкостей (выдуванием), труб (экструзией).

Защитные покрытия по металлу наносят газопламенным напылением порошкообразного полиэтилена или окунанием нагретых деталей во взвешенный порошок в потоке азота. Детали из полиэтилена (листы, трубы, плиты) сваривают с применением полиэтиленовых сварочных прутков.

Свойства полиэтилена высокого давления

Полиэтилен ВД представляет собой роговидный продукт, выпускаемый в виде гранул.

Для характеристики продукта важное значение имеет индекс расплава. Под этим термином понимают величину, определяемую по скорости истечения расплавленного материала через капилляр стандартных размеров при определенных температуре (190 °С) и давлении (2,16 кгс/см2). Чем больше величина индекса расплава, тем лучше текучесть образца продукта и тем меньше его молекулярный вес.

Полиэтилен ВД устойчив к действию кислот, щелочей, растворов солей, органических растворителей. Он разрушается только под действием концентрированной азотной кислоты. Пленки из полиэтилена ВД отличаются высокой газопроницаемостью, однако проницаемость по отношению к водяным парам очень низка.

Ниже приводятся показатели основных физико-механических свойств полиэтилена ВД:

Индекс расплава, г/10 мин |

0,3-20,0 |

Плотность, г/см3 |

0,916-0,935 |

Предел прочности, кгс/см2 |

|

при растяжении |

120-160 |

при изгибе |

120-170 |

Модуль упругости при изгибе, кгс/см2 |

1500-2500 |

Относительное удлинение при разрыве, % |

150-600 |

Предел текучести при растяжении, кгс/см2 |

90-100 |

Твердость по Бринеллю, кгс/мм2 |

1,4-2,5 |

Удельное объемное электрическое сопротивление, Ом∙см |

1017 |

Тангенс угла диэлектрических потерь при 106 Гц |

2∙10-4-3∙10-4 |

Диэлектрическая проницаемость при 106 Гц |

2,2-2,3 |

Электрическая прочность, кв/мм |

|

при толщине образца 1 мм |

45-60 |

при толщине образца 2 мм |

28-36 |

Одним из весьма важных свойств полиэтилена ВД является сравнительно небольшое изменение величины диэлектрических потерь и диэлектрической проницаемости в широком диапазоне частот и температур.

Показатели теплофизических свойств полиэтилена ВД приведены ниже:

Температура плавления, °С |

105-108 |

Удельная теплоемкость, кал/(г∙град) |

0,50-0,68 |

Теплостойкость по методу НИИПП, °С |

108-110 |

Коэффициент термического расширения, град-1 |

|

линейный от 0 до 100°С |

2,2∙10-4-5,5∙10-4 |

объемный от 50 до 100 °С |

6,7∙10-4-16,5∙10-4 |

Морозостойкость, °С |

Ниже -70 °С |

Переработка и применение полиэтилена высокого давления

Полиэтилен ВД как типичный представитель термопластов перерабатывается в изделия литьем под давлением, экструзией и прессованием. Около половины всего выпускаемого количества полиэтилена ВД расходуется на производство пленки, используемой в сельском хозяйстве и для упаковки продуктов. Пленку получают экструзией с последующим выдуванием. Литьем под давлением на литьевых машинах при 150-200 °С, давлений 1000 кгс/см2 и средней продолжительностью цикла 20-50 сек из полиэтилена изготовляют главным образом предметы домашнего обихода, игрушки, конструкционные детали.

Прессование изделий из полиэтилена осуществляется при температурах от 130 до 150 °С и давлении 40-100 кгс/см2 с последующим медленным охлаждением (в прессформах под давлением) до 30-40 °С. Эти параметры определяются формой и толщиной прессуемых изделий. Последние могут формоваться также штампованием и изгибанием из листового полиэтилена при 120-130 °С. Отштампованные изделия охлаждают до 40-30 °С.

Трубы из расплавленного полиэтилена изготовляют экструзией с последующим центробежным литьем при температуре до 250 °С, полые изделия – выдуванием горячим воздухом и разъемные формы.

Техника безопасности при производстве полиэтилена.

Получение полиэтилена относится к категории пожароопасных и взрывоопасных (категория А) производств. Этилен с воздухом образует взрывчатые смеси. Взрывоопасные концентрации находятся в пределах 3-32 объемн. % С2Н4.

При производстве полиэтилена ВД большую опасность представляет применение высоких давлений и высокой температуры. В связи с возможностью взрывного разложения этилена во время полимеризации реакторы оборудуются специальными выбивными устройствами (мембранами) и устанавливаются в боксах. Управление процессом полностью автоматизировано.

При производстве полиэтилена НД особую опасность представляет применяемый в качестве катализатора триэтилалюминий вследствие его чрезвычайной горючести и взрывоопасности.

Небольшие количества (несколько граммов) триэтилалюминия можно хранить в запаянных ампулах из прочного стекла; большие количества хранятся либо в герметически закрытом сосуде в среде сухого азота, очищенного от кислорода, либо в виде разбавленного раствора в каком-либо углеводородном растворителе (например, в бензине), не содержащем влаги.

Триэтилалюминий токсичен; при вдыхании его пары оказывают сильное воздействие на легочную ткань. При попадании триэтилалюминия на кожу образуются очень болезненные ожоги.

Образование аэрозолей при транспортировке, излишнее накопление пылевидных частиц полиолефинов в воздухе неизбежно влечет за собой накопление статического электричества и возможность искрообразования. Поэтому транспортировка (в том числе полиэтилена) в трубопроводах производится в атмосфере инертного газа (азота).