- •Отчет по общеинженерной практике

- •Содержание

- •Введение

- •Общая часть

- •1.1. Краткая история завода

- •1.2. Назначение и работа основных и вспомогательных цехов

- •1.3. Схема движения сырья, полуфабрикатов и готовой продукции. Складское хозяйство.

- •1.4. Административная схема управления заводом

- •2. Оборудование, особенности конструкции, ремонта, при производстве изделий из пластмасс

- •2.1. Роль и место ремонтных работ технологического оборудования в производствах по переработке пластмасс

- •2.2. Основы единой системы эксплуатации и планово-предупредительного ремонта технологического оборудования.

- •2.3. Оборудование при производстве изделий из термореактивных пластмасс

- •2.4. Оборудование при производстве изделий из термопластичных пластмасс

- •3. Технологическая часть

- •3.1. Пластмассы и их основные свойства

- •3.1.1. Полиэтилен

- •3.2. Технология получения изделий из пластмасс

- •3.3. Основные виды брака, их причины и способы предупреждения

- •3.3.1. Брак при литье и рекомендации по его устранению

- •3.3.2. Брак при производстве труб методом экструзии и рекомендации по его устранению

- •3.4. Отходы производства и их использование

- •3.5. Организация рабочего места

- •3.6. Техника безопасности при производстве изделий из пластмасс

- •4. Технологическая оснастка при производстве изделий из пластмасс

- •4.1. Формы и их классификация

- •4.2. Описание работы оснастки

- •4.2.1. Работа литьевой формы

- •4.2.2. Работа выдувной формы

- •4.3. Технологический процесс изготовления деталей оснастки

- •4.3.1. Заготовительные операции

- •4.3.2. Обработка на станках фрезерно-строгальной группы

- •4.3.3. Обработка деталей на станках токарной группы

- •4.3.4. Обработка деталей на станках координатно-расточной группы

- •4.3.5. Обработка деталей шлифованием

- •4.3.6. Обработка деталей на станках сверлильной группы (слесарная обработка)

- •4.3.7.Термическая обработка деталей

- •4.3.8. Гальваническая обработка деталей

- •Литература

4.3.3. Обработка деталей на станках токарной группы

Токарные станки подразделяются на:

- одношпиндельные;

- многошпиндельные;

- револьверные;

- сверлильно-отрезные;

- карусельные;

- винторезные и лоботокарные;

- многорезцовые.

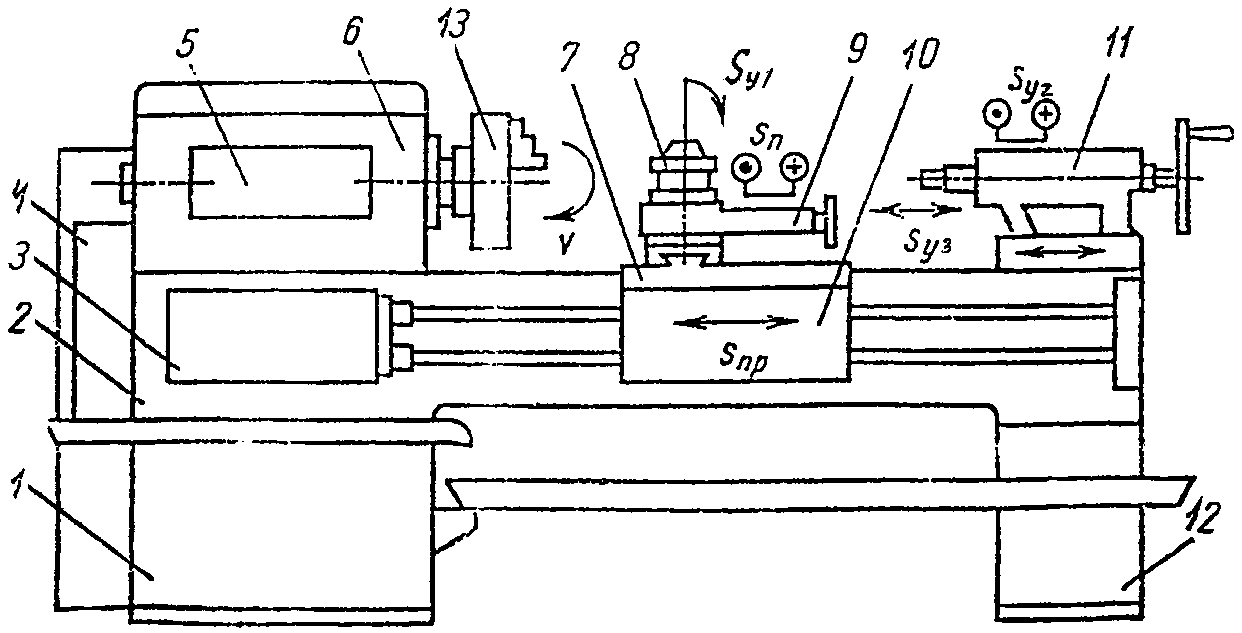

Рисунок 35. Токарный винторезный станок

Станки предназначены для обработки цилиндрических (конических) поверхностей) деталей, тел вращения. Токарный винторезный станок имеет следующие основные узлы: 1 – передняя тумба, в которой находится приводной ЭД; 2 – станина; 3 – коробка подач; 4 – гитара сменных зубчатых колес; 5 – коробка скоростей; 6 – передняя бабка; 7 – продольный суппорт; 8 – резцедержатель; 9 – поперечный суппорт; 10 – фартук; 11 - задняя бабка; 12 – задняя тумба; 13 - шпиндель. На тумбах располагается станина. В передней тумбе находится ЭД главного привода, а в задней – бак для СОЖ (смазочно-охлаждающей жидкости). На станине располагается коробка подач и приводные винты для привода продольного и поперечного суппортов. В передней бабке расположена коробка скоростей и шпиндельный узел. На передний конец передней бабки помещен трех- или четырехкулачковый самоцентрируемые патроны, планшайбы для закрепления обрабатываемых заготовок. В задней бабке закрепляются различные центра, служащие для закрепления длинных заготовок или различного осевого инструмента (сверла, зенкера, развертки). В резцедержателе закрепляются резцы (можно закрепить до 4 резцов в одном резцедержателе). Резцы подразделяют на:

- проходные;

- подрезные;

- расточные;

- фасонные;

- резьбовые.

V – главное движение – вращение обрабатываемой заготовки, закрепленной в специальных приспособлениях; осуществляется от ЭД главного движения, через ременную передачу, реверсивную муфту, коробку скоростей на шпиндель; Sпр – продольная подача – перемещение продольного суппорта по направляющим станины; осуществляется от ЭД привода подач, через гитару сменных зубчатых колес, реверсивный механизм (трензель) на коробку подач и передачу винт-гайга скольжения на привод продольных подач; Sп – поперечная подача – перемещение поперечного суппорта по направляющим продольного суппорта; осуществляется таким же образом. Смена направлений осуществляется в фартуке (продольная → поперечная, и наоборот). Sу1 – установочная подача – угловой поворот резцедержателя или поперечного суппорта на определенный угол; Sу2 – установочная подача – перемещение оси центра задней бабки относительно оси шпинделя; Sу3 – установочная подача – ручное перемещение задней бабки по направляющим станины для закрепления заготовок различной длины в пиноли задней бабки.

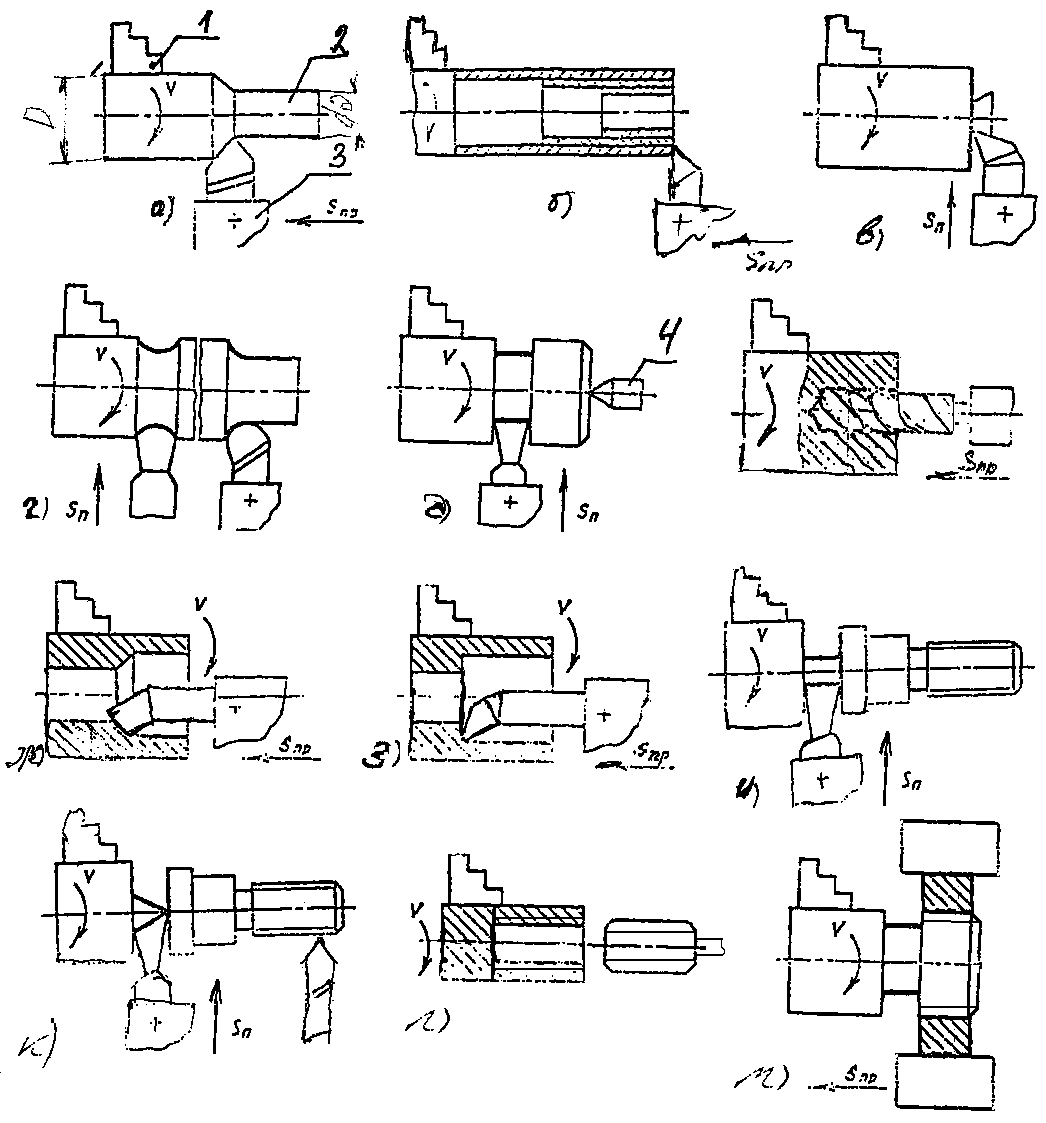

Рисунок 36. Схемы обработки на токарном станке

Схемы обработки на токарном станке:

а) обработка наружных поверхностей деталей, тел вращения при помощи подачи проходным резцом. 1 – зажимное приспособление (патрон); 2 – заготовка; Dз – диаметр заготовки; dд – диаметр детали; 3 – закрепленный в резцедержатель проходной резец.

б) обработка при помощи подрезного резца для получения ступенчатых поверхностей деталей, тел вращения;

в) подрезка торцов при помощи подрезного резца для получения торцевых поверхностей и общих линейных размеров;

г) получение радиусных поверхностей при помощи резца, заправленного под необходимый радиус;

д) протачивание каналов различной формы (профиль) при помощи канавочных резцов;

е) сверление при помощи спирального двухперого сверла, закрепленного в задней бабке;

ж) растачивание сквозного отверстия при помощи сточного резца, закрепленного в резцедержателе;

з) растачивание «глухой» при помощи резца, закрепленного в резцедержателе (соблюдаются линейные размеры);

и) отрезка с заготовок при помощи отрезного резца;

к) нарезание резьбы при помощи резьбового резца;

л) нарезание внутренней резьбы при помощи метчика;

м) нарезание наружной резьбы при помощи плашки (лерки);