- •Обработка заготовок на шлифовальных станках

- •Содержание:

- •Характеристика метода шлифования.

- •Режим резания. Силы резания.

- •Основные схемы шлифования.

- •Абразивные инструменты.

- •Износ и правка шлифовальных кругов.

- •Испытания и балансировка шлифовальных кругов.

- •Обработка заготовок на круглошлифовальных станках.

- •Обработка заготовок на внутришлифовальных станках.

- •Обработка заготовок на бесцентрово-шлифовальных станках.

- •10) Обработка заготовок на плоскошлифовальных станках.

- •11) Автоматизация обработки заготовок шлифованием.

- •12) Технологические требования к конструкциям обрабатываемых деталей.

- •Список используемой литературы

10) Обработка заготовок на плоскошлифовальных станках.

П

Движения подачи осуществляют вручную или автоматическим приводом станка. Продольное перемещение стола обеспечивается чаще всего с помощью гидравлического устройства – поршня, цилиндров и органов управления.

У

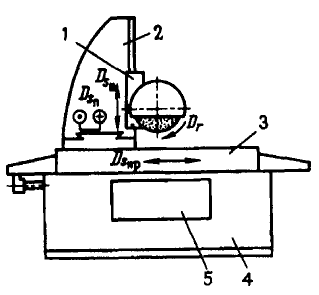

Рис.10. Плоскошлифовальный станок

другого типа станков вместо возвратно-поступательного стол совершает вращательное движение. В этом случае его выполняют круглым с вертикальной осью вращения. Компоновка такого станка предусматривает также вертикальное расположение оси шлифовального круга. Плоскости обрабатывают его торцовой поверхностью.

Н а

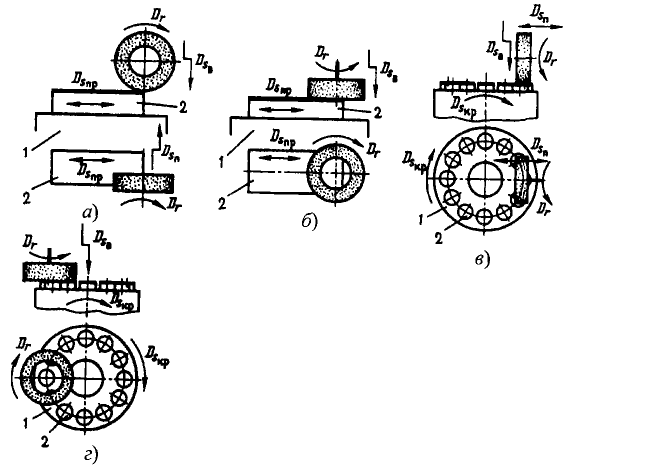

практике наиболее распространены четыре

схемы плоского шлифования (рис.11). Шлифуют

периферией и торцовой поверхностью

круга. Заготовки 2 закрепляют на

прямоугольных или круглых столах 1 с

помощью магнитных плит, а также в зажимных

приспособлениях. Возможно закрепление

одной или одновременно многих заготовок.

Заготовки размещают на столах, затем

включают ток, и они притягиваются к

магнитной плите.

а

практике наиболее распространены четыре

схемы плоского шлифования (рис.11). Шлифуют

периферией и торцовой поверхностью

круга. Заготовки 2 закрепляют на

прямоугольных или круглых столах 1 с

помощью магнитных плит, а также в зажимных

приспособлениях. Возможно закрепление

одной или одновременно многих заготовок.

Заготовки размещают на столах, затем

включают ток, и они притягиваются к

магнитной плите.

Рис.11. Схемы обработки на плоскошлифовальных станках.

Прямоугольные столы совершают возвратно-поступательное движение, обеспечивая продольную подачу. Движение подачи на глубину резания дается в крайних положениях столов. Движение поперечной подачи необходимо в тех случаях, когда ширина круга меньше ширины заготовки (рис11, а).

Круглые столы (рис.11, в) совершают вращательное движение, обеспечивая круговую подачу. Остальные движения совершаются по аналогии с движениями при шлифовании на прямоугольных столах.

Более производительно шлифование торцом круга, так как одновременно в работе участвует большое число абразивных зерен (рис.11, б, г). Но шлифование периферией круга с использованием прямоугольных столов позволяет выполнить большее число разнообразных видов работ. Способом шлифования периферией круга обрабатывают, например, дно паза, производят профильное шлифование, предварительно заправив по соответствующей форме шлифовальный круг, и выполняют другие виды работы. Специальные плоскошлифовальные станки снабжены двумя горизонтальными соосно расположенными шпинделями со шлифовальными кругами. Перемещение заготовок между торцами кругов с заданной подачей позволяет одновременно обрабатывать две их параллельные плоские поверхности.

С целью предупреждения травмирования рабочих обязательным и необходимым является ограждение шлифовальных кругов.

11) Автоматизация обработки заготовок шлифованием.

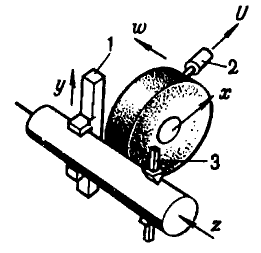

Широкие возможности для автоматизации шлифовальных работ открывает применение систем программного управления технологическими системами. Все основные и вспомогательные движения производятся в автоматическом режиме. Создают целые шлифовальные комплексы, которые позволяют в одном станке осуществлять круглое, внутреннее, фасонное и плоское шлифование на одной заготовке. Переналаживают такие комплексы за минимальное время, что увеличивает гибкость производства. На круглошлифовальных станках с программным управлением (рис.12) системы ЧПУ обеспечивают автоматическое перемещение круга по координате x, измерительной скобы 1 – по координате y, алмаза с державкой 2 для правки круга по координатам u и w, заготовки по координате z. Система управления изменяет частоту вращения заготовки, компенсирует износ шлифовального круга, переключает скорость подхода круга на рабочую подачу в непосредственной близости от обрабатываемой поверхности, управляет циклом с помощью датчика 3.

З

Д

Рис.12. Схема работы круглошлифовального станка с программным управлением

ля увеличения гибкости при обработке заготовок наряду с системами ЧПУ на станках устанавливают измерительные устройства для прямого измерения положения узлов станка при выполнении работ с ручным управлением.

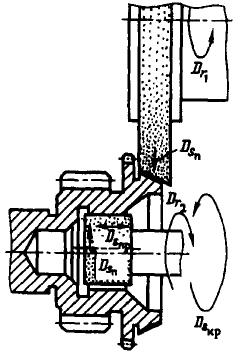

Ч тобы

не передавать заготовки для шлифования

со станка на станок, используют совмещенную

обработку (рис.13). В этом случае станок

имеет два шпинделя и работает одновременно

как круглошлифовальный и как

внутришлифовальный. Производительность

обработки существенно повышается. Для

повышения производительности некоторые

плоскошлифовальные станки имеют двух-

и трехпозиционные поворотные столы. В

то время как заготовка по определенной

программе обрабатывается на одной

позиции, на другой устанавливается

новая заготовка и последующим поворотом

стола переносится в рабочее положение.

тобы

не передавать заготовки для шлифования

со станка на станок, используют совмещенную

обработку (рис.13). В этом случае станок

имеет два шпинделя и работает одновременно

как круглошлифовальный и как

внутришлифовальный. Производительность

обработки существенно повышается. Для

повышения производительности некоторые

плоскошлифовальные станки имеют двух-

и трехпозиционные поворотные столы. В

то время как заготовка по определенной

программе обрабатывается на одной

позиции, на другой устанавливается

новая заготовка и последующим поворотом

стола переносится в рабочее положение.

С

Рис.13. Схема совмещенного шлифования

овременные системы ЧПУ позволяют получить на плоскошлифовальных станках фасонный профиль деталей как узким шлифовальным кругом, так и имеющим полный профиль детали.

Для изготовления деталей с фасонным профилем используют также проекционные шлифовальные станки. Профиль детали в увеличенном виде изображают на экране станка. Если заставить специальный указатель огибать профиль на экране, то суппорт станка со шлифовальным кругом будет воспроизводить в натуральную величину этот профиль непосредственно на детали.

На автоматизированных резьбошлифовальных станках шлифовальный круг заправляют по форме одной или нескольких впадин резьбы. Заготовка, установленная в центрах резьбошлифовального станка, за один свой оборот перемещается в осевом направлении на шаг резьбы. Прошлифованная резьба получает высокую точность и малую шероховатость поверхности.

Профиль некоторых деталей, например турбинных лопаток, оказывается весьма сложным. Их шлифуют на лентошлифовальных станках инструментом в виде бесконечной абразивной ленты, которая огибает сложную форму обрабатываемой поверхности. Абразивный слой наносят на бумажную или тканевую основу ленты.

Широко используют заточные станки для обработки разнообразного режущего инструмента. Для заточки некоторых видов инструментов применяют специализированные заточные станки. На таких станках можно, например, выполнять заточку зубьев плоских, круглых и шлицевых протяжек в автоматическом режиме.