- •Краткая история предприятия

- •Структура предприятия.

- •Цех углеподготовки.

- •Общая характеристика углеподготовительного цеха.

- •Характеристика выпускаемой продукции.

- •Характеристика сырья и исходных материалов.

- •Описание технологического процесса.

- •Нормы технологического режима.

- •Спецификация основного технологического оборудования.

- •Основные механизмы цеха углеподготовки.

- •Техника безопасности в упц.

- •2. Коксовый цех.

- •2.1. Описание технологической схемы производства

- •2.2. Нормы технологического режима

- •2.2.1. Теплотехнический режим

- •2.2.2. Температурный режим

- •2.2.3. Гидравлический режим

- •2.2.4. Режим загрузки печей

- •2.2.5. Режим выдачи кокса

- •2.2.6. Тушение и сортировка кокса

- •Цех улавливания.

- •3.1. Общая характеристика производства.

- •Техническая характеристика исходного сырья, материалов.

- •3.3. Техническая характеристика выпускаемой продукции.

- •3.4. Техническая характеристика коксового газа на обогрев.

- •3.5. Описание технологического процесса.

- •3.5. Производство сернистого аммония.

- •3.6. Нормы технологического режима.

- •3.7. Охрана окружающей среды.

Нормы технологического режима.

Предельные сроки хранения углей: летний период – 60сут, зимний период – 90сут.

Запрещается смешение углей различных марок при загрузке и закачке емкостей. Бункера и силоса должны полностью освобождаться и закачиваться не реже одного раза в год (по графику, утвержденному главным инженером завода).

Допускаемое отклонение от заданного участия отдельных компонентов шихты, не должно превышать ±2%.

Заполнение угольной башни должно поддерживаться на уровне ⅔ емкости башни.

Спецификация основного технологического оборудования.

угольная яма, железобетонная, футерована плиткой каменноугольного литья. Объем – 60 м

;

;качающийся питатель. Производительность до 230 т/ч;

весодозатор. Тип ДН 126-63-0. Производительность до 63 т/ч. (дозатор непрерывного действия);

угольная башня, железобетонная, двухсекционная. Емкость – 900т;

силоса железобетонные, коническая часть футерована плиткой каменного литья. Емкость силоса – 800т.

Основные механизмы цеха углеподготовки.

Ленточный конвейер. Предназначен для транспортировки угля или шихты о одного сооружения к другому. Состоит из: опорной конструкции, направляющих рамок, ведущего натяжного барабана, транспортерной ленты, привода, роликов и каната натяжного устройства.

Дозатор (устройство для выдачи материала заданными порциями). Состоит из: бункера, вибродвигателя, электродвигателя, редуктора, ленточного питателя, весовой платформы, системы рычагов и выпрямителя.

Молотковая дробилка (аппарат, применяемый для измельчения шихты до заданного класса 0 – 3мм).

Угольная башня. Предназначена для хранения угля. Состоит из: подающего конвейера, переходных колонн, затворов и бункеров с затворами.

Техника безопасности в упц.

Углеподготовительный цех включает в себя пожароопасные и взрывоопасные помещения. При нарушениях режима работы и авариях может возникнуть газо- и пылевыделения, возгорание и взрыв. Поэтому каждый рабочий должен выполнять следующие требования:

Все лица должны знать месторасположение пожарного инвентаря.

Курить в помещениях строго запрещено.

Все склады должны быть оборудованы перичными средствами пожаротушения.

Все должны быть обучены пользованию пожарным инвентарем.

2. Коксовый цех.

2.1. Описание технологической схемы производства

Угольная шихта набирается из угольной башни в загрузочный вагон, который затем направляется к выданной и подготовленной к загрузке кокосовой печи.

Из бункеров загрузочного вагона шихта выпускается в кокосовую камеры в определенной последовательности.

После полного выпуска шихты из бункеров, загрузочный вагон направляется к угольной башне для последующего набора шихты.

После окончания планирования шихты закрываются и уплотняются планирное окно и крышки люков камер, затем коксовая камера включается в газосборник с помощью клапанных коробок и уплотняются крышки стояков.

Выгребаемая при планировании шихты собирается в бункере коксовыталкивателя, откуда периодически выпускается в специальный бункер и транспортером шихты возвращается на углеподготовку.

В кокосовой камера происходит нагрев угольной шихты без доступа воздуха, в результате сложных химических и физико-химических превращений органической части материала угля выделяются парообразные и газообразные продукты и образуется твердый остаток – кокс.

Коксовый газ из камер коксования поступает через стояк в газосборники, где усредняется состав газов, выделяющихся из коксовых камер, в которых угольная шихта находится на разных стадиях коксования.

Выходящий из камер коксовый газ охлаждается надсмольной водой, подаваемой через форсунки в клапанные коробки и газосборник.

Охлажденный коксовый газ отсасывается из газосборников газодувкой в химический участок, где из газа улавливаются химические продукты коксования.

Сконденсированные в газосборнике смола и вода отделяются в сепараторе от кокосового газа и направляются в отделение конденсации.

Перед выдачей кокса камера отключается от газосборника клапанной коробкой, открываются крышки стояков и загрузочных люков, затем снимаются двери с коксовой и машинной сторон.

Готовый коксовый пирог выдается в тушильный вагон, который направляется под тушильную башню для тушения.

После выдачи кокса устанавливаются и уплотняются двери коксовых камер.

Тушильный вагон с потушенным коксом, после предварительного отстоя под башней, высыпает кокс на коксовую рампу.

На коксовой рампе кокс дополнительно отстаивается и затем закачивается по рамповому и наклонному транспортерам на коксосортировку.

Рассортированный на отдельные классы кокс поступает в соответствующие бункера, откуда грузится в железнодорожные вагоны и направляется потребителям.

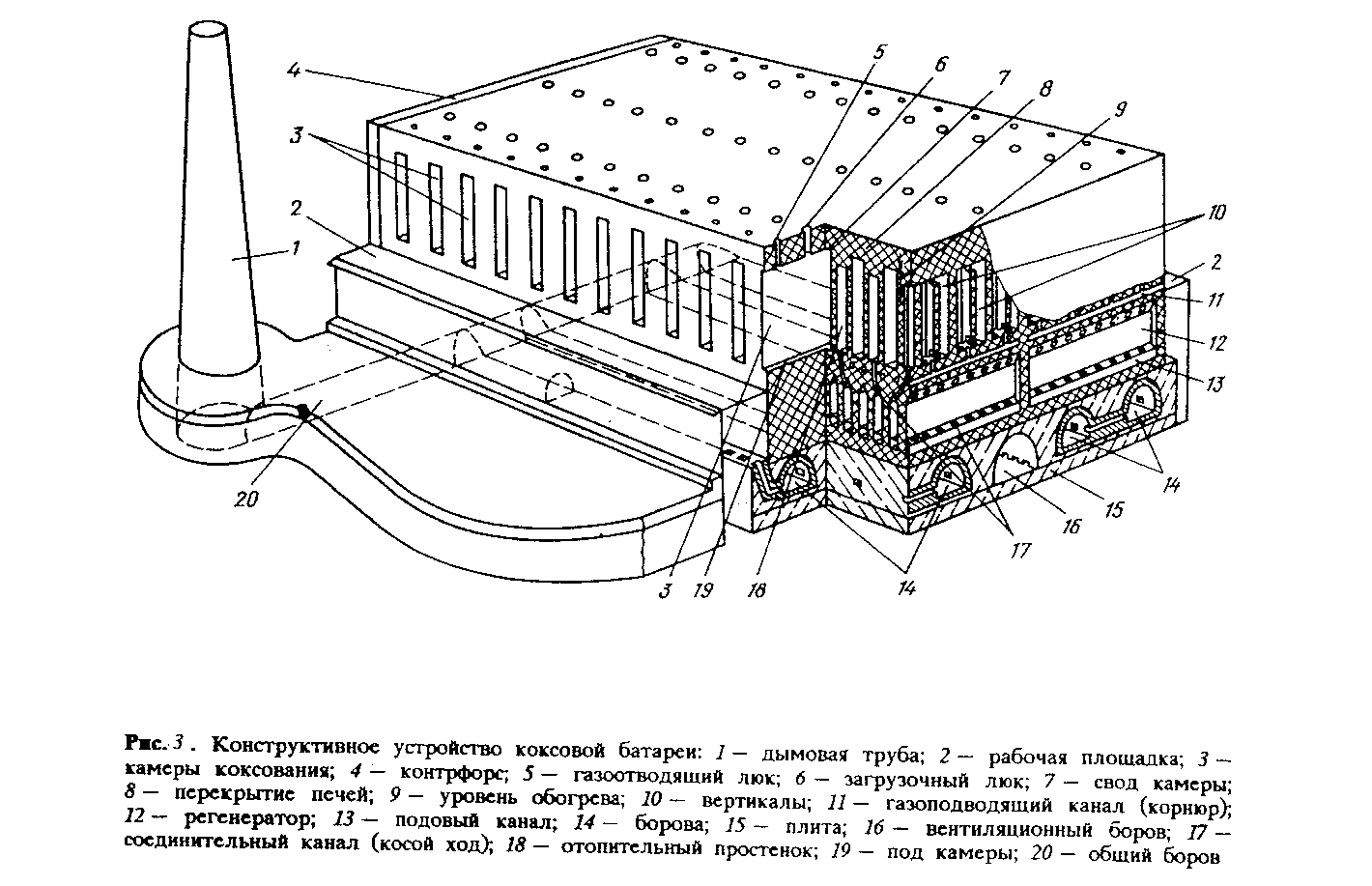

Схема устройства коксовой батареи представлена на рис. 3.