- •3. Основы метрологии

- •3.1. Краткая история развития метрологии

- •3.2. Правовые основы метрологической деятельности в Российской Федерации

- •3.2.1. Законодательная база метрологии

- •3.2.2. Юридическая ответственность за нарушение нормативных требований по метрологии

- •3.3. Объекты и методы измерений, виды контроля

- •3.3.1. Измеряемые величины

- •3.3.3. Методы измерений

- •3.3.4. Виды контроля

- •3.4. Средства измерений

- •3.4.1. Виды средств измерений

- •3.4.2. Измерительные сигналы [5]

- •3.4.3. Метрологические показатели средств измерений

- •3.4.4. Метрологические характеристики средств измерений

- •3.4.5. Классы точности средств измерений

- •3.4.6. Метрологическая надёжность средств измерения

- •В процессе эксплуатации может производиться корректировка межповерочного интервала.

- •3.4.7. Метрологическая аттестация средств измерений

- •3.5. Погрешность измерений

- •3.5.1. Систематические и случайные погрешности

- •3.5.2. Причины возникновения погрешностей измерения

- •3.5.3. Критерии качества измерений

- •3.5.4. Планирование измерений

- •3.6. Выбор измерительного средства

- •3.6.1. Подготовка и выполнение измерительного эксперимента [4]

- •Номинальные значения влияющих физических величин

- •3.6.2. Обработка результатов наблюдений и оценивание

- •Если (p)/s(X) 0,8, (3.7)

- •3.6.3. Выбор измерительных средств по допустимой погрешности измерения

- •3.6.3.1. Выбор измерительных средств для контроля размеров

- •Погрешностей измерения

- •По отношению к полю допуска

- •3.6.3.2. Выбор изметительных средств для других параметров [27]

- •Пmin - наименьшее значение измеряемой величины. Верхний предел рабочей части величины

- •Примеры выбора средств изменений

- •3.7. Обеспечение единства измерений

- •3.7.1. Единство измерений

- •3.7.2. Поверка средств измерений

- •3.7.3. Калибровка средств измерений

- •3.7.4. Методы поверки (калибровки) и поверочные схемы [18]

- •3.7.5. Сертификация средств измерений

- •3.8. Государственная метрологическая служба рф

- •3.8.1. Метрологические службы

- •3.8.2. Государственный метрологический контроль и надзор

- •3.8.3. Права и обязанности государственных инспекторов по обеспечению единства измерений

- •3.9. Основы квалиметрии [47]

- •3.10. Общие характеристики измерительных приборов

- •3.10.1. Аналоговые измерительные приборы

- •Оптические (внизу) первичные преобразователи [46]

- •(Внизу) первичные измерительные преобразователи [46]

- •Первичные измерительные преобразователи [46]

- •3.10.2. Цифровые измерительные приборы

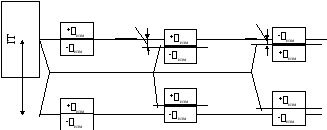

- •Цифровых измерительных систем [46]

- •3.11. Расчет точности кинематических цепей

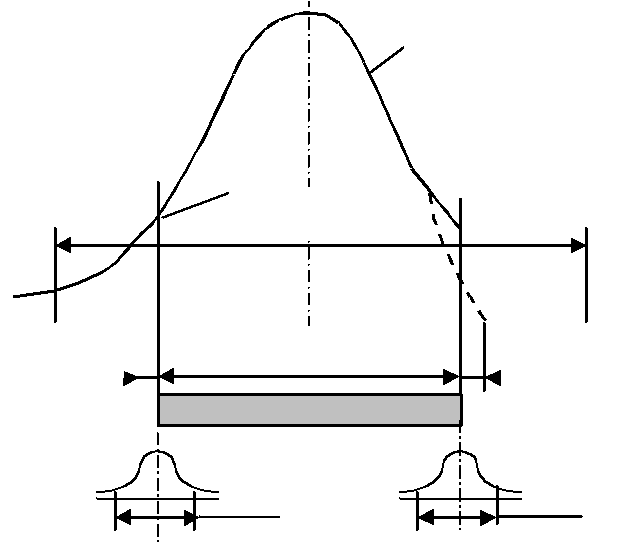

Рис.

2.3. Кривые распределения конролируемых

параметров, построенные с учетом

утех

Погрешностей измерения

у(тех;

мет)

n

n

6тех

m

m

c

c

IT

yмет

2мет

2мет

можно допустить при измерении: они включают в себя случайные и неучтенные систематические погрешности измерения, все составляющие, зависящие от измерительных средств, установочных мер, температурных деформаций, базирования и т. д.

Случайная погрешность измерения не должна превышать 0,6 от допустимой погрешности измерения и принимается равной 2, где —значение среднего квадратического отклонения погрешности измерения.

При допусках, не соответствующих значениям, указанным в ГОСТе 8.051 – 81 и ГОСТе 8.050 - 73, допустимую погрешность выбирают по ближайшему меньшему значению допуска для соответствующего размера.

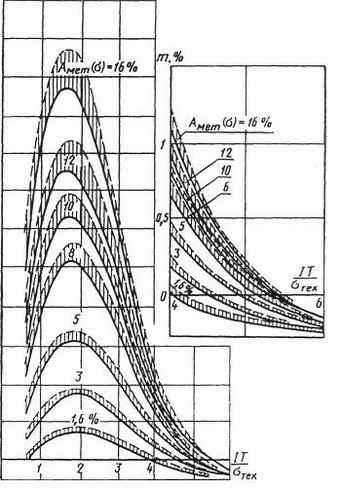

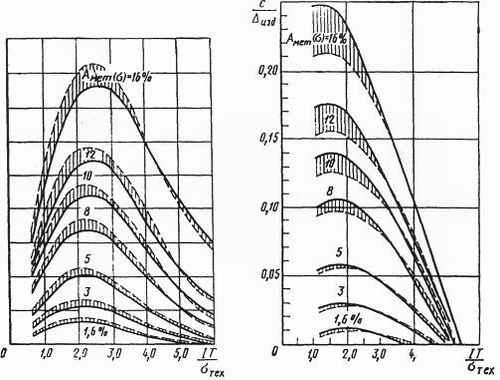

Влияние погрешностей измерения при приемочном контроле по линейным размерам оценивается параметрами:

т—часть измеренных деталей, имеющих размеры, выходящие за предельные размеры, принята в числе годных (неправильно принятые);

п — часть деталей, имеющих размеры, не превышающие предельных размеров, забракованы (неправильно забракованные);

с—вероятностная предельная величина выхода размера за предельные размеры у неправильно принятых деталей.

Значения параметров т, п, с при распределении контролируемых размеров по нормальному закону приведены на рис. 3.4, 3.5 и 3.6.

Сплошные

линии соответствуют распределению

погрешности измерения по нормальному

закону, а пунктирные — по закону равной

вероятности.

При

неизвестном законе распределения

погрешности измерения для параметров

т,

п

и с

рекомендуется принимать средние их

значения, определенных по сплошной и

пунктирной линиям.

Параметры

m

и с

на графиках определены с доверительной

вероятностью 0,9973.

Рис. 3.4. График для определения параметра m

Для определения т с другой доверительной вероятностью необходимо сместить начало координат по оси ординат.

Кривые графиков (сплошные и пунктирные) соответствуют определенному значению относительной погрешности измерения, равной

![]() ,

,

где — среднее квадратическое отклонение погрешности измерения;

IТ—допуск контролируемого размера.

При определении параметров т, п и с рекомендуется принимать

Амет( ) = 16 % для квалитетов 2—7, Амет( ) =12 % - для квалитетов 8, 9,

Амет( ) =10 % - для квалитетов 10 и грубее.

Рис.

3.6. График для определения параметра c

П

Рис.

3.5. График для определения параметра n

для

одной границы

![]() ,

,

а

для другой -

![]() ,

,

где Т — систематическая погрешность изготовления.

При определении параметров m и n для каждой границы берется половина получаемых значений.

Возможные предельные значения параметров т, п и с/IТ, соответствующие экстремальным значениям кривых (на рис. 3.4 – 3.6), приведены в табл.3.5.

Таблица 3.5

|

Aмет() |

m |

n |

c/IT |

Aмет() |

m |

n |

c/IT |

|

1,60 |

0,37-0,39 |

0,70-0,75 |

0,01 |

10,0 |

3,10-3,50 |

4,50-4,75 |

0,14 |

|

3,0 |

0,87-0,90 |

1,20—1,30 |

0,03 |

12,0 |

3,75-4,11 |

5,40-5,80 |

0,17 |

|

5,0 |

1,60-1,70 |

2,00-2,25 |

0,06 |

16,0 |

5,00-5,40 |

7,80-8,25 |

0,25 |

|

8,0 |

2,60-2,80 |

3,40-3,70 |

0,10 |

|

|

|

|

Первые значения т и п соответствуют распределению погрешностей измерения по нормальному закону, вторые—по закону равной вероятности.

Предельные значения параметров т, п и с/IТ учитывают влияние только случайной составляющей погрешности измерения.

ГОСТ 8.051—81 предусматривает два способа установления приемочных границ.

Первый способ. Приемочные границы устанавливают совпадающими с предельными размерами (рис. 3.7, а).

Пример. При проектировании вала диаметром 100 мм оценено, что отклонения его размеров для условий эксплуатации должны соответствовать h6(100-0,022). В соответствии с ГОСТом 8.051 - 81 устанавливают, что для размера вала 100 мм и допуска IТ=0,022 мм допускаемая погрешность измерения изм = 0,006 мм.

В соответствии с табл. 3.5 устанавливают, что для Aмет() = 16% и неизвестной точности технологического процесса m = 5,0 и с = 0,25IТ, т. е. среди годных деталей может оказаться до 5,0 % неправильно принятых деталей с предельными отклонениями +0,0055 и -0,0275 мм.

изм/2

с

изм/2

с

Приемочные границы

а) б) в)

Рис.3.7. Варианты расположения приемочных границ