- •4. Определение скорости и ускорения поршня с помощью производных

- •4.1. Определение пути поршня

- •4.2. Определение скорости поршня

- •Степень быстроходности двигателей

- •4.3. Определение ускорения поршня

- •Определение пути, скорости, ускорения поршня в зависимости от угла поворота коленчатого вала

- •Результаты кинематического расчета двигателя

- •4.4. Приближенные вычисления пути, скорости, ускорения поршня

- •Значения функции cos φ

- •Контрольные вопросы

- •5. Расчетное и экспериментальное определение давления в цилиндре и диагностика двигателя по индикаторной диаграмме

- •5.1. Основные термины и определения

- •5.2. Общее устройство и принцип работы двигателя внутреннего сгорания

- •5.2.1. Четырехтактный рабочий цикл

- •5.2.2. Индикаторная диаграмма двигателя

- •Четырехтактного двигателя

- •5.3. Методика построения индикаторной диаграммы и определение положительной работы при помощи интегрирования

- •Расчетные данные для построения линии сжатия и расширения

- •Определение индикаторной работы

- •5.4. Экспериментальное определение давления газов в цилиндре двигателя

- •5.5. Диагностика двигателя по анализу индикаторной диаграммы

- •5.6. Расчет процесса сгорания топлива

- •Контрольные вопросы

- •6. Определение момента инерции элементов коленчатого вала

- •6.1. Расчетно-экспериментальное определение момента инерции части коленчатого вала

- •6.2. Расчетное определение момента инерции элементов коленчатого вала

- •Контрольные вопросы

- •7. Определение момента инерции маховика

- •7.1. Расчетно-экспериментальное определение момента инерции маховика

- •7.2. Расчетное определение момента инерции маховика

- •Контрольные вопросы

- •8. Расчет маховика

- •8.1. Определение момента инерции маховика по результатам динамического расчета двигателя

- •Значение силы т на различных коренных шейках

- •8.2. Пример расчета маховика

- •Контрольные вопросы

- •9. Расчет коленчатого вала двигателя на крутильные колебания

- •9.1. Свободные крутильные колебания вала с одной массой

- •9.2. Вынужденные крутильные колебания вала с одной массой

- •9.3. Последовательность расчета коленчатого вала на крутильные колебания

- •9.3.1. Приведение крутильной системы вала

- •9.3.2. Определение частоты собственных крутильных

- •9.3.3. Определение резонансной критической

- •9.3.4. Выработка рекомендаций, устраняющих

- •Контрольные вопросы

- •10.2. Методика построения дифференциальной характеристики подачи топлива

- •Определение подачи топлива на участках подъема иглы

- •10.3. Расчет при помощи современной вычислительной техники дифференциальной характеристики впрыскивания

- •Результаты расчета на эвм топливной аппаратуры дизеля КамАз -740

- •10.4. Формы дифференциальной характеристики впрыскивания

- •10.5. Построение интегральной характеристики впрыскивания

- •Контрольные вопросы

- •11. Расчет параметров струи дизельного топлива

- •11.1. Расчет мелкости распыливания жидкого топлива

- •Основные размеры соплового наконечника

- •11.2. Определение формы распыленного топливного факела при впрыске в неподвижную среду

- •Контрольные вопросы

- •12. Расчет центробежного компрессора и центростремительной турбины

- •12.1. Методика расчёта центробежного компрессора

- •С радиальными лопатками

- •12.2. Расчёт радиально-осевой турбины

- •Параметры турбокомпрессоров предприятия «Воронежский механический завод»

- •Контрольные вопросы

- •13.2. Выбор основных параметров теплообменника

- •13.3. Пример расчета теплообменного аппарата типа «труба в трубе»

- •Контрольные вопросы

- •14. Гидравлический расчет трубопроводов и насосной установки

- •14.1. Основные расчетные формулы

- •Значения коэффициентов местных сопротивлений

- •14.2. Насосная установка

- •Рекомендуемая средняя скорость в линиях всасывания и нагнетания в зависимости от вязкости жидкости

- •14.3. Совмещенная характеристика насоса и трубопровода

- •14.4. Регулирование режимов работы насоса

- •14.5. Выбор основных параметров центробежного насоса

- •Характеристики различных типов лопастных колес

- •14.6. Пример расчета колеса центробежного насоса

- •20. Определив значения радиальной и окружной скоростей на выходе из колеса, найдем абсолютную скорость по формуле

- •Контрольные вопросы

- •15. Истечение жидкости

- •15.1. Истечение жидкости через отверстия

- •15.2. Истечение жидкости через насадки

- •15.3. Истечение жидкости при переменном напоре

- •15.4. Принцип работы простейшего карбюратора

- •15.5. Расчёт простейшего карбюратора

- •Контрольные вопросы

- •16. Устройство, принцип действия и основы расчета двигателя внешнего сгорания

- •16.1. Идеальный цикл Стирлинга

- •16.2. Основные формулы, описывающие протекание процессов цикла двигателя Стирлинга

- •16.3. Принцип действия двигателя Стирлинга

- •16.4. Схема работы двигателя Стирлинга с кривошипно-шатунным механизмом и его расчет

- •Контрольные вопросы

- •2.1. Число

- •2.2. Число e

- •2.3. Логарифмы

- •2.4. Свойства логарифмов

- •Вычисление площадей и объемов некоторых фигур

- •2.2. Усеченный конус

- •Библиографический список

- •644099, Г. Омск, ул. П. Некрасова, 10

Контрольные вопросы

Как определяется ход (путь) поршня в зависимости от радиуса кривошипа и длины шатуна?

Как находят скорость и ускорение поршня?

С какой целью вычисляют путь, скорость, ускорение поршня?

Как по средней скорости поршня определяют быстроходность двигателя?

Зачем вычисляют путь, скорость, ускорение поршня в зависимости только от угла поворота коленчатого вала?

Как найти максимальную величину силы инерции от движущихся масс КШМ ?

5. Расчетное и экспериментальное определение давления в цилиндре и диагностика двигателя по индикаторной диаграмме

5.1. Основные термины и определения

Мощность − это работа (Дж/с), выполненная за единицу времени

![]() .

(5.1)

.

(5.1)

При поступательном

движении поршня работа (Н·м) равна

произведению силы F

на перемещение

![]() :

:

![]() .

(5.2)

.

(5.2)

Давление – это физическая величина, характеризующая интенсивность сил, действующих на поверхность тела. Давление (Н/м2 или Па) определяется отношением нормальной силы к единице площади:

![]() .

(5.3)

.

(5.3)

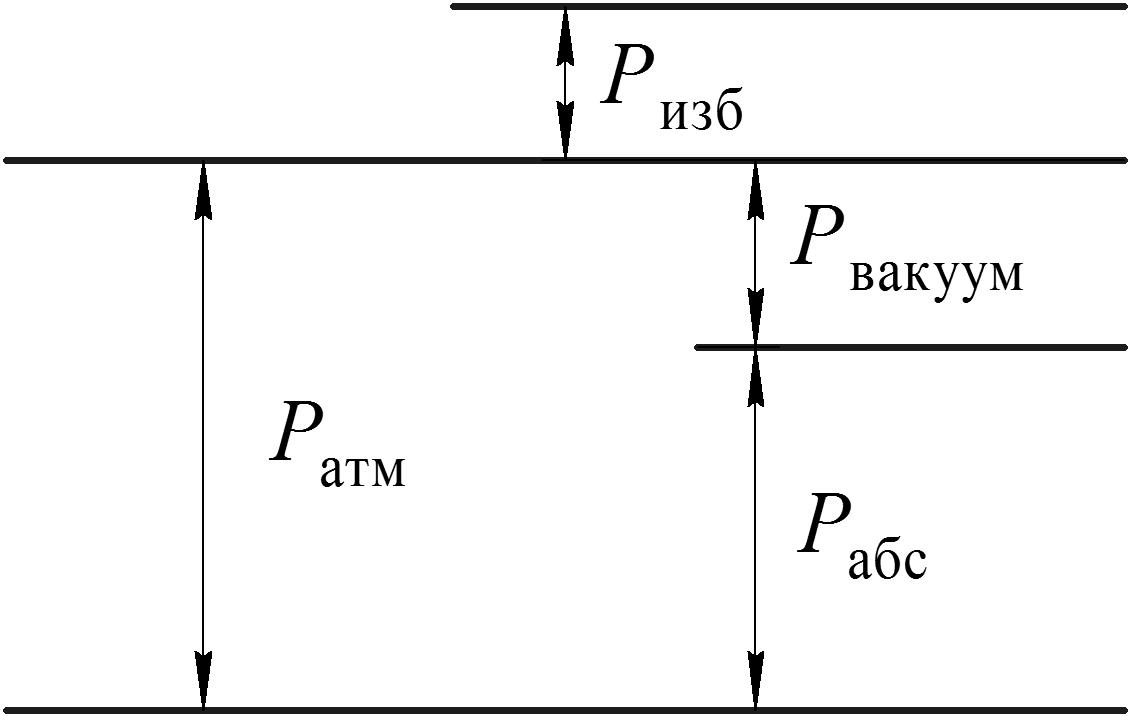

Для перевода давления в другие единицы величин необходимо помнить, что 1 техническая атмосфера =1 кгс/см2 = 0,98·105 Па ≈ 0,1 МПа = 736 мм рт. ст. = 10 м водяного столба. На рис. 5.1 показаны виды давлений.

Д

Рис. 5.1. Виды

давлений авление

различают атмосферное, избыточное,

абсолютное, вакуумметрическое. Недостаток

давления до атмосферного называют

вакуумметрическим.

Давление больше атмосферного является

избыточным.

В цилиндрах ДВС работу

совершает избыточное давление,

воздействуя на площадь поршня.

авление

различают атмосферное, избыточное,

абсолютное, вакуумметрическое. Недостаток

давления до атмосферного называют

вакуумметрическим.

Давление больше атмосферного является

избыточным.

В цилиндрах ДВС работу

совершает избыточное давление,

воздействуя на площадь поршня.

Сила, действующая на поршень, определяется по формуле

![]() ,

,

а механическая работа находится из выражения

![]() ,

(5.4)

,

(5.4)

где Vh − рабочий объём цилиндра.

Для поршневых двигателей внутреннего сгорания

![]() ,

(5.5)

,

(5.5)

где

![]() − число цилиндров.

− число цилиндров.

Угол поворота коленчатого вала и время определяются выражением

![]() ,

(5.6)

,

(5.6)

где n

− частота вращения,

![]() .

.

Время одного цикла

4-тактного двигателя

![]() .

.

Эффективную мощность двигателя вычисляют по формуле

![]() ,

(5.7)

,

(5.7)

где т − тактность двигателя (для четырехтактного двигателя − 4, двухтактного − 2).

Из анализа формулы (5.7) следует, что при постоянном рабочем объёме Vh в литрах и числе цилиндров i величину Ne в кВт можно увеличить, повышая n в мин-1 и Pe. Величина Pe представляет собой среднее эффективное давление в МПа.

5.2. Общее устройство и принцип работы двигателя внутреннего сгорания

Двигатель внутреннего сгорания представляет собой совокупность механизмов и систем, преобразующих тепловую энергию сгорающего топлива в механическую.

На современных автомобилях подавляющее распространение получили поршневые двигатели внутреннего сгорания следующих двух типов: бензиновые и дизели.

Бензиновые двигатели и дизели могут иметь несколько цилиндров. При числе цилиндров от двух до шести они обычно размещаются в один ряд, и такие двигатели называют рядными. Если число цилиндров более шести, то их размещают обычно в два ряда, расположенные под углом друг к другу от 60 до 900 и такие двигатели называют V-образными.

Наибольшее применение в технике получили четырехтактные бензиновые двигатели и дизели.

Четырехтактный бензиновый двигатель или дизель включает в себя два механизма и четыре системы:

кривошипно-шатунный механизм – преобразует возвратно-поступательное движение поршней, воспринимающих давление газов, во вращательное движение коленчатого вала;

газораспределительный механизм – обеспечивает своевременный впуск горючей смеси или воздуха в цилиндры и выпуск из цилиндров отработавших газов;

система смазки – подводит смазку к трущимся поверхностям деталей, удаляет продукты износа;

система охлаждения – поддерживает заданный тепловой режим двигателя путем принудительного отвода теплоты от его деталей к окружающему воздуху;

система питания – подает топливо и воздух в цилиндры двигателя, отводит отработавшие газы из цилиндров;

система зажигания – осуществляет принудительное воспламенение горючей смеси в точно заданный момент времени.

Общее устройство одного цилиндра четырехтактного двигателя показано на рис. 5.2.

Рис. 5.2. Схема четырехтактного двигателя: 1 – цилиндр; 2 – поршень; 3 – впускной трубопровод; 4 – впускной клапан; 5 – свеча зажигания бензинового двигателя или форсунка дизельного двигателя; 6 – выпускной клапан; 7 – выпускной трубопровод; 8 – шатун; 9 – коленчатый вал; VЦ – рабочий объем цилиндра; VС – объем камеры сгорания; VП – полный объем цилиндра

|

|

В цилиндре 1 размещен поршень 2, шарнирно соединенный шатуном 8 с коленчатым валом 9. При вращении коленчатого вала 9 поршень 2 совершает возвратно-поступательные движения между нижней и верхней мертвыми точками:

верхняя мертвая точка (ВМТ) – крайнее верхнее положение поршня 2, наиболее удаленное от оси коленчатого вала 9;

нижняя мертвая точка (НМТ) – крайнее нижнее положение поршня 2, наиболее приближенное к оси коленчатого вала 9.

В мертвых точках поршень меняет направление движения на противоположное. Коленчатый вал 9 приводит в действие газораспределительный механизм, который обеспечивает своевременное открытие и закрытие:

впускного клапана 4, через который при ходе поршня 2 от ВМТ к НМТ из впускного трубопровода 3 в цилиндр 1 поступает горючая смесь у бензинового двигателя или воздух у дизеля;

выпускного клапана 6, через который при ходе поршня 2 от НМТ к ВМТ из цилиндра 1 отработавшие газы отводятся в выпускной трубопровод 7.

Воспламенение горючей смеси осуществляется:

в бензиновом двигателе – от электрической искры (температура в центре искры 10 000 К), создаваемой свечой зажигания 5, работу которой обеспечивает система зажигания;

в дизеле – самовоспламенением после впрыска распыленного топлива через форсунку 5. Температура воздуха в конце такта сжатия достигает 670 − 770 К, а температура самовоспламенения дизельного топлива составляет 520 − 570 К.