- •4. Определение скорости и ускорения поршня с помощью производных

- •4.1. Определение пути поршня

- •4.2. Определение скорости поршня

- •Степень быстроходности двигателей

- •4.3. Определение ускорения поршня

- •Определение пути, скорости, ускорения поршня в зависимости от угла поворота коленчатого вала

- •Результаты кинематического расчета двигателя

- •4.4. Приближенные вычисления пути, скорости, ускорения поршня

- •Значения функции cos φ

- •Контрольные вопросы

- •5. Расчетное и экспериментальное определение давления в цилиндре и диагностика двигателя по индикаторной диаграмме

- •5.1. Основные термины и определения

- •5.2. Общее устройство и принцип работы двигателя внутреннего сгорания

- •5.2.1. Четырехтактный рабочий цикл

- •5.2.2. Индикаторная диаграмма двигателя

- •Четырехтактного двигателя

- •5.3. Методика построения индикаторной диаграммы и определение положительной работы при помощи интегрирования

- •Расчетные данные для построения линии сжатия и расширения

- •Определение индикаторной работы

- •5.4. Экспериментальное определение давления газов в цилиндре двигателя

- •5.5. Диагностика двигателя по анализу индикаторной диаграммы

- •5.6. Расчет процесса сгорания топлива

- •Контрольные вопросы

- •6. Определение момента инерции элементов коленчатого вала

- •6.1. Расчетно-экспериментальное определение момента инерции части коленчатого вала

- •6.2. Расчетное определение момента инерции элементов коленчатого вала

- •Контрольные вопросы

- •7. Определение момента инерции маховика

- •7.1. Расчетно-экспериментальное определение момента инерции маховика

- •7.2. Расчетное определение момента инерции маховика

- •Контрольные вопросы

- •8. Расчет маховика

- •8.1. Определение момента инерции маховика по результатам динамического расчета двигателя

- •Значение силы т на различных коренных шейках

- •8.2. Пример расчета маховика

- •Контрольные вопросы

- •9. Расчет коленчатого вала двигателя на крутильные колебания

- •9.1. Свободные крутильные колебания вала с одной массой

- •9.2. Вынужденные крутильные колебания вала с одной массой

- •9.3. Последовательность расчета коленчатого вала на крутильные колебания

- •9.3.1. Приведение крутильной системы вала

- •9.3.2. Определение частоты собственных крутильных

- •9.3.3. Определение резонансной критической

- •9.3.4. Выработка рекомендаций, устраняющих

- •Контрольные вопросы

- •10.2. Методика построения дифференциальной характеристики подачи топлива

- •Определение подачи топлива на участках подъема иглы

- •10.3. Расчет при помощи современной вычислительной техники дифференциальной характеристики впрыскивания

- •Результаты расчета на эвм топливной аппаратуры дизеля КамАз -740

- •10.4. Формы дифференциальной характеристики впрыскивания

- •10.5. Построение интегральной характеристики впрыскивания

- •Контрольные вопросы

- •11. Расчет параметров струи дизельного топлива

- •11.1. Расчет мелкости распыливания жидкого топлива

- •Основные размеры соплового наконечника

- •11.2. Определение формы распыленного топливного факела при впрыске в неподвижную среду

- •Контрольные вопросы

- •12. Расчет центробежного компрессора и центростремительной турбины

- •12.1. Методика расчёта центробежного компрессора

- •С радиальными лопатками

- •12.2. Расчёт радиально-осевой турбины

- •Параметры турбокомпрессоров предприятия «Воронежский механический завод»

- •Контрольные вопросы

- •13.2. Выбор основных параметров теплообменника

- •13.3. Пример расчета теплообменного аппарата типа «труба в трубе»

- •Контрольные вопросы

- •14. Гидравлический расчет трубопроводов и насосной установки

- •14.1. Основные расчетные формулы

- •Значения коэффициентов местных сопротивлений

- •14.2. Насосная установка

- •Рекомендуемая средняя скорость в линиях всасывания и нагнетания в зависимости от вязкости жидкости

- •14.3. Совмещенная характеристика насоса и трубопровода

- •14.4. Регулирование режимов работы насоса

- •14.5. Выбор основных параметров центробежного насоса

- •Характеристики различных типов лопастных колес

- •14.6. Пример расчета колеса центробежного насоса

- •20. Определив значения радиальной и окружной скоростей на выходе из колеса, найдем абсолютную скорость по формуле

- •Контрольные вопросы

- •15. Истечение жидкости

- •15.1. Истечение жидкости через отверстия

- •15.2. Истечение жидкости через насадки

- •15.3. Истечение жидкости при переменном напоре

- •15.4. Принцип работы простейшего карбюратора

- •15.5. Расчёт простейшего карбюратора

- •Контрольные вопросы

- •16. Устройство, принцип действия и основы расчета двигателя внешнего сгорания

- •16.1. Идеальный цикл Стирлинга

- •16.2. Основные формулы, описывающие протекание процессов цикла двигателя Стирлинга

- •16.3. Принцип действия двигателя Стирлинга

- •16.4. Схема работы двигателя Стирлинга с кривошипно-шатунным механизмом и его расчет

- •Контрольные вопросы

- •2.1. Число

- •2.2. Число e

- •2.3. Логарифмы

- •2.4. Свойства логарифмов

- •Вычисление площадей и объемов некоторых фигур

- •2.2. Усеченный конус

- •Библиографический список

- •644099, Г. Омск, ул. П. Некрасова, 10

Определение пути, скорости, ускорения поршня в зависимости от угла поворота коленчатого вала

φ, град |

Путь, м |

Скорость, м/с |

Ускорение, м/с2 |

|||||||||

Знак |

A |

S |

S* |

Знак |

B |

V |

V* |

Знак |

C |

j |

J* |

|

0 30 60 90 360 |

+ + + + |

0,0 0,17 0,60 1,13 |

0,0 0,008 0,03 0,056 |

|

+ + + + |

0,0 0,61 0,98 1,0 |

0,0 19 31 32 |

|

+ + + + |

1,26 1,0 0,37 0,27 |

24850 19720 7300 5324 |

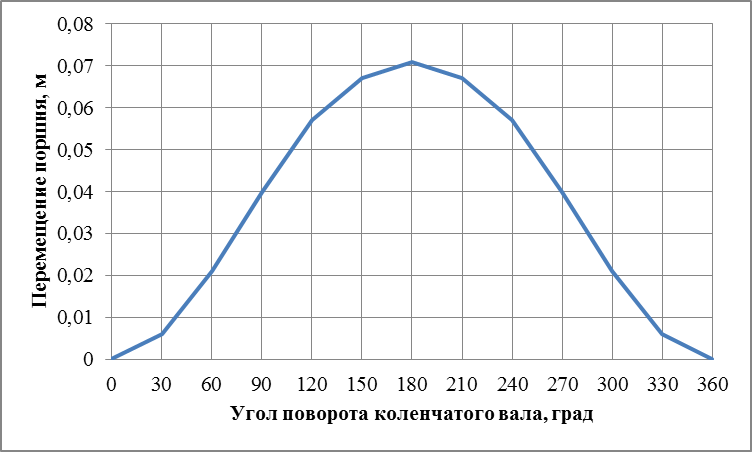

|

В табл. 4.3 приведены результаты кинематического расчета на ЭВМ двигателя на базе ВАЗ-2108 с частотой вращения 4900 мин-1, угловой скоростью 513 с-1, = 0,26 и радиусом кривошипа 0,035 м.

Таблица 4.3

Результаты кинематического расчета двигателя

φ, град |

S, м |

V, м/с |

J, м/с2 |

0 |

0,000 |

0,000 |

11765,45 |

30 |

0,006 |

11,153 |

9300,542 |

60 |

0,021 |

17,817 |

3454,933 |

90 |

0,040 |

18,207 |

-2427,79 |

120 |

0,057 |

13,718 |

-5882,72 |

150 |

0,067 |

7,054 |

-6872,75 |

180 |

0,071 |

0,000 |

-6909,87 |

210 |

0,067 |

-7,054 |

-6872,75 |

240 |

0,057 |

-13,718 |

-5882,72 |

270 |

0,040 |

-18,207 |

-2427,79 |

300 |

0,021 |

-17,817 |

3454,933 |

330 |

0,006 |

-11,153 |

9300,542 |

360 |

0,000 |

0,000 |

11765,45 |

На рис. 4.3, 4.4, 4.5 показаны графики изменения перемещения поршня, его скорости и ускорения [8]. Применение быстродействующих ЭВМ позволяет уменьшить шаг расчета до 10 и менее, что повысит точность расчета.

Рис. 4.3. Изменение перемещения поршня

Рис. 4.4. Изменение скорости поршня

Рис. 4.5. Изменение ускорения поршня