Санкт-Петербургский Государственный Университет Низкотемпературных и пищевых Технологий

Лабораторная работа №2

«Изготовление отливок»

по курсу «Технология Конструкционных Материалов»

Выполнил студент 122 группы

Харечкин В. Ю.

2011 год

Цель работы: 1.Ознакомиться на практике с технологическим процессом изготовления отливок в разовых песчаных формах и в металлических формах (кокилях).

2.Изучить основные этапы изготовления отливок.

3.Сделать выводы о возможности применения разных способов изготовления отливок.

Литейное производство-отрасль машиностроения, производящая металлические изделия или заготовки путем заливки расплавленного металла в форму, полость которой имеет конфигурацию детали (заготовки). После затвердевания металла в форме получается готовая деталь или заготовка. в современных машинах и металлорежущих станках удельный вес литых деталей достигает 85%. Это обусловлено следующими основными преимуществами литейного производства:

1.стоимостью отливок, она ниже стоимости штампованных и кованных заготовок

2.возможностью получать заготовки или детали достаточно сложной формы

3. возможностью получать литьем отливки весом от нескольких граммов до нескольких сотен тонн

4.толщиной стенок отливок, которая составляет 0.5-500мм

5.возможностью получать отливку с высокой точностью размеров и высоким классом чистоты поверхности.

Литые детали можно получать заливкой в разовые и постоянные формы.

Основные способы литья в разовые формы: в песчаные, оболочковые (корковое литье), литье по выплавляемым моделям.

К литью в постоянные формы относят: литье в кокиль, центробежное, под давлением.

Разовые формы используются для изготовления одной отливки и разрушаются при извлечении отливки из формы. Постоянные формы служат для изготовления большого количества отливок.

Наибольшее распространение получило изготовление отливок заливкой в песчаные формы. Этот способ является самым универсальным, но такие отливки имеют большие припуски на механическую обработку, небольшую точность и большую шероховатость.

Технология производства отливок в песчаных формах.

Основные операции при изготовлении отливки в песчаной форме перечислены на рис.1 и производятся в следующей последовательности.

1. По чертежу детали технолог разрабатывает чертеж отливки с припусками на механическую обработку, формовочными уклонами, галтелями, с указанием плоскостей разъема формы,

2. В модельном цехе по чертежу отливки делают модель, Модель служит для изготовления литейных форм и воспроизводит наружные очертания отливки.

3. В землеприготовительном отделении литейного цеха приготавливают формовочные смеси для изготовления форм и стержней.

4. В стержневом отделении литейного цеха из стержневой смеси в стержневом ящике изготавливают стержень, который по внешней форме соответствует внутренней полой части отливки,

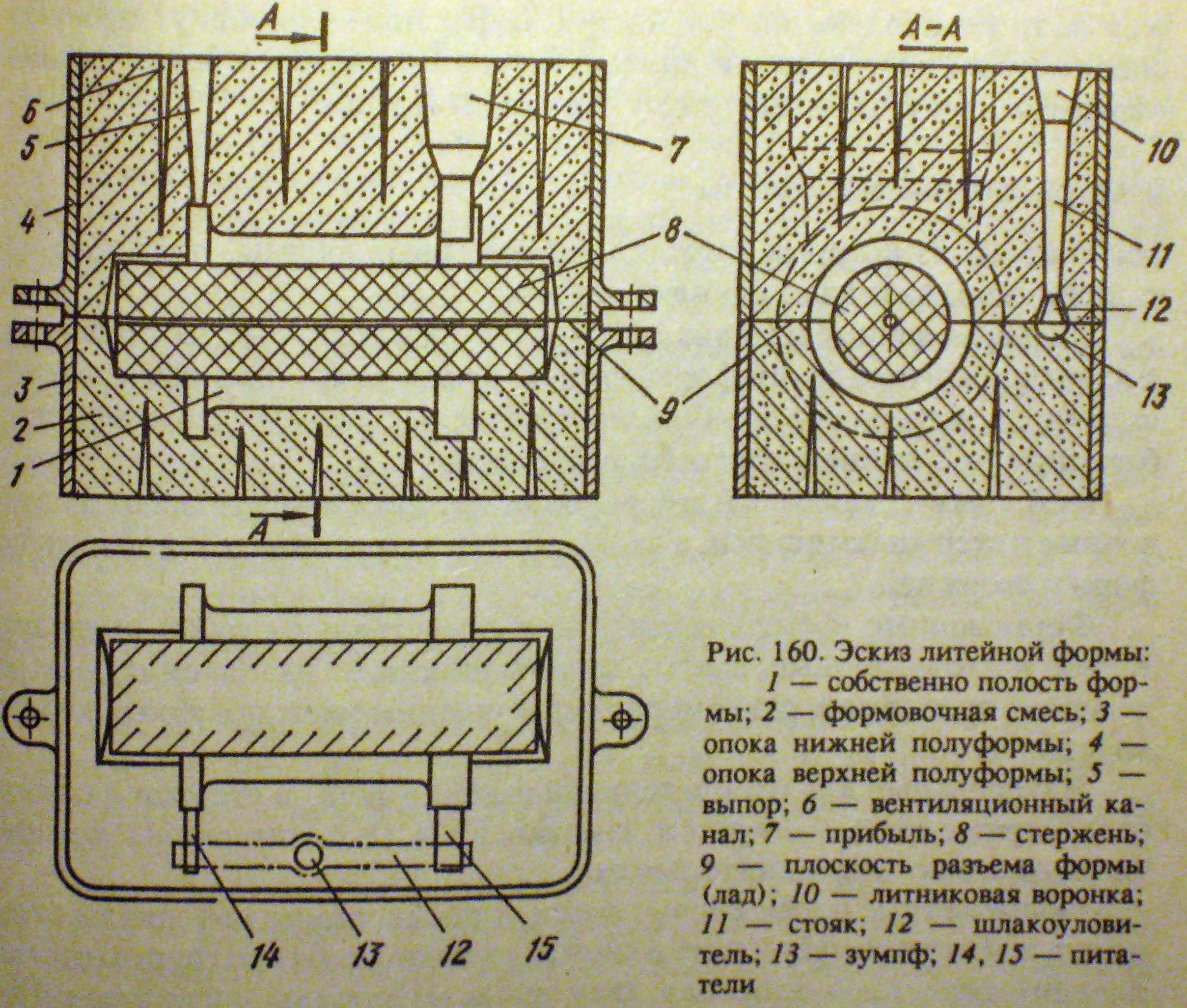

5. В формовочном отделении из формовочных смесей по данной модели изготавливают литейную форму и элементы литниковой системы,

6. В плавильном отделении литейного цеха в плавильных агрегатах расплавляют металлы и заливают в формы.

7. В следующих отделениях литейного цеха из отливок выбивают стержни, отбивают или отрезают литники, очищают отливку от пригоревшей формовочной смеси и подвергают отливку контролю. После очистки и контроля отливки направляют в механический цех для обработки или на склад готовой продукции, рис.

Наиболее сложной и ответственной операцией является изготовление литейной формы. При ее изготовлении используется модельная и опочная оснастка, формовочный инструмент, формовочный и стержневые смеси.

К модельной оснастке относятся модель и стержневой ящик.

В зависимости от сложности, точности, серийности и габаритов отливок в качестве материалов для изготовления моделей и стержневых ящиков применяют дерево различных пород, металл, пластмассы, а также гипс и цемент.

Используются следующие породы дерева: сосна, береза, липа, дуб, бук с влажностью не более 10%. Для предупреждения коробление деревянные модели изготавливаются из нескольких слоев древесины, склеенных между собой так, чтобы продольные волокна располагались перпендикулярно торцевым.

Поверхность модели для предохранения от влаги, уменьшения прилипаемости формовочной смеси и для того, чтобы учесть специфику усадки разных материалов, покрывается специальными лаками и краской.

красный -для отливок из чугуна,

синий -для стальных отливок,

желтый -для отливок из цветных сплавов.

Металлические модельные комплекты изготавливают чаще из алюминиевых сплавов и применяют преимущественно в крупносерийном производстве, т.к. они более долговечны и позволяют получить более точные отливки с чистой и гладкой поверхностью. Изготовление модели начинается с разработки чертежа отливки. на чертеже детали наносятся контуры припусков на механическую обработку. Величина припуска определяется габаритами детали, серийность производства и способом изготовления отливки.

После этого доп. наносят формовочные уклоны, облегчающие извлечение моделей из формы, и в сопряжениях сечений радиусные переходы (галтели). Закругления наружных и внутренних углов необходимы для равномерной кристаллизации в отдельных частях отливки, чтобы избежать внутренних напряжений и трещин. Наличие формовочных уклонов позволяет легко извлекать модель из формы. Величина уклонов колеблется от 0.5 до 3. Уклоны стержневых знаков 3+10.

Размеры будущей модели и стержневых ящиков отличаются от размеров отливки не только на величину припусков на мех. обработку и величину формовочных уклонов, но и на величину усадки металла.

Усадка металла выражается в процентах и колеблется в значительных пределах для разных сплавов: чугуна 0.8+1.2%, углеродистой стали 1.5+2%, медных сплавов 1-1.5%, алюминиевых сплавов 1.5+2%. Все части модельного комплекта должны иметь маркировку, показывающую номер детали, к которой относится модельный комплект. В комплект модельной оснастки входят приспособления, служащие для извлечения модели из формы.

Опочная оснастка включает: опоки, подмодельные плиты и центрирующие штыри.

Опока представляет собой жесткую рамку, в которой изготавливают форму по модели. Опоки предназначены для удержания формовочной смеси, придания земляной форме достаточной жесткости и прочности при производстве, транспортировке и заливке металлом. Опоки могут быть выполнены из чугуна, стали и алюминиевых сплавов. Для улучшения газоотвода и теплоотвода из формы и уменьшения веса в стенках больших опок делают отверстия. Подмодельная плита служит для установки моделей и опок при изготовлении песчаной литейной формы. Центрирующие штыри скрепляют 2 опоки - нижнюю и верхнюю и необходимы для точного совпадения полуформ, рис.IY.22.

Формовочный инструмент включает:

1. инструмент, служащий для уплотнения формовочной смеси (ручные и пневматические трамбовки)

2. инструмент для отделки формы: гладилки плоские и угловые для исправления дефектов формы, образовавшихся в прцессе извлечения из "земли" модели. Ланцеты и ложки для подрезки каналов и удаления из формы осыпавшейся смеси.

Металлические иглы 3-15мм для выполнения вентиляционных отверстий

3. счищалку плоскую деревянную или металлическую линейку, которые служат для срезания излишка уплотненной смеси

4. мешочек с припылом. применяют для нанесения небольшого слоя припыла на поверхность модели и формы

5. пеньковые кисти, служащие для смачивания поверхности формовочной смеси около модели перед ее удалением из формы

6. подъемники, металлические стержни с заостренным концом или резьбой на конце, предназначенные для извлечения моделей из формы.