1.Назначение транспортирующей машины

Ленточными конвейерами называют машины непрерывного транспорта, несущими и тяговыми элементами которых является гибкая лента. Ленточные конвейеры нашли широкое распространение. Их применяют для перемещения сыпучих и штучных грузов на короткие, средние и дальние расстояния во всех областях современного промышленного и сельскохозяйственного производства, при добыче полезных ископаемых, в металлургии, на складах и в портах, используют в качестве элементов погрузочных и перегрузочных устройств, а также машин, выполняющих технологические функции.

На многих открытых разработках, в карьерах, на строительстве гидротехнических сооружений, в криволинейных штреках шахт и на магистральном межцеховом транспорте по условиям планировки местности трасса транспортирования грузов не располагается в одной горизонтальной плоскости. В таких случаях используют наклонные конвейеры, с различным углом наклона.

К оптимальной конструкции ленточного конвейера предъявляются следующие требования: применение стандартной прорезиненной ленты серийного производства, максимальное использование серийного оборудования.

2.Расчет ленточного конвейера

1. Исходные данные для расчета и проектирования ленточного конвейера с подвесной лентой

– тип насыпного груза: гравий рядовой

– угол

естественного откоса груза в движении:

,

в покое

,

в покое

– плотность

насыпного груза:

– требуемая

производительность:

– длина

горизонтального пути конвейера:

– угол

наклона конвейера:

– условия эксплуатации: средние

Рис. 1. Проектная схема конвейера

2. Выбор конструктивных элементов конвейера

грузонесущий тяговый элемент - резинотросовая лента,

на рабочей ветви конвейера устанавливаем 3-х роликовую опору,

тип привода - электродвигатель с редуктором;

разгрузка конвейера осуществляется через приводной барабан;

тип натяжного устройства – грузовое.

3. Определение наибольшего допустимого угла наклона конвейера

где

–

коэффициент запаса, учитывающий

подвижность груза; для грузов средней

подвижности

–

коэффициент запаса, учитывающий

подвижность груза; для грузов средней

подвижности

;

;

–

угол естественного откоса груза в покое.

–

угол естественного откоса груза в покое.

4. На основании исходных данных составляется проектная схема конвейера с указанием общей длины и отметок по высоте.

Высота

конвейера равна

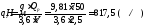

5. Определение расчетной производительности конвейера

где

–

заданная объемная производительность;

–

заданная объемная производительность;

–

коэффициент неравномерности загрузки

конвейера;

–

коэффициент неравномерности загрузки

конвейера;

–

коэффициент

неравномерности загрузки конвейера;

–

коэффициент

неравномерности загрузки конвейера;

– общий

коэффициент готовности конвейера.

– общий

коэффициент готовности конвейера.

6. Выбор скорости движения ленты

Скорость движения ленты конвейера выбирается согласно рекомендациям [1, табл. 4.12].

Принимаем скорость движения ленты V =2,5 м/с.

7.Выбор профиля и ширины ленты

Так как проектируемый конвейер предназначен для ранспортирования мелкокусковатого груза, то применяем трехроликовую желобчатую опору с углом наклона боковых роликов 30°.

Определяем ширину ленты

где КП – коэффициент производительности

Кβ – коэффициент, учитывающий снижение площади поперечного сечения в зависимости от угла наклона трассы.

По нормальному ряду выбираем ближайшую большую ширину ленты

В = 0,8 м

Проверяем выбранную ленту по кусковатости

,

,

где а’ – наибольший размер куска.

8. Выбор типа ленты

По характеристике транспортируемого груза, условиям работы конвейера и технических условий заводов-изготовителей выбирается вид и тип ленты конвейера. Предварительно для транспортировки гравия рядового принимаем ленту ТК-200, с числом прокладок ленты равным 2.

9. Выбор роликоопор и расстояние между ними

Задаемся для грузовой ветви 3-х роликовой желобчатой опорой, а на холостой ветви – однороликовой [1, т.4.5].

Шаг расстановки роликов:

- грузовой ветви lгр = 1,3 м [1, т.4.53]

- холостой ветви

lx

= 2 lгр

=2

lгр

=2 1,3=2,6м

1,3=2,6м

-в зоне загрузки

lx

=0,5 lгр

=0,5

lгр

=0,5 1,3=0,65

м.

1,3=0,65

м.

Диаметр ролика Dp= 108 мм [1, т.4.4].

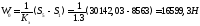

10. Определение распределенных нагрузок

Распределенная линейная нагрузка от ленты вычисляется по следующей зависимости

где

–

распределенная нагрузка от ленты;

–

распределенная нагрузка от ленты;

–

ускорение

свободного падения;

–

ускорение

свободного падения;

– масса

одного метра ленты [30, с.160].

– масса

одного метра ленты [30, с.160].

Массы лент серийного производства даны в [1].

Распределенная линейная нагрузка от транспортируемого насыпного груза определяется по формуле:

Распределенная нагрузка от вращающихся частей роликоопор грузовой ветви

Распределенная нагрузка от вращающихся частей роликоопор холостой ветви

11. Определение общего сопротивления движению ленты конвейера

Для приближенного расчета общее усилие сопротивления установившегося движения ленты, загруженной равномерной нагрузкой по всей трассе конвейера, определяется по формуле

где

–

усилие сопротивления движению наклонного

конвейера при установившемся

дви-жении ленты;

–

усилие сопротивления движению наклонного

конвейера при установившемся

дви-жении ленты;

–

коэффициент учета дополнительных

сопротивлений

при изгибе направля-ющего пути в

вертикальной и горизонтальной

плоскости (выбирается в пределах 2...5);

–

коэффициент учета дополнительных

сопротивлений

при изгибе направля-ющего пути в

вертикальной и горизонтальной

плоскости (выбирается в пределах 2...5);

–

горизонтальная проекция расстояния

между осями концевых барабанов конвейера;

–

горизонтальная проекция расстояния

между осями концевых барабанов конвейера;

,

,

,

, –

распределенные

нагрузки от массы, соответственно,

груза, ленты, подвесок;

–

распределенные

нагрузки от массы, соответственно,

груза, ленты, подвесок;

–

коэф-фициент сопротивления движению

ленты на рабочих подвесках.

–

коэф-фициент сопротивления движению

ленты на рабочих подвесках.

12. Определение мощности приводного электродвигателя

Мощность электродвигателя для привода конвейера определяется по формуле:

где

–

коэффициент запаса и неучтенных

потерь;

–

коэффициент запаса и неучтенных

потерь;

– общий

коэффициент

полезного действия всех механизмов.

– общий

коэффициент

полезного действия всех механизмов.

Учитывая вид транспортируемого груза принимаем электродвигатель

5АМ250М4, мощностью 90 кВт; частота вращения n=1500 об/мин

13. Определение максимального натяжения

набегающей ветви

где

–

основание

натурального логарифма;

–

основание

натурального логарифма;

–

коэффициент трения о поверхность

барабана;

–

коэффициент трения о поверхность

барабана;

–

угол обхвата ленты приводного барабана.

–

угол обхвата ленты приводного барабана.

14. Проверка выбора типа ленты

Для выбранной ленты ТК-200 разрывное усилие составляет 200 кН, что больше максимального усилия равного 39 кН.

15. Определение диаметра барабана

Внешний диаметр барабана определяется назначением барабана, натяжением, шириной и типом тягового каркаса ленты.

где

–

коэффициент назначения барабана, для

приводного барабана

–

коэффициент назначения барабана, для

приводного барабана

,

для отклоняющего

,

для отклоняющего ;

i

–

число прокладок тягового каркаса ленты.

;

i

–

число прокладок тягового каркаса ленты.

Принимаем диаметр барабана по ГОСТ 22544-77 [10, с.157, табл. 4.61]

.

.

Диаметр натяжного (отклоняющего) барабана:

Принимаем диаметр

отклоняющего барабана по ГОСТ 22544-77

.

.

Проверка приводного барабана:

,

,

что меньше допустимого значения 0,2 МПа.

Проверка отклоняющего барабана:

,

,

что меньше допустимого значения 0,2 МПа.

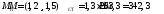

16. Определение расчетного крутящего момента на валу приводного барабана

где

–

коэффициент

запаса и неучтенных потерь.

–

коэффициент

запаса и неучтенных потерь.

Вычисленный крутящий момент является расчетной основой для выбора типоразмера редуктора и проверки приводного барабана по действующему удельному давлению на обечайку.

17 Тяговый расчет конвейера.

Подробный тяговый расчет конвейера при установившемся движении ленты выполняется методом последовательного суммирования всех сил сопротивления движению ленты на всей трассе конвейера от точки сбегания ленты с приводного барабана до точки набегания ленты на приводной барабан.

Для выполнения тягового расчета контур всей трассы конвейера по ходу движения ленты разделяется на отдельные участки (рис. 2) по виду сопротивлений: горизонтальные, наклонные, повороты, загрузка и т.д. Нумерация точек и расчет начинается с точки сбегания лент с приводного барабана и продолжается по всему контуру трассы до конечной точки расчета. Для определения действительных натяжений в каждой точке трассы, при использовании фрикционного привода, за основу берем теорию фрикционных приводов традиционных ленточных конвейеров, и тяговый расчет проводим аналогично. Отличие заключается в определении распределенных и сосредоточенных сил сопротивления движению ленты с подвесками по направляющим трубам.

Рис. 2. Схема конвейера для подробного тягового расчета

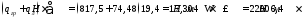

Натяжения ленты на различных участках:

;

;

,

,

где

-

коэффициент огибания;

-

коэффициент огибания;

,

,

где

-

сопротивление в месте загрузки конвейера:

-

сопротивление в месте загрузки конвейера:

где

общее

сопротивление в месте загрузки, Н;

общее

сопротивление в месте загрузки, Н;

-

сопротивление от преодоления

сил инерции груза, Н;

-

сопротивление от преодоления

сил инерции груза, Н;

-

сопротивление трения груза о стенки

направляющего

лотка

-

сопротивление трения груза о стенки

направляющего

лотка

воронки, Н;

-

сопротивление трения уплотнительных

полос

о ленту, Н;

-

сопротивление трения уплотнительных

полос

о ленту, Н;

-

сопротивление поддерживающего устройства

в месте загрузки

ленты, Н.

-

сопротивление поддерживающего устройства

в месте загрузки

ленты, Н.

где -

распределенная линейная нагрузка от

груза, Н/м2;

-

распределенная линейная нагрузка от

груза, Н/м2;

-

скорость движения

ленты, м/с;

-

скорость движения

ленты, м/с;

-

проекция скорости движения частиц груза

при поступлении его

на ленту из загрузочного устройства,

м/с (считаем что

-

проекция скорости движения частиц груза

при поступлении его

на ленту из загрузочного устройства,

м/с (считаем что

).

).

где

-

коэффициент внешнего трения частиц

груза о стенки бортов;

-

коэффициент внешнего трения частиц

груза о стенки бортов;

-

высота груза у борта лотка, м ;

-

высота груза у борта лотка, м ;

-

удельная сила тяжести насыпного груза,

Н/м2;

-

удельная сила тяжести насыпного груза,

Н/м2;

- длина лотка, м.

- длина лотка, м.

где

-

удельное сопротивление трению, Н/м;

-

удельное сопротивление трению, Н/м;

длина уплотнительных

полос,

м.

длина уплотнительных

полос,

м.

В результате

получим:

,

,

С учетом того, что

,(

,( )

получим:

)

получим:

Откуда

и соответственно

и соответственно ,

, ,

, ,

, .

.

Рис. 3 Диаграмма натяжения ленты

18. Определение максимального натяжения ленты с учетом динамических пусковых нагрузок

где

- пусковое натяжение сбегающей ветви,

создаваемое натяжным устройством ;

- пусковое натяжение сбегающей ветви,

создаваемое натяжным устройством ;

- сопротивление

верхней грузовой ветви, рассчитанное

с учетом пускового коэффициента

сопротивления движению;

- сопротивление

верхней грузовой ветви, рассчитанное

с учетом пускового коэффициента

сопротивления движению;

- сопротивление

нижней холостой ветви, рассчитанное с

учетом пускового коэффициента

сопротивления движению;

- сопротивление

нижней холостой ветви, рассчитанное с

учетом пускового коэффициента

сопротивления движению;

а – ускорение ленты при пуске

где

Б – коэффициент, учитывающий длину конвейера;

-

относительное удлинение .

-

относительное удлинение .

где

- коэффициент безопасности;

- коэффициент безопасности;

f – коэффициент внешнего трения.

Т.к.

,

то груз не проскальзывает по ленте.

,

то груз не проскальзывает по ленте.

Окончательная проверка типоразмера ленты:

Зная ускорение, определяем минимальное время пуска:

Определяем время пуска конвейера по пусковым характеристикам электродвигателя привода

где

- коэффициент, учитывающий упругое

удлинение ленты [2,с.135]

- коэффициент, учитывающий упругое

удлинение ленты [2,с.135]

- статический

момент электродвигателя

- статический

момент электродвигателя

- общее окружное

усилие

- общее окружное

усилие

- частота вращения

барабана

- частота вращения

барабана

- средний пусковой

момент электродвигателя

- средний пусковой

момент электродвигателя

- маховый момент

движущихся частей конвейера

- маховый момент

движущихся частей конвейера

где

- коэффициент приведения вращающихся

частей механизма

- коэффициент приведения вращающихся

частей механизма

привода к ротору двигателя;

- маховый момент

ротора электродвигателя ( принимают по

каталогу электродвигателя);

- маховый момент

ротора электродвигателя ( принимают по

каталогу электродвигателя);

- общий КПД механизмов

привода;

- общий КПД механизмов

привода;

- номинальная

частота вращения ротора двигателя;

- номинальная

частота вращения ротора двигателя;

- коэффициент,

учитывающий, что окружная скорость

части

- коэффициент,

учитывающий, что окружная скорость

части

вращающихся масс меньше скорости ленты

- суммарная масса

вращающихся частей конвейера (роликоопоры

верхней и нижней ветвей, барабана)

[1,т.4.75]

- суммарная масса

вращающихся частей конвейера (роликоопоры

верхней и нижней ветвей, барабана)

[1,т.4.75]

Т.к.

, то процесс пуска пройдёт без высоких

динамических нагрузок..

, то процесс пуска пройдёт без высоких

динамических нагрузок..

19. Определение максимального прогиба ленты на грузовой и холостой ветви и сравниваем с допускаемым

Прогиб

ленты грузовой ветви

Прогиб

ленты грузовой ветви

где

- допустимый прогиб ленты

- допустимый прогиб ленты

грузовой ветви;

- минимальное

натяжение после загрузочного устройства;

- минимальное

натяжение после загрузочного устройства;

Прогиб ленты холостой ветви

где

20. Определение мощности привода (выбор двигателя, редуктора, муфты).

По каталогу выбираем двигатель 5АМ250М4 на 1500 об/мин и мощностью 90 кВт

Передаточное число редуктора:

Принимаем редуктор Ц2У с передаточным числом i=12,5 и номинальным крутящим моментом 10 кН; зубчатую муфту общего назначения типа М3 с номинальным крутящим моментом 8000 Нм.

Т.к.

то установка тормоза не требуется. Для

определения типа останова рассчитаем

тормозной момент на валу барабана:

то установка тормоза не требуется. Для

определения типа останова рассчитаем

тормозной момент на валу барабана:

где

где

-коэффициент

возможного уменьшения сопротивления

на трассе конвейера

-коэффициент

возможного уменьшения сопротивления

на трассе конвейера

21. Расчет натяжного устройства

Определение усилия в натяжном устройстве. Расчет хода натяжного устройства:

Ход в натяжном устройстве:

где

- монтажный ход;

- монтажный ход;

- рабочий ход;

- рабочий ход;

-

коэффициент угла наклона;

-

коэффициент угла наклона;

-

коэффициент вытяжки;

-

коэффициент вытяжки;

-

коэффициент, учитывающий тип натяжного

устройства и тип стыка;

-

коэффициент, учитывающий тип натяжного

устройства и тип стыка;

- коэффициент

использования ленты по натяжению

- коэффициент

использования ленты по натяжению

Окончательно принимаем ход натяжного устройства 2100 мм

Усилие в натяжном устройстве определяется по формуле:

где

- сопротивление передвижению тележки

натяжного устройства

- сопротивление передвижению тележки

натяжного устройства

Масса натяжного груза грузового натяжного устройства определяется по формуле:

где

η=0,95 – КПД одного обводного блока;

iH =1 – количество блоков.

кг.

кг.