- •Содержание

- •Введение

- •1. Назначение транспортирующей машины.

- •2. Приближенный расчет ленточного конвейера

- •3. Расчет вала приводного барабана.

- •4. Расчет подшипников вала приводного барабана.

- •5. Расчет шпоночных соединений приводного барабана.

- •6. Расчет концевого вала барабана.

- •7. Расчет подшипников вала концевого барабана.

- •8. Расчет шпоночных соединений вала концевого барабана.

- •Список литературы

1. Назначение транспортирующей машины.

Ленточными конвейерами называют машины непрерывного транспорта, несущими и тяговыми элементами которых является гибкая лента. Ленточные конвейеры нашли широкое распространение. Их применяют для перемещения сыпучих и штучных грузов на короткие, средние и дальние расстояния во всех областях современного промышленного и сельскохозяйственного производства, при добыче полезных ископаемых, в металлургии, на складах и в портах, используют в качестве элементов погрузочных и перегрузочных устройств, а также машин, выполняющих технологические функции.

На многих открытых разработках, в карьерах, на строительстве гидротехнических сооружений, в криволинейных штреках шахт и на магистральном межцеховом транспорте по условиям планировки местности трасса транспортирования грузов не располагается по прямой линии, а имеет сложное очертание в виде отдельных отрезков пространственной ломаной линии. В этих условиях для транспортирования грузов приходится устанавливать каскад из нескольких отдельных конвейеров, расположенных по ломаной линии, с пунктами перегрузок груза с одного конвейера на другой. Такое решение имеет много недостатков, поэтому встала задача создания бесперегрузочного конвейерного транспорта по сложной извилистой пространственной трассе. Для ее решения применяют криволинейный ленточный конвейер, имеющий повороты в горизонтальной плоскости по радиусу 100—1000 м. Известны несколько конструктивных разновидностей криволинейных конвейеров, однако не все из них являются эффективными.

К оптимальной конструкции криволинейного ленточного конвейера предъявляются следующие требования: применение стандартной прорезиненной ленты серийного производства, максимальное использование серийного оборудования, обеспечение надежного центрированного движения ленты по криволинейному участку трассы без какого-либо принудительного воздействия на кромку ленты.

2. Приближенный расчет ленточного конвейера

Рис. 1. Проектная схема конвейера

Исходные данные для расчета и проектирования ленточного конвейера

– тип насыпного груза: известняк

– угол естественного откоса груза в покое: φ = 40о

– плотность насыпного груза: ρ = 1,5т/м3

– требуемая производительность: Q = 400т/ч

– длина конвейера: L = 1900м

– угол наклона конвейера: β1 = 4о, β2 = 6о

– условия эксплуатации: средние

На основании исходных данных составляется проектная схема конвейера с указанием общей длины и отметок по высоте.

Высота конвейера равна Н = L · tg β = 1900 · tg10 = 335м

Выбор конструктивных элементов конвейера

грузонесущий тяговый элемент - резинотканевая лента,

на рабочей ветви конвейера устанавливаем 3-х роликовую опору,

тип привода - электродвигатель с редуктором;

разгрузка конвейера осуществляется через приводной барабан;

тип натяжного устройства – грузовое.

Наибольший

допустимый угол наклона конвейера

![]()

![]()

где

![]() –

коэффициент запаса, учитывающий

подвижность груза; для грузов средней

подвижности

–

коэффициент запаса, учитывающий

подвижность груза; для грузов средней

подвижности

![]() ;

;![]() – угол естественного

откоса груза в покое.

– угол естественного

откоса груза в покое.

Выбор профиля и ширины ленты

Так как проектируемый конвейер предназначен для транспортирования известняка , с мах размером куска 250 мм, то применяем трехроликовую желобчатую опору с углом наклона боковых роликов 30°. Предполагаем, что лента должна иметь ширину в пределах800 – 1000мм, тогда принимаем скорость движения лентыυ =1,6 м/с [1, табл. 4.12].

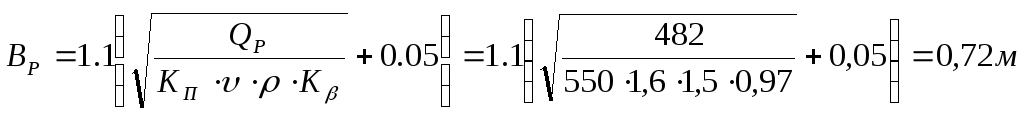

Определяем ширину ленты (на участках 1-2, 4-5)

где КП– коэффициент производительности [2, 4.11].

Кβ– коэффициент, учитывающий снижение площади поперечного сечения в зависимости от угла наклона трассы [2, 4.10].

![]()

где Q– заданная производительность, т/ч; КН– коэффициент неравномерности грузопотока; КВ– коэффициент использования конвейера по времени; КГ– коэффициент готовности.

По нормальному ряду выбираем ближайшую большую ширину ленты В = 1 м.

Ширину лента на участках2-3, 3-4 определим из условий зависимости производительности конвейера от угла наклона роликоопор

Площадь поперечного сечения груза в зависимости от угла наклона секций конвейера равна

![]()

Где γ- угол наклона секции конвейера γ=60

β – угол естественного откоса груза

Рассчитаем коэффициент площади поперечного сечения груза на ленте

КП=3600·S(γ)/b2=3600·0,28/0,85=1185,8

b=0,9В-0,05=0,85 – рабочая ширина ленты

Тогда ширина ленты

Ширину ленты ( по нормальному ряду) примем равной В=0,8 м

Проверяем выбранную ленту по кусковатости:

![]() ,

,

В > Вк, 800 мм> 700 мм

Условие соблюдается, следовательно, лента выбрана верно. Уточняем её типоразмер: ТК – 400 [3, т. 2.1]

Уточняем новое значение скорости ленты

![]()

![]()

Согласно нормальному ряду скоростей окончательно принимаем

v = 1,6м/с

Выбор роликоопор и расстояние между ними

Задаемся для грузовой ветви 3-х роликовой желобчатой опорой, а на холостой ветви – однороликовой. Шаг расстановки роликов:

- грузовой ветви lгр = 1,3м [2, 4.5];

- холостой ветви lx = 2 ∙ lгр =2,5 ∙ 1,3 = 2,6м;

- в зоне загрузки lз = Dp+200=0,4 м.

Диаметр ролика Dp= 102мм [2, 4.5];

На криволинейном участке т.2 рабочей ветви выпуклостью вверх устанавливаем роликовые батарей не менее 3-х на расстоянии

lр.б. = 0,5 ∙ lгр =0,5 ∙ 1,3=0,65 м

На незагруженной ветви ленты – отклоняющие барабаны на расстоянии 0,65 м

На криволинейном участке т.4 холостой ветви выпуклостью вниз устанавливаем роликовые батарей не менее 3-х на расстоянии

lр.б. = 0,5 ∙ lгр =0,5 ∙ 1,3=0,65 м

На рабочей ветви ленты – отклоняющие барабаны на расстоянии 0,65 м

В зоне перехода из прямого в желобчатое состояние на рабочей ветви у головного и хвостового барабанов устанавливаем 2-3 переходные роликоопоры с различным αжна расстоянии 0,8 м

Центрирующие и регулирующие роликоопоры чередуются между собой и устанавливаются на рабочей ветви через каждые 10 рядовых роликов, на холостой регулирующие устанавливаются на расстоянии 20-25 м

Общее сопротивление движению ленты конвейера.

Общее усилие сопротивления при установившемся движении ленты по всей трассе загруженного конвейера, равное тяговому усилию привода, определяется по обобщенной формуле:

![]()

где

![]() - сопротивление

движению наклонного конвейера при

установившемся движении ленты,WГВ,WГН– Сумма

сопротивлений движению на горизонтальных

верхнем и нижнем участках, соответственно;WНВ,WНН– тоже на

наклонных верхнем и нижнем участках,Н;

- сопротивление

движению наклонного конвейера при

установившемся движении ленты,WГВ,WГН– Сумма

сопротивлений движению на горизонтальных

верхнем и нижнем участках, соответственно;WНВ,WНН– тоже на

наклонных верхнем и нижнем участках,Н;

![]() - коэффициент учета дополнительныхсопротивлений при

изгибе направляющего пути в вертикальной

и горизонтальной

плоскости [2, с.131];

- коэффициент учета дополнительныхсопротивлений при

изгибе направляющего пути в вертикальной

и горизонтальной

плоскости [2, с.131];

![]() - горизонтальная проекция расстояния

между осями концевых барабанов конвейера,

м; H–

вертикальная

проекция расстояния

между осями концевых барабанов конвейера;

- горизонтальная проекция расстояния

между осями концевых барабанов конвейера,

м; H–

вертикальная

проекция расстояния

между осями концевых барабанов конвейера;

![]() - распределенные

нагрузки от массы, соответственно,

груза, роликоопор грузовой (верхней)

и холостой (нижней) ветвей, ленты, Н/м

[2, т.4.13];

- распределенные

нагрузки от массы, соответственно,

груза, роликоопор грузовой (верхней)

и холостой (нижней) ветвей, ленты, Н/м

[2, т.4.13]; ![]() - обобщенный коэффициент сопротивления

движению верхней, нижней ветви ленты

[2, с.131].

- обобщенный коэффициент сопротивления

движению верхней, нижней ветви ленты

[2, с.131].

![]()

где mр.в.,mн.в.– массы вращающихся частей верхней, нижней роликоопоры, кг.

![]()

Пользуясь формулами приведенными в источнике [3]табл. 4.69 получаем

W=1,1·(100658+26470)+4846-198=144488Н

Мощность приводного двигателя:

![]() ,

,

где КЗ– коэффициент запаса (1,1…1,2), η – общий КПД механизмов привода (0,8…0,9).

Выбираем двигатель А-12-32-3 с N= 300 кВт,n= 1500 об/мин.

Определение максимального расчетного натяжения ленты.

Расчетное натяжение

ленты ![]() набегающей на приводной барабан

для однобарабанного привода определяется:

набегающей на приводной барабан

для однобарабанного привода определяется:

![]()

где ![]() - натяжение ветви ленты, набегающей на

приводной барабан, Н;

- натяжение ветви ленты, набегающей на

приводной барабан, Н; ![]() - основание натурального логарифма

- основание натурального логарифма![]() =2,71; μ = 0.25 - коэффициент трения

оповерхность

барабана; α - угол обхвата ленты приводного

барабана, рад;

=2,71; μ = 0.25 - коэффициент трения

оповерхность

барабана; α - угол обхвата ленты приводного

барабана, рад; ![]() -

коэффициент запаса.

-

коэффициент запаса.

Уточняем правильность выбора типоразмера тягового элемента.

По величине расчетного натяжения уточняется выбор типа и прочности ленты по необходимому числу прокладок

![]()

где ![]() - число прокладок тягового каркаса ленты

(принимаем 2);

- число прокладок тягового каркаса ленты

(принимаем 2); ![]() -

наибольшее расчетное натяжение

ленты, Н;

-

наибольшее расчетное натяжение

ленты, Н; ![]() -

предел прочности на разрыв 1 мм ширины

прокладки ленты, для ленты РТЛ-2500

-

предел прочности на разрыв 1 мм ширины

прокладки ленты, для ленты РТЛ-2500 ![]() 2500

Н/мм; n

- расчетный коэффициент запаса прочности

ленты;

2500

Н/мм; n

- расчетный коэффициент запаса прочности

ленты; ![]() -

ширина ленты, мм.

-

ширина ленты, мм.

Определение диаметров барабанов.

Внешний диаметр барабана определяется назначением барабана, натяжением, шириной и типом тягового каркаса ленты.

![]()

где ![]() -

коэффициент типа прокладок;

-

коэффициент типа прокладок;

![]() - коэффициент назначения барабана, для

приводного барабана

- коэффициент назначения барабана, для

приводного барабана ![]() =1,

для отклоняющего –

=1,

для отклоняющего – ![]() =0.8;

=0.8;

![]() -

число прокладок тягового каркаса

ленты.

-

число прокладок тягового каркаса

ленты.

Принимаем диаметр барабана по ГОСТ

22544-77 [1, с.158, табл. 4.61]

![]() .

.

Диаметр натяжного (отклоняющего) барабана:

![]()

Принимаем диаметр отклоняющего барабана

по ГОСТ 22544-77

![]() .

.

Проверка приводного барабана по удельному давлению:

![]() .

.

Определяем расчетный крутящий момент на валу приводного барабана.

![]()

где W

- окружное

усилие на

приводном барабане, Н; ![]() -

коэффициент запаса и неучтенных потерь,

-

коэффициент запаса и неучтенных потерь,

![]() =

1,1... 1,2;

=

1,1... 1,2; ![]() -

диаметр приводного барабана, м.

-

диаметр приводного барабана, м.

Расчетный момент муфты равен

![]() ,

,

где

![]() – поломка муфты вызывает аварию машины

без человеческих жертв;

– поломка муфты вызывает аварию машины

без человеческих жертв;![]() – коэффициент, учитывающий характер

нагрузки.

– коэффициент, учитывающий характер

нагрузки.

Вычисленный крутящий момент является расчетной основой для выбора типоразмера муфты МУЗ – 10000.

Тяговый расчет конвейера.

Подробный тяговый расчет конвейера при установившемся движении центы выполняется методом последовательного суммирования всех сил сопротивления движению ленты на всей трассе конвейера от точки сбегания ленты с приводного барабана, до точки набегания ленты на приводной барабан.

Для выполнения тягового расчета контур всей трассы конвейера по ходу движения ленты разделяется на отдельные участки по виду сопротивлений: горизонтальные, наклонные, повороты, загрузка и т.д. Нумерация точек и расчет начинается с точки сбегания лент с приводного барабана и продолжается по всему контуру трассы до конечной точки расчета. Для определения действительных натяжений в каждой точке трассы, при использовании фрикционного привода, за основу берем теорию фрикционных приводов традиционных ленточных конвейеров, и тяговый расчет проводим аналогично.

Натяжения ленты на различных участках:

![]()

![]()

![]() Н

Н

![]() Н

Н

![]()

![]() Н

Н

![]() Н

Н

![]()

![]() Н

Н

![]() Н

Н

![]() Н

Н

![]() Н

Н

![]()

![]() Н

Н

![]() Н

Н

![]()

Сопротивление в месте загрузки конвейера:

![]()

![]() Н

Н

где![]() -

распределенная линейная нагрузка от

груза, Н/м2;

-

распределенная линейная нагрузка от

груза, Н/м2;

![]() -

скорость движения

ленты, м/с;

-

скорость движения

ленты, м/с;

![]() -

проекция скорости движения частиц груза

при поступлении его

на ленту из загрузочного устройства,

м/с (считаем что

-

проекция скорости движения частиц груза

при поступлении его

на ленту из загрузочного устройства,

м/с (считаем что

![]() ).

).

![]() Н

Н

где ![]() -

коэффициент внешнего трения частиц

груза о стенки бортов;

-

коэффициент внешнего трения частиц

груза о стенки бортов; ![]() -

высота груза у борта лотка, м;

-

высота груза у борта лотка, м; ![]() -

удельная сила тяжести насыпного груза,

Н/м2;

-

удельная сила тяжести насыпного груза,

Н/м2;

![]() - длина лотка, м.

- длина лотка, м.

![]() Н

Н

где ![]() -

удельное сопротивление трению,Н/м;

-

удельное сопротивление трению,Н/м;![]() - длина уплотнительных полос,м.

- длина уплотнительных полос,м.

![]() Н

Н

где ![]() - общее сопротивление в месте загрузки,

Н;

- общее сопротивление в месте загрузки,

Н; ![]() -

сопротивление от преодоления

сил инерции груза, Н;

-

сопротивление от преодоления

сил инерции груза, Н; ![]() -

сопротивление трения груза о

-

сопротивление трения груза о

стенки

направляющего

лотка воронки, Н; ![]() -

сопротивление трения уплотнительных

полос

о ленту, Н;

-

сопротивление трения уплотнительных

полос

о ленту, Н;

![]() -

сопротивление поддерживающего устройства

в месте загрузки

ленты, Н.

-

сопротивление поддерживающего устройства

в месте загрузки

ленты, Н.

![]() Н

Н

![]()

![]() Н

Н

![]() Н

Н

![]() Н

Н

![]() Н

Н

![]() Н

Н

![]() Н

Н

![]() Н

Н

С учетом того, что

![]()

![]() Н

Н

![]() Н

Н

Тогда

![]() Н

Н![]() Н

Н![]() Н

Н![]() Н

Н![]() Н

Н![]() Н

Н![]() Н

Н![]() Н

Н![]() Н

Н![]() Н

Н![]() Н

Н![]() Н

Н

![]() Н

Н![]() Н

Н

Рис. 2 Диаграмма натяжений

Определение максимального натяжения ленты с учетом динамических пусковых нагрузок.

![]()

где

![]() - пусковое натяжение сбегающей ветви,

создаваемое НУ;

- пусковое натяжение сбегающей ветви,

создаваемое НУ;

![]()

![]()

![]() - сопротивление верхней грузовой ветви,

рассчитанное с учетом пускового

коэффициента сопротивления движению;

- сопротивление верхней грузовой ветви,

рассчитанное с учетом пускового

коэффициента сопротивления движению;

![]()

![]() - сопротивление нижней холостой ветви,

рассчитанное с учетом пускового

коэффициента сопротивления движению;

- сопротивление нижней холостой ветви,

рассчитанное с учетом пускового

коэффициента сопротивления движению;

![]()

![]()

где а –ускорение ленты при пуске;![]() ;Б – коэффициент, учитывающий длину

конвейера;

;Б – коэффициент, учитывающий длину

конвейера;![]() -

относительное удлинение.

-

относительное удлинение.

![]()

где

![]() - коэффициент безопасности;f– коэффициент внешнего трения.

- коэффициент безопасности;f– коэффициент внешнего трения.

Принимаем, что α = 0.1 м/с2.

Т.к.

![]() 0.1 < 0,33, то груз не проскальзывает по

ленте.

0.1 < 0,33, то груз не проскальзывает по

ленте.

![]() Проверяем

выбор прочности ленты при номинальном

запасе прочности [2,с.104]:

Проверяем

выбор прочности ленты при номинальном

запасе прочности [2,с.104]:

![]()

![]()

Принятое число прокладок ленты проходит при номинальном запасе прочности.

Сравниваем

![]() с наибольшим расчетным натяжением

ленты

с наибольшим расчетным натяжением

ленты![]() :

:

![]()

![]() .

.

Зная ускорение, определяем минимальное время пуска:

![]() .

.

Определяем время пуска конвейера по пусковым характеристикам электродвигателя привода:

![]()

где

![]() - коэффициент, учитывающий упругое

удлинение ленты [2,с.135];

- коэффициент, учитывающий упругое

удлинение ленты [2,с.135];

![]() - статический момент электродвигателя

- статический момент электродвигателя

![]()

![]() - общее окружное усилие

- общее окружное усилие

![]()

![]() - частота вращения барабана

- частота вращения барабана

![]()

![]() - средний пусковой момент электродвигателя

- средний пусковой момент электродвигателя

![]()

![]() - маховый момент движущихся частей

конвейера

- маховый момент движущихся частей

конвейера

где

![]() - коэффициент приведения вращающихся

частей механизма привода к ротору

двигателя;

- коэффициент приведения вращающихся

частей механизма привода к ротору

двигателя;![]() - маховый момент ротора электродвигателя

(принимают по каталогу электродвигателя);

- маховый момент ротора электродвигателя

(принимают по каталогу электродвигателя);![]() - общий КПД механизмов привода;

- общий КПД механизмов привода;![]() - номинальная частота вращения ротора

двигателя;

- номинальная частота вращения ротора

двигателя;![]() - коэффициент, учитывающий, что окружная

скорость части вращающихся масс меньше

скорости ленты;

- коэффициент, учитывающий, что окружная

скорость части вращающихся масс меньше

скорости ленты;![]() - суммарная масса вращающихся частей

конвейера (роликоопоры верхней и нижней

ветвей, барабана) [1, т. 4.75].

- суммарная масса вращающихся частей

конвейера (роликоопоры верхней и нижней

ветвей, барабана) [1, т. 4.75].

![]()

![]() ,

27 > 16 с., следовательно, условие

соблюдается.

,

27 > 16 с., следовательно, условие

соблюдается.

Максимальный прогиб ленты на грузовой и холостой ветвях.

![]() Прогиб

ленты грузовой ветви

Прогиб

ленты грузовой ветви

![]()

![]()

где [f]

- допустимый прогиб ленты грузовой

ветви;

![]() - минимальное натяжение после загрузочного

устройства. Так как условие не выполняется,

то уменьшаем шаг расстановки роликов:

грузовой ветвиlгр= 1,1 м; холостой ветвиlx= 2,5∙lгр=2,5∙1,1

=2.75м; в зоне загрузкиlз= 0,5∙lгр= 0,5∙1,1 =

0,55 м. Делаем перерасчет, следовательно,

условие соблюдено.

- минимальное натяжение после загрузочного

устройства. Так как условие не выполняется,

то уменьшаем шаг расстановки роликов:

грузовой ветвиlгр= 1,1 м; холостой ветвиlx= 2,5∙lгр=2,5∙1,1

=2.75м; в зоне загрузкиlз= 0,5∙lгр= 0,5∙1,1 =

0,55 м. Делаем перерасчет, следовательно,

условие соблюдено.

Прогиб

ленты холостой ветви, где

![]() ,

,

![]()

Определение мощности привода.

По каталогу уже выбран двигатель Выбираем двигатель А-12-32-3 сN= 300 кВт,n= 1500 об/мин.

Передаточное число редуктора:

![]()

Принимаем редуктор Ц2-350 с передаточным числом i=40 и мощностью на тихоходном валу 24,4 кВт.

Определение усилия в натяжном устройстве.

Ход в натяжном устройстве:

![]()

где

![]() -

монтажный ход;

-

монтажный ход;

![]() -

рабочий ход;

-

рабочий ход;

![]() -

коэффициент угла наклона;

-

коэффициент угла наклона;![]() -

коэффициент вытяжки;

-

коэффициент вытяжки;![]() -

коэффициент, учитывающий тип натяжного

устройства и тип стыка;

-

коэффициент, учитывающий тип натяжного

устройства и тип стыка;![]() - набегающее усилие;

- набегающее усилие;![]() - дополнительное усилие на прочность.

- дополнительное усилие на прочность.

![]() ;

;

![]() .

.

![]()

Усилие в натяжном устройстве определяется по формуле:

![]()

где

![]() - сопротивление тележки натяжного

устройства.

- сопротивление тележки натяжного

устройства.

![]()

Масса натяжного груза грузового натяжного устройства определяется по формуле

![]() т

т

Выбираем грузовое натяжное устройство, т.к. длина конвейера более 60 метров.

Выбор и расчет устройств для загрузки и разгрузки.

Параметры разгрузочного устройства:

частицы транспортируемого груза,

отрываясь от разгрузочного барабана,

движутся по параболе с координатами

![]() и

и![]() ,

гдеt- интервал

времени,

,

гдеt- интервал

времени,![]() –

скорость движения верхних частиц груза;

–

скорость движения верхних частиц груза;

![]() - радиус барабана с лентой:

- радиус барабана с лентой:

![]() - скорость движения нижних частиц груза

(скорость движения ленты);

- скорость движения нижних частиц груза

(скорость движения ленты);

![]() - ускорение движения ленты и груза;

- ускорение движения ленты и груза;

![]() - радиус поворота наружной стороны

ленты на барабане, м; где

- радиус поворота наружной стороны

ленты на барабане, м; где![]() -

радиус барабана, м;

-

радиус барабана, м;![]() - толщина ленты, м;

- толщина ленты, м;![]() - высота слоя груза на ленте, м.

- высота слоя груза на ленте, м.

Полюсное расстояние

,

,

Т.к.

![]() ,

0.68 < 0.702, тогда точка А находится во

втором квадранте, то положение точки

отрыва А определяется углом наклона

конвейера β=4˚, β=10˚

,

0.68 < 0.702, тогда точка А находится во

втором квадранте, то положение точки

отрыва А определяется углом наклона

конвейера β=4˚, β=10˚

![]() ,

,![]() .

.

|

t |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

x |

1,6 |

3,2 |

4,8 |

6,4 |

8 |

9,6 |

11,2 |

12,8 |

14,4 |

16 |

|

y |

4,8 |

19,4 |

43,7 |

77,8 |

121,6 |

175,1 |

238,3 |

311,3 |

393,9 |

486,4 |

Сопротивление в загрузочном устройстве было определено при тяговом расчете.

![]()

Рис. 3 Траектория движения частиц груза в загрузочном устройстве

Расчет и выбор тормоза.

Тормоз для конвейеров выбирают по тормозному моменту Мтна валу электродвигателя. Этот момент препятствует обратному движению рабочего органа конвейера под действием силы тяжести перемещаемого груза при отключении электрического питания. Требуемый тормозной момент на валу электродвигателя:

![]()

Выбираем типоразмер тормоза: тормоз ТКГ-300 ОСТ 24.290.08-82, имеющий следующие параметры: Тт.н. = 800Нм;Dт.ш. = 300мм;Вк = 140мм;hшт тах = 50мм;Lуст = 500мм;ттор = 80кг. Типоразмер электрогидравлического толкателя – ТГМ-50.