- •Введение

- •1.Описание кривошипного пресса

- •1.1.Теоретические сведения

- •1.2. Устройство и его составные части

- •1.3. Основные технические данные

- •2. Определение параметров кривошипных машин

- •2.1. Расчет мощности электродвигателя

- •2.2. Определение основных кинематических параметров кривошипных машин

- •2.3. Определение крутящего момента

- •2.4. Расчёт коленчатого вала

- •2.5. Расчет шатуна на прочность

- •2.6. Ползун и направляющие ползуна

- •2.7. Расчет зубчатых передач

- •Заключение

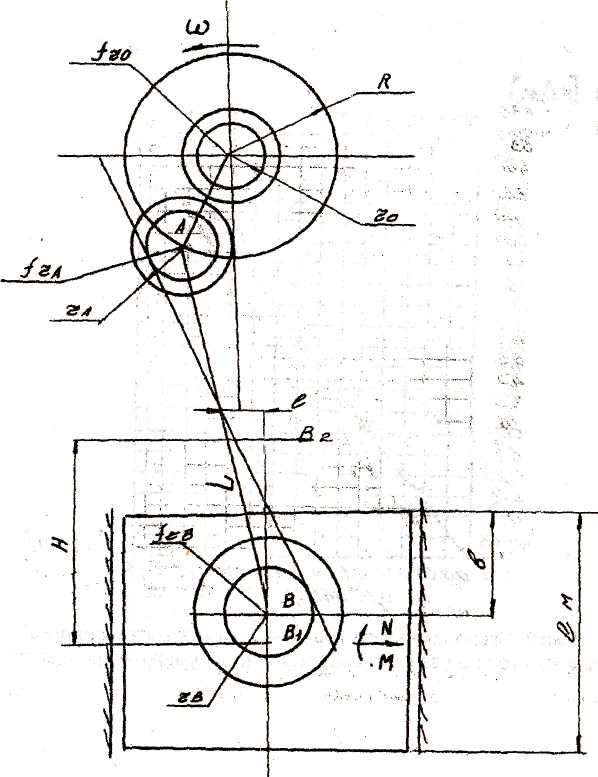

2.2. Определение основных кинематических параметров кривошипных машин

П ри

проектировании кривошипных машин

необходимо установить

их кинематические параметры, т.е.

определить законы изменения

перемещений, скоростей и ускорений

исполнительного звена -

ползуна, найти максимальные значения

этих параметров, а также их

значения в период рабочего хода (рисунок

2.1.).

ри

проектировании кривошипных машин

необходимо установить

их кинематические параметры, т.е.

определить законы изменения

перемещений, скоростей и ускорений

исполнительного звена -

ползуна, найти максимальные значения

этих параметров, а также их

значения в период рабочего хода (рисунок

2.1.).

Рисунок 2.1. Кинематическая схема кривошипно-ползунного механизма

Путь ползуна определяется следующей зависимостью:

Sα = R[(1-cosα)+(λ/4)(1-cos2α)], (9)

Sα =70[(1-cos5)+(0,1/4)(1- cos2×5)]=0,24 см.

d0=0,14√Р×10-3=0,14√0,4=0,09 м,

R=0,08×d0=0,08×0,09=0,007 м

и рассматривается через 5-10° угла α.

Скорость ползуна пресса определяется по формуле:

V = πRno/30(sinα +(λ/2)sin2α), (10)

V =3,14×0,7×15/30(sin5+(0,1/2) sin2×5) = 0,1 м/с

и рассчитывается через 5-10°α,

где n0 - число оборотов кривошипа.

Ускорение ползуна определяется формулой:

j = (πRn0/30)2R(cosα+λ cos2α),

j = (3,14×0,7×15/30)2×0,7(cos5+0,1 cos2×5) = 0,93 м/с2 .

2.3. Определение крутящего момента

Крутящий момент на коленчатом валу реального механизма (с учетом сил трения):

Mk = Pmk = P(mku + mkf), (12)

где mku = R(sinα +(λ/2)sin2α); (13)

mku =0,7(sin5+(0,1/2) sin2×5=0,06 м.

С незначительной погрешностью mkf можно принять независящим от α:

mkf = f[(1+λ)r0+λ ra+ r0(1+(l0/lk)+ r0(l0/lk)], (14)

mkf =0,03[(1+0,1)0,045+0,1×0,4+0,045(1+(0,18/0,26)+0,045(0,18/0,26)]=0,026 м.

Мk = 400(0,06+0,03) = 36 кНм.

2.4. Расчёт коленчатого вала

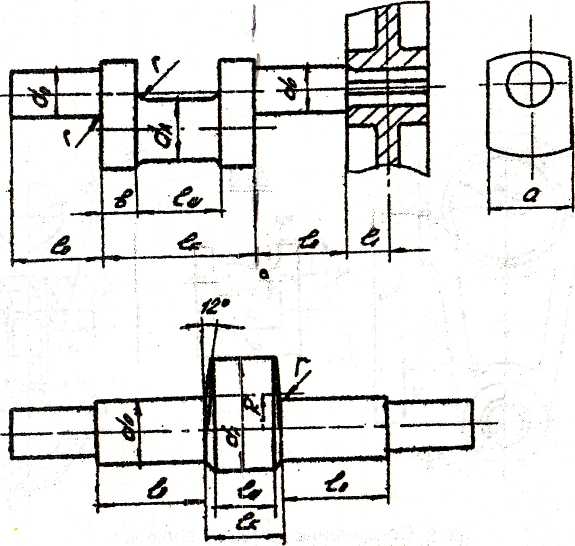

В зависимости от типа пресса выбирают конструкцию привода главного вала, который может быть одноколенчатым, двухколенчатым, эксцентриковым, кривошипным. По номинальному усилию пресса на основании имеющихся эмпирических соотношений (рисунок 2.2.) определяют размеры вала. Полученные размеры округляют и выбирают материал вала (табл.9) [2].

Р исунок

2.2. Размеры коленчатых валов:

исунок

2.2. Размеры коленчатых валов:

а - одноколенчатых;

б - эксцентриковых;

Расчетным является сечение В-В

Усилие, допускаемое прочностью коленчатого вала, в сечении В-В

Pa= (15)

Pa

(15)

Pa 3×275/1,3×0,8√0,004×0,182×1,65+2,5(0,5×0,026+0,085×0,092)

=155кНм

3×275/1,3×0,8√0,004×0,182×1,65+2,5(0,5×0,026+0,085×0,092)

=155кНм

Коэффициенты n и Кэ принимаются по табл.8[2]; Фσв и Фτв определяются по графикам, mk - по формулам (13),(14) значения угла αн принимаются по табл.14[2].

Максимальное нормальное напряжение:

σmax=

,

(16)

,

(16)

где Mиз= (l0+lk/2)×Pa=(0,18+0,26/2)× 155 = 49,5 кНм,

σmax=

=

650 МНм.

=

650 МНм.

Максимальное касательное напряжение:

τmax= ,

(17)

,

(17)

τmax= = 133,7 МНм.

= 133,7 МНм.

Коэффициент запаса прочности на изгиб:

nσ

=

, (18)

, (18)

nσ

= =

0,37,

=

0,37,

где σa - амплитуда цикла

σa = σmax/2 = 650/2= 325,04 МНм, (19)

σm – среднее напряжение цикла

σm= 0. (20)

Коэффициент запаса прочности по касательным напряжениям:

nτ

= ,

(21)

,

(21)

nτ

=

= 1,1.

= 1,1.

τa=τmax/2 , (22)

τa= 133,7/2 = 66,8 МНм.

τm = τmax/2. (23)

Общий коэффициент запаса прочности:

N= ,

(24)

,

(24)

n= ,

,

где Ψτ, Ψσ - коэффициенты, учитывающие влияние постоянной составляющей цикла на усталостную прочность (см. табл.9) [2];

ξσ , ξτ - масштабный фактор (табл.10) [2];

kσ, kτ - коэффициенты эффективной концентрации напряжений (табл.11) [2].