- •Раздел 1. Общие вопросы производства черных металлов и сплавов

- •Раздел 2. Подготовка руд к плавке и производство чугуна

- •2.1. Сырые материалы, применяемые при производстве черных металлов. Железные руды: определение, классификация, оценка качества.

- •2.3. Подготовка железных руд к доменной плавке. Производство окисленных окатышей.

- •2.4. Профиль доменной печи. Основное и вспомогательное оборудование.

- •2.5. Доменный процесс. Восстановление оксидов в доменной печи. Образование чугуна и шлака. Газодинамика и теплообмен в доменной печи.

- •2.7.Бездоменное получение железа с применением твердых восстановителей.

- •2.6. Интенсификация процесса

- •2.8 Бездоменное получение железа с использованием газообразных восстановителей.

- •3..1 Классификация стали

- •3.2. Основные реакции сталеплавильного производства. Шлакообразование. Состав и свойства сталеплавильных шлаков и их роль в технологическом процессе.

- •Материалы, используемые при производстве стали

- •3.4 Конвертерное производство стали. Нормативный цикл конвертерной плавки. Общее устройство основного оборудования.

- •Раскисление и легирование стали в ковше

- •Обработка металла вакуумом

- •Продувка металла инертными газами в ковш

- •Внеагрегатная десульфурация

- •3.11. Десульфурация стали с использованием синтетических шлаков, твердых и порошкообразных смесей. Влияние обработки на качество готового металла.

- •3.12. Вакуумирование жидкой стали в ковше: способы и технологии, применяемое оборудование. Влияние вакуумирования на качество готового металла. Комплексная обработка жидкой стали в ковше.

- •3. Метод порционной вакуумной обработки dh.

- •4. Циркуляционная вакуумная обработка rh.

- •5. Вакуумная установка ковш — печь (метод.Asea—skf).

- •3.14. Непрерывные сталеплавильные процессы: варианты технологических схем и применяемого оборудования. Современное состояние и перспективы развития.

- •4.1. Оборудование для разливки стали. Способы разливки стали. Сравнение показателей разливки сверху и сифоном.

- •4.2. Структура стального слитка. Кристаллическая и химическая неоднородность. Явление усадки.

- •4.3. Непрерывная разливка стали. Технология и преимущества непрерывной разливки. Виды машин непрерывного литья заготовок.

4.1. Оборудование для разливки стали. Способы разливки стали. Сравнение показателей разливки сверху и сифоном.

Из плавильных печей сталь выпускают в ковш, который мостовым краном переносят к месту разливки стали. Из ковша сталь разливают в изложницы или кристаллизаторы (машины для непрерывного литья заготовок). В изложницах или кристаллизаторах сталь затвердевает и получают слитки, которые подвергаются прокатке, ковке.

Изложницы – чугунные формы для изготовления слитков. Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями. Слитки с квадратным сечением переделывают на сортовой прокат: двутавровые балки, швеллеры, уголки. Слитки прямоугольного сечения – на листы. Слитки круглого сечения используются для изготовления труб, колёс. Слитки с многогранным сечением применяют для изготовления поковок.

Спокойные и кипящие углеродистые стали разливают в слитки массой до 25 тонн, легированные и высококачественные стали – в слитки массой 0,5…7 тонн, а некоторые сорта высоколегированных сталей – в слитки до нескольких килограммов.

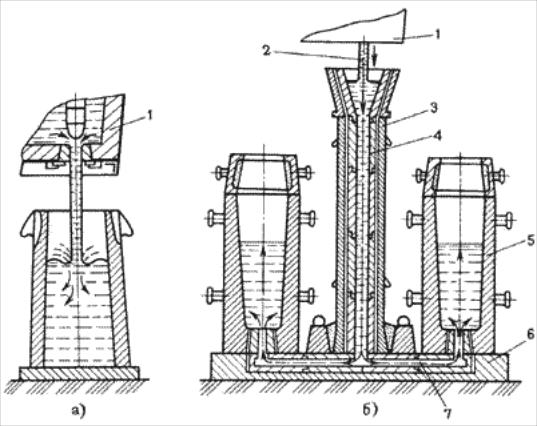

Рисунок 1 – Разливка стали в изложницы

а – сверху; б – снизу (сифоном)

В изложницы сверху сталь разливают непосредственно из ковша 1. При этом исключается расход металла на литники, упрощается подготовка оборудования к разливке. К недостаткам следует отнести менее качественную поверхность слитков, из-за наличия пленок оксидов от брызг металла, затвердевающих на стенках изложницы. Применяется для разливки углеродистых сталей.

При сифонной разливке одновременно заполняются несколько изложниц (4…60). Изложницы устанавливаются на поддоне 6, в центре которого располагается центровой литник 3, футерованный огнеупорными трубками 4, соединённый каналами 7 с изложницами. Жидкая сталь 2 из ковша 1 поступает в центровой литник и снизу плавно, без разбрызгивания наполняет изложницу 5. Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько изложниц. Используют для легированных и высококачественных сталей.

Непрерывная разливка стали состоит в том, что жидкую сталь из ковша 1 через промежуточное разливочное устройство 2 непрерывно подают в водоохлаждаемую изложницу без дна – кристаллизатор 3, из нижней части которого вытягивается затвердевающий слиток 5.

4.2. Структура стального слитка. Кристаллическая и химическая неоднородность. Явление усадки.

Кристаллизация стали сопровождается окислением примесей, их перераспределением по объему слитка и другими процессами. Совокупность всех процессов, в конечном счете, и определяет качество слитка стали.

Обычно слиток спокойной стали характеризуется наличием следующих зон:

поверхностный слой 1 мелких кристаллов;

зона 2 столбчатых кристаллов;

внутренняя зона 3 различно ориентированных кристаллов;

«конус осаждения» 4 из мелких неориентированных кристаллов внизу слитка;

«мост» 5 плотного металла в верхней части слитка из хорошо сформировавшихся неориентированных кристаллов.

В верхней прибыльной части слитка сосредоточена усадочная раковина 6.

Рис.1 Строение слитка спокойной стали

В отличие от спокойной стали, кипящая сталь раскислена не полностью, и содержит некоторое количество растворенного кислорода. Поэтому во время разливки и после ее окончания сталь в изложнице "кипит", т.е. происходит окисление углерода по реакции [С] + [О] = СО с выделением пузырей СО.

Окисление углерода и образование пузырей СО происходит на поверхности формирующихся при затвердевании стали кристаллов (на поверхности раздела твердой и жидкой фаз). Значительная часть пузырей СО, выделяющихся при кипении, остается в слитке. В дальнейшем они завариваются при прокатке.

Для уменьшения неоднородности состава готовой стали кипение вскоре после наполнения изложницы прекращают, накрывая слиток кипящей стали массивной металлической крышкой (механическое закупоривание) или раскисляя металл в верхней части изложницы алюминием (химическое закупоривание).

В слитках кипящей стали не образуется концентрированной усадочной раковины. Усадка здесь рассредоточена по многочисленным газовым полостям. Форма слитка кипящей стали отличается от формы слитка спокойной стали. Поскольку в слитке отсутствует усадочная раковина нет необходимости применять изложницы, расширяющиеся кверху. Кипящую сталь разливают в сквозные изложницы, расширяющиеся книзу. Это упрощает процесс раздевания слитков — изложницу просто тянут вверх, стягивая со слитка.

Рисунок 1. Строение, слитка кипящей стали:

а — механически закупоренного; б — химически закупоренного слитка кипящей стали;

1 — плотная наружная корочка; 2 — зона сотовых пузырей; 3 — промежуточная плотная зона; 4 — зона вторичных пузырей; 5 — скопление пузырей СО; 6 — скопление пузырей и усадочных пустот; 7 — мост плотного металла

Механически закупоренный слиток кипящей стали, так же как и слиток спокойной стали, имеет снаружи корку из мелких равноосных кристаллов, далее зону столбчатых кристаллов и в середине крупные неориентированные кристаллы. Наряду с этим слиток характеризуется расположением газовых пузырей (пузырей СО) в определенном порядке. На продольном темплете слитка можно отметить следующие зоны (рис. 1, а):

наружную корку 1 без пузырей;

зону 2 продолговатых сотовых пузырей;

промежуточную плотную зону 3;

зону 4 вторичных округлых пузырей;

плотную среднюю зону 5 со скоплением пузырей в ее верхней части.

Химически закупоренный слиток металла (рис. 1, б) имеет в нижней части зону коротких сотовых пузырей и в верхней - скопление усадочных пустот и пузырей, над которыми, как правило, расположен мост плотного металла.

Усадочными раковинами называются пустоты в отливках, образующиеся в результате изменения объема металла в жидком состоянии и при затвердевании в процессе усадки. Уменьшение объема металла при охлаждении в твердом состоянии не изменяет относительного объема раковины.

Ее появление обусловлено понижением уровня жидкого металла относительно затвердевшей наружной оболочки отливки вследствие термического сжатия металла и уменьшения объема при переходе его в твердое состояние.

Практикой работы литейных цехов и экспериментальными исследованиями установлено, что:

а) основная часть объема усадочной раковины состоит из усадки затвердевания и увеличивается с увеличением последней;

б) объем усадочной раковины больше у тех металлов и сплавов, у которых больше коэффициенты объемной усадки В жидком состоянии;

в) усадочная раковина тем больше, чем больше разность между температурами центра отливки и корки в момент ее образования.

Следовательно, чем ниже температура заливки металла, тем меньше усадочная раковина. Она меньше также при заливке в нагретые формы по сравнению с заливкой в холодные (в сухие формы по сравнению с сырыми), больше — у толстостенных отливок. Раковины могут быть сравнительно крупных размеров — макрораковины, сконцентрированные в одну или несколько полостей в той части отливки, которая затвердевает последней.