Лабораторные работы1 / Лабораторная работа №3

.docЛабораторная работа №3

Металлографические методы исследования.

Цель работы - ознакомление с методами металлографического анализа металлических материалов и контроля качества конструкционных материалов.

Рабочие задание:

-

Проанализировать визуально поверхности изломов лабораторных образцов и охарактеризовать их.

-

Провести доступные глазу макроанализ сварных швов, и запротоколировать обнаруженные поверхностные дефекты.

-

По макроструктуре, выявленной травлением, охарактеризовать обнаруженные внутренние дефекты и качество сварки.

Оборудование и реактивы:

Биологический и металлографический микроскопы, макрошлифы образцов для механических испытаний, исследований сварных соединений и видов изломов, 4-5% раствор азотной кислоты.

Ход работы:

Методы механических испытаний.

Целью механических испытаний материалов является определение технических свойств или их совокупности, которые с наибольшей полнотой будут характеризовать надежность работы соответствующих изделий. В зависимости от условий нагружений различают статическое и динамическое испытания. При статических испытаний нагрузка нарастает медленно, а при динамических она прилагается с ударом или с большой скоростью.

В процессе производства металла (выплавки, разливки в слитки, горячей и холодной деформации, механической обработки, сварки, термической обработки) формируется структура, но одновременно возникают и частично "залечиваются* дефекты металлургического производства. Металлографический анализ предусматривает выявление дефектов, особенностей структуры и, как следствие, прогнозирование поведения металлов в эксплуатационных условиях.

Металлографический анализ включает стандартные испытания и экспертизные исследования в заводских условиях. Структуру металлов и сплавов можно изучать на различном уровне, поэтому методы испытания подразделяют на макро- и микроскопические.

Макроскопический анализ предусматривает изучение изломов и макрошлифов невооружённым глазом (или с помощь» лупы до 30 х). Изучение изломов называется фактографией. В качестве объектов исследования могут быть стандартные образцы после ударного изгиба или аварийные (инициированные) изломы изделия при экспертизной работе. Фактография может проводиться невооружённые пазом или с помощью лупы. При этом получают информацию о наличии дефектов и характере разрушения.

Дефекты подразделяет на поверхностные и внутренние. К поверхностным относятся дефекты, которые полностью или частично входят на поверхность материала. Обычно они образуются в процессе пластической обработки металла (ковки и прокатки) и представляют собой раскованные или раскатанные дефекты литья (раскатанные пузыри, трещины), а также шлифовочные и термические трещины.

Внутренние дефекты располагаются вблизи под поверхностной зоны и внутри металла. К ним относятся усадочные раковины, поры, рыхлости, расслоения, неметаллические включения, газовые пузыри.

никель медь

Дефект полировки

Кроме дефектов при первичном осмотре изломов устанавливают характер разрушения (хрупкий, вязкий, хрупковязкий, вязкохрупкий) и его особенности (внутризеренный, межзеренный).

Микроскопический анализ является основный при исследований структуры металлических материалов. Он проводится на микрошлифах, полученных на металлическом объекте небольшого размера, вырезанном из наиболее ослабленного или нагруженного сечения изделия. Объект шлифуется на 4 - б шлифовальных бумагах, затем полируется и поверхность образца подвергается травлению обычно в слабых растворах кислот.

Основными механическими свойствами являются:

Механические свойства – характеристики определенного поведения материала под действием внешних механических сил.

Прочность – свойство материала сопротивляться деформации и разрушению под действием напряжений.

Пластичность – способность принимать остаточную деформацию, не разрушаясь.

Упругость – характеризуется модулем нормальной упругости (жесткости). Это сопротивление упругой деформации при растяжении.

Вязкость – способность поглощать механическую энергию внешних сил за счет пластической деформации.

Твердость – сопротивление проникновению стандартного тела в его поверхность (наконечник, не деформируется при испытании).

Конструкционная прочность – комплекс механических свойств, обеспечивающий надежную и длительную работу материала.

Усталостные повреждения – повреждения, возникшие при действии технических нагрузок образующие трещины.

Разрушение – процесс зарождения и развития в металле трещины приводящий к разделению его на части.

Надежность – свойство материала противостоять хрупкому разрушению.

Коррозионостойкость – способность сопротивлению коррозионному воздействию среды.

Долговечность – сопротивление постепенному разрушению, которое обеспечивается работоспособность деталей в течение заданного времени.

Износостойкость – сопротивление изнашиванию в условиях трения.

Изнашивание – процесс постепенного разрушения поверхности слоев материала, путем отделения его частиц под влиянием сил трения.

Жаропрочность – способность сохранять прочность при повышенных температурах >500˚C.

Испытание на угол изгиба.

Метод применяется для определения способности металла или сварного шва выдерживать заданную пластическую деформацию, характеризующуюся углом загиба. До появления первой трещины.

Испытания на ударную вязкость.

Для оценки вязкости материалов и установления их склонности к переходу из вязкого в хрупкое состояние проводят испытание надрезанных образцов на маятниковом копре. Испытывают образцы сечением 10х10мм с концентраторами напряжений: U – образный, V – образный, T – образный (с усталостной трещиной).

Ударную вязкость обозначают соответственно KCU, KCV, KCT.

Образец устанавливают на опорах копра надрезом в сторону противоположную удару ножа маятника, который поднимают на определенную высоту. На разрушение образца затрачивается работа

A= P(H-h)(Дж), где Р – вес маятника; H, h – высота до и после работы.

Ударная вязкость:

KCU (KCV, KCT) = A/F0 (Дж/м)

Это отношение полной работы, расходуемой при ударном изломе образца с надрезом к рабочей площади поперечного сечения вместе надреза.

Макроскопический анализ.

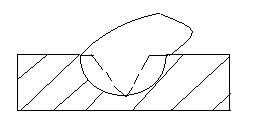

Дефекты сварных соединений.

Н

Подрезы

Примеры изломов металла:

Холодный

хрупкий излом

Горячий излом

Зона долома

Зона

развития усталостной трещины

Вязкий

излом