- •Ивановский государственный энергетический университет

- •Лекция 1

- •1. Физические основы деформационного упрочнения металлов

- •1.1 Параметры состояние поверхностного слоя деталей машин

- •Субструктура

- •Задание 1.1

- •2.2 Образование и размножений дислокаций

- •Задание 2.1

- •3.2. Физические основы разрушения металлов

- •Задание 3.1

- •4.2.2 Водородное охрупчивание

- •4.2.3 Отличия водородного изнашивания от водородного охрупчивания

- •4.2.4 Методы уменьшения и предупреждения водородного изнашивания

- •4.3 Абразивное изнашивание

- •4.4 Окислительное изнашивание

- •4.5 Изнашивание вследствие пластической деформации

- •4.6 Изнашивание вследствие диспергирования

- •4.7 Изнашивание в результате выкрашивания вновь образуемых структур

- •4.8 Коррозия

- •4.9 Кавитационное изнашивание

- •4.9.1 Гидродинамическое изнашивание

- •4.9.2 Вибрационная кавитация

- •4.10 Эрозионное изнашивание

- •4.11 Схватывание и заедание поверхностей при трении

- •4.12 Изнашивание при фреттинг- коррозии

- •4.13 Трещинообразование на поверхности трения

- •4.13.1 Усталостное изнашивание

- •4.13.2 Трещинообразование термического происхождения

- •4.14 Избирательный перенос при трении

- •4.14.1 Использование избирательного переноса в узлах машин

- •Задание 4.1

- •5.2 Классификация методов отделочно-упрочняющей обработки деталей машин

- •5.2.1 Упрочнение с созданием пленки на поверхности

- •5.2.2 Упрочнение с изменением химического состава поверхностного слоя металла

- •6.2. Расчет глубины деформационного упрочнения поверхностного слоя

- •6.2.1 Расчет приближенного значения накопленной деформации поверхностного слоя

- •Задание 6.1

- •Задание 6.2

- •Лекция 7

- •7. Алмазное выглаживание

- •7.1 Силы, возникающие при алмазном выглаживании

- •7.2 Трение и смазка

- •7.3 Инструменты для выглаживания

- •7.4 Вибровыглаживание

- •Задание 7.1

- •8.2 Азотирование

- •8.3 Термодиффузионное хромирование

- •8.4 Силицирование

- •8.5 Оксидирование

- •8.6 Фосфатирование

- •8.7 Сульфидирование

- •8.8 Гальванические покрытия поверхностей деталей машин

- •8.8.1 Электрическое хромирование

- •8.8.2 Железнение

- •8.9 Электромеханический способ упрочнения детали

- •Задание 8.1

- •9.1 Лазерное упрочнение

- •9.1.1 Лазерная наплавка

- •9.1.2 Лазерное оборудование

- •9.2 Электронно-лучевая обработка

- •9.2.1 Электронно-пучковое оборудование

- •9.3 Методы детонационного и плазменного нанесения покрытий

- •9.3.1 Оборудование для детонационного нанесения покрытия

- •9.3.2 Плазменное поверхностное упрочнение деталей

- •9.3.3 Оборудование для плазменного упрочнения деталей

- •Техническая характеристика установки мпу-4:

- •9.3.4 Технологические варианты плазменного упрочнения деталей

- •Задание 9.1

- •10.2 Ионное распыление

- •10.3 Магнетронное распыление

- •10.4 Ионное осаждение покрытий

- •10.5 Ионно-диффузионное насыщение

- •10.6 Ионное легирование (имплантация)

- •Задание 10.1

- •Задание 10.2

- •Лекция 11

- •11. Магнитное упрочнение деталей машин

- •11.1 Методы магнитной обработки

- •11.2 Сущность магнитной обработки

- •Задание 11.1

- •12.1.1 Выбор материалов для трущихся деталей

- •12.1.2 Выбор материалов при конструировании узлов трения

- •12.1.3 Числовые критерии работоспособности материалов в парах трения

- •12.1.4 Правила сочетания материалов

- •12.1.5 Пористость материала

- •12.1.6 Расположение материалов пар трения по твердости

- •12.1.7 Замена в узлах машин трения скольжения трение качения

- •12.1.8 Учет температурных деформаций детали

- •12.1.9 Способы установки узлов, уменьшающие дополнительные нагружения при монтаже и в эксплуатации

- •12.1.10 Защита рабочих поверхностей пар трения от загрязнения

- •12.2 Методы повышения износостойкости деталей и узлов трения машин в эксплуатации

- •12.2.1 Изменение свойств смазочного материала при эксплуатации

- •12.2.2 Отложения на деталях и в смазочной системе

- •12.2.3 Пенообразование

- •12.2.4 Обкатка машин

- •Задание 12.1

- •Ответ 5.1

- •Ответ 7.3

- •Ответ 11.2

- •Ответ 12.1

- •Ответ 12.2

2.2 Образование и размножений дислокаций

Дислокации возникают при кристаллизации или охлаждении кристаллов после исчезновения жидкой фазы.

В теории дислокации рассматриваются множественные механизмы возникновения дислокаций. Все они сводятся к возникновению локальных участков концентрации напряжений на границе твердых и жидких фаз. Эта концентрация возникает в результате термических градиентов, изменения состава и структуры кристалла, наличие примесей, вакансий, различных случайностей рода кристаллов, размножение зародившихся на первых этапах кристаллизации дислокаций и др.

В поликристаллических

телах (металлах) кристаллы (зерна)

отличаются пространственной ориентацией.

Внутри зерен существуют субзерна, в

которых имеются блоки, разориентированные

относительно друг от друга на угол менее

10![]() .

Границы зерен и блоков являются

источниками зарождения дислокаций.

.

Границы зерен и блоков являются

источниками зарождения дислокаций.

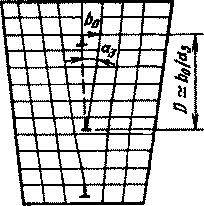

Рис.2.6. Схема малоугловой границы.

На рис.2.6 показана малоугловая граница блоков. Решетки блоков упруго сопрягаются во всех областях, кроме тех, в которых находятся дислокации. Расстояние между дислокациями в границе определяется:

![]() ,

,

где: b - вектор

Бюргерса;

![]() -

угол разориентирования зерен.

-

угол разориентирования зерен.

Возникновение дислокаций приводит к возникновению дефектов упаковки, т.е. нарушению чередования слоев кристаллической решетки.

Дислокации, возникшие при кристаллизации, имеют свойства размножаться или исчезать при пластической деформации, термообработки или других видах энергетического воздействия. Одна из моделей размножения дислокаций при пластической деформации, предложенная Франком и Ридом, представлена на рис.2.7.

Имеем отрезок

дислокации АВ=L (а), закрепленный на

концах. На этот отрезок действует

нормальная сила

![]() .

Под действием возрастающего напряжения

линейная дислокация ведет себя как

упругая нить - она выгибается. Из условия

равновесия напряжении, препятствующее

этому изгибу, определяется

.

Под действием возрастающего напряжения

линейная дислокация ведет себя как

упругая нить - она выгибается. Из условия

равновесия напряжении, препятствующее

этому изгибу, определяется

![]() ;

;

где: G- модуль сдвига; b- вектор Бюргерса; R- радиус кривизны.

Рис.2.7. Схема действия источника Франка- Рида.

Максимальное

значение этого напряжения

![]() соответствует

R=L/2 (рис.б).

соответствует

R=L/2 (рис.б).

Последующее

увеличение длины будет идти при

напряжениях, меньших

![]() .

.

Дальнейший цикл размножения дислокаций ясен из рис.2.7.в, г. Цикл завершается образованием замкнутой петли дислокации, а участок АВ подготавливается для генерации новой петли.

Пластическая деформация и термическая обработка приводят к увеличению плотности дислокаций.

Пример.

Монокристалл-

10![]() …10

…10![]() см

см![]()

Отожженный

монокристалл- 10![]() …10

…10![]() см

см![]()

Отожженный

поликристалл- 10![]() …10

…10![]() см

см![]()

Металлы после

холодного пластического деформирования-

10![]() …10

…10![]() см

см![]()

Контрольные задания

Задание 2.1

Как по геометрическому признаку подразделяются структурные несовершенства?

Задание 2.2

Что такое поверхностная дислокация?

Задание 2.3

Как определить количество точечных дефектов?

Лекция 3

3. Механизм изнашивания деталей, пар трения и рабочих органов

3.1. Основные понятия

Пара трения - совокупность двух подвижно сопрягающихся поверхностей деталей в реальных условиях службы или испытаний: Пара трения образуется соприкасающимися поверхностями деталей, входящих в машинный узел

Износ - изменение размеров и формы детали в результате изнашивания. Износ выражают в единицах длины, объема или массы.

Интенсивность изнашивания - отношение износа детали к пути трения или объему выполненной работы.

Скорость изнашивания - отношение износа детали к времени, в течение которого происходило изнашивание.

Износостойкость - величина, обратная интенсивности или скорости изнашивания.

Взаимодействие поверхностей может быть механическим или молекулярным.

Механическое взаимодействие выражается во взаимном внедрении и зацеплении неровностей поверхностей в совокупности с их соударением в случае скольжения грубых поверхностей.

Молекулярное взаимодействие проявляется в виде адгезии и схватывания.

Адгезия же только обуславливает необходимость приложения касательной силы для относительного сдвига поверхностей, но и может привести к вырывам материала.

Схватывание свойственно только металлическим поверхностям и отличается от адгезии более прочными связями.

Молекулярное взаимодействие обязательно при разрушении масляной пленки.

Изменения на поверхностях трения обязаны деформации, повышению температуры и химическому действию окружающей среды.

Изменения, вызванные деформацией, заключаются в следующем.

Многократные упругие деформации из-за несовершенства структуры материала приводят в определенных условиях к усталостному выкрашиванию поверхностей качения, а многократные упругие деформации микронеровностей поверхностей скольжения разрыхляют структуру.

Пластическое деформирование изменяет структуру материала поверхностного слоя. Пластическое деформирование твердых тел складывается из четырех наиболее важных элементарных процессов: скольжения по кристаллографическим плоскостям (скольжение в отдельных зернах поликристаллического тела происходит обычно по нескольким плоскостям, число которых возрастает с повышением напряжения); двойникования кристаллов; отклонения атомов от правильного расположения в решетке и их тепловое движение; разрушения структуры.

Разрушение структуры— это заключительный этап пластической деформации по мере увеличения силового воздействия при однократном нагружении. Смещение кристаллических зерен сопровождается частичным нарушением сцепления, в результате при возрастании напряжения или многократном их повторении происходит ослабление, разрыхление, а в дальнейшем и разрыв структуры.

Пластическая деформация при температуре ниже температуры рекристаллизации приводит к наклепу поверхностного слоя - его упрочнению. Однако у самой поверхности структура несколько ослаблена, микротвердость понижена. Микротвердость достигает максимума на некоторой глубине, далее уменьшаясь до исходной.

При сильно отличающихся по твердости структурных составляющих материала и многократном воздействии нагрузки происходит вначале интенсивное изнашивание мягкой основы, вследствие этого повышается давление на выступающие твердые составляющие, они вдавливаются в мягкую основу, некоторые из них дробятся и перемещаются дополнительно под действием сил трения. В результате такого избирательного изнашивания поверхность обогащается твердыми структурными составляющими и приобретает строчечную структуру.

Влияние повышения температуры.

Если по условиям службы или в результате трения температура поверхностных слоев выше температуры рекристаллизации металла, то поверхностный слой не наклепывается, а пребывает в состоянии повышенной пластичности, размягчения — происходит выглаживание поверхности за счет растекания всего металла или только одной составляющей сплава.

Высокая температура и пластическая деформация способствуют диффузионным процессам; в итоге возможно обогащение поверхности некоторыми элементами (например, поверхности стали углеродом), коагуляция отдельных структурных составляющих, взаимное диффузионное растворение материалов деталей пар трения.

При интенсивном локальном повышении температуры (температурной вспышке) и последующем резком охлаждении поверхности окружающей холодной массой металла на поверхности могут образоваться закалочные структуры. Этому способствует высокое давление (от нагрузки), снижающее температуру, при которой происходят структурные превращения.

Пластическая деформация, возможные высокие температурные градиенты и структурные превращения, каждое в отдельности и совместно вызывают напряжения в материале, которые могут влиять на его разрыхление.

Химическое действие среды заключается в следующем.

В среде воздуха на обнаженных при изнашивании чистых металлических поверхностях образуются окисные пленки в результате действия кислорода газовой фазы или содержащегося в масле и его перекисях. Окисные пленки предохраняют поверхности от схватывания и связанного с ним глубинного вырывания и являются важным фактором не только при трении без смазочного материала и граничной смазке, но и при полужидкостной смазке. Опыты в вакууме, в среде азота, аргона и гелия при трении без смазочного материала и при граничной смазке, когда образование окисных пленок исключалось (могло быть только за счет кислорода в масле), показали весьма высокую интенсивность изнашивания поверхностей трения.

Металлические поверхности, взаимодействуя с химически активными присадками в масле, покрываются пленками химических соединений, роль которых аналогична роли окисных пленок. Пленки эффективно защищают поверхность от изнашивания, если скорость их образования превышает скорость изнашивания.

Возможно насыщение поверхности углеродом в результате разложения смазочного материала при высокой температуре.

Агрессивные жидкости и газовые среды активизируют изнашивание.

Разрушение поверхностей трения, обнаруживаемое визуально или под микроскопом, происходит в виде отдельных элементарных процессов, сочетание которых зависит от материалов и условий трения. Элементарные виды разрушения поверхностей трения следующие.

Микрорезание. При внедрении на достаточную глубину твердая частица абразива "или продукта износа может произвести микро-резание материала с образованием микростружки. Микрорезание при трении и изнашивании проявляется редко, так как глубина внедрения недостаточна для резания при назначаемых нагрузках.

Царапание (пластическое оттеснение). Вдавившийся участок поверхности или частица при скольжении оттесняет перед собой и в стороны и подминает под себя материал, оставляя царапину. Последняя обрывается при выходе внедрившегося элемента из зоны фактического контакта, при раздроблении частицы, ее впрессовывании или уносе за пределы области трения. Повторное царапание по одной трассе с одной и той же интенсивностью в парах трения бывает редко, чаще происходит царапание, при котором зона пластического оттеснения перекрывает ранее образовавшуюся царапину. Поверхность трения покрывается царапинами, расположенными почти параллельно пути скольжения, а между царапинами располагается материал, претерпевший многократную пластическую деформацию, наклепанный и перенаклепанный, т. е. исчерпавший способность пластически деформироваться. При нагружении в таком участке легко образуются трещины, с развитием которых материал отделяется от основы.

Очевидно не только скользящие, но и перекатывающиеся частицы могут оставить на поверхности царапины. Внедрившаяся частица, упираясь при своем движении в твердую составляющую материала, может отклониться в сторону, и поэтому направление царапины на поверхности не следует строго направлению перемещения детали.

Отслаивание. Материал при пластическом течении может оттесняться в сторону от поверхности трения и после исчерпания способности к дальнейшему течению отслаиваться. В процессе течения материал наплывает на окисные пленки и теряет связь с основой. Если при линейном и точечном контакте тел напряжения по глубине слоя больше сопротивления усталости материала, то при работе образуются трещины, приводящие к чешуйчатому отделению материала. Такое явление встречается на закаленных или цементованных деталях. Дефекты металла в виде шлаковых включений, свободного цементита и т. п. и значительные растягивающие остаточные напряжения способствуют отслаиванию.

Выкрашивание — это распространенный вид повреждения рабочих поверхностей деталей в условиях качения. Для выкрашивания характерна произвольная форма язвинок с рваными краями. Могут выкрашиваться: твердые структурные составляющие сплава после того, как износится его мягкая основа; частицы белого слоя; островки основной массы серого чугуна, окаймленные графитовыми включениями; частицы антифрикционного металлического слоя при усталостных повреждениях; твердые окисные пленки (на железоуглеродистых и алюминиевых сплавах); частицы металлизационного покрытия и др.

Выкрашиванию способствуют высокие растягивающие остаточные напряжения в поверхностном слое после обработки, трещины после цементации, закалки или старения, а также значительные термические напряжения, возникающие при трении или вследствие неудовлетворительной смазки.

Непосредственно выкрашиванию предшествует образование и развитие трещин, ограничивающих единичные малые объемы от остального материала. Таким образом, трещинообразование является составной частью процесса выкрашивания, а также отслаивания. Трещинообразование из-за термических напряжений может охватить значительную площадь и на определенной стадии развития трещин может даже служить браковочным признаком, поэтому оно должно рассматриваться как особый вид повреждения поверхностей трения.

Глубинное вырывание возникает при относительном движении сцепившихся тел, когда образовавшийся вследствие молекулярного взаимодействия спай прочнее одного или обоих материалов. Разрушение происходит в глубине одного из тел. Поверхности разрушения у пластичных материалов представляют собой выступающие вытянутые по направлению движения гребни и суживающиеся в глубь материала конусы. Прилегающие к местам вырывов участки пластически деформируются в большей или меньшей степени. Вырванный материал остается на сопряженной поверхности. Это одна из причин переноса материала при трении. Может наблюдаться процесс схватывания отдельных составляющих сплава, остальные составляющие уносятся в смазочный материал или уходят из зоны трения.

При изнашивании разрушение поверхностей может происходить в субмикроскопических масштабах, когда вместе со смазочным материалом или воздухом уносятся обломки кристаллических образований. Продукты износа могут быть от размеров неразличимых пылинок до нескольких миллиметров; чистые поверхности в процессе образования окисляются, сами продукты износа в дальнейшем дробятся, слипаются, прилипают и впрессовываются в сопряженные поверхности. Продукты износа участвуют в процессе изнашивания в качестве промежуточной среды между поверхностями трения. Взаимное внедрение, глубинное вырывание, адгезия, заклинивание и впрессовывание продуктов износа предопределяют перенос материала с одной поверхности трения на другую.

Перенос материала с одной поверхности на другую свойствен всем видам трения, кроме трения при жидкостной смазке, и обнаруживается при таких технологических операциях, как резание, клепка и сборка болтовых соединений: металл переносится с пневматического молотка на заклепки, с ключа на гайки, с резца на металл. Перенос материала происходит отдельными частицами, средний размер которых имеет вполне определенную величину для данных условий трения. Трение без смазочного материала по сравнению с трением при граничной смазке может снизить перенос в 20 000 раз и более, главным образом за счет уменьшения среднего размера частиц. Перенос материала на металлическую поверхность может играть роль стимулятора коррозии металлической поверхности.

Переносматериала не характеризует износ поверхностей трения. Перенесенная частица может многократно переходить с одной поверхности трения на другую и обратно. Износ будет в том случае, если перенесенная частица уйдет из зоны трения. Это связано с процессами прямого и обратного переносов и зависит от конечного механизма отрыва перенесенной частицы, в частности, от ее окисления или же от возникновения неблагоприятных напряжений на границе раздела между частицей и подложкой.