- •Влияние химического состава, фазового и структурного состояния на свойства материалов Учебное пособие

- •Введение

- •1. Некоторые вопросы строения веществ.

- •1.1 Межатомное взаимодействие.

- •1.2 Типы химических связей.

- •1.3 Кристаллическая структура твердых тел.

- •1.4. Дефекты кристаллических решеток.

- •1.4.1 Точечные дефекты решетки

- •1.4.2 Линейные дефекты кристаллической решетки.

- •1.4.3 Поверхностные дефекты кристаллической решетки.

- •1.4.4 Объёмные дефекты кристаллической решетки.

- •1.4.5 Энергетические дефекты кристаллической решетки.

- •1.5 Основы теории сплавов

- •1.6 Диаграммы состояния сплавов и закономерности Курнакова.

- •Формирование структуры материалов.

- •Кристаллизация жидкостей Условия образования зародышей в жидкости

- •Рост зародышей кристаллов

- •Формирование структуры материалов при кристаллизации.

- •Формирование структуры при конденсации.

- •Особенности воздействия на структуру материалов в твердом состоянии.

- •Превращения с изменением состава твердых фаз.

- •Распад пересыщенных растворов или старение.

- •Эвтектоидное превращение.

- •Мартенситное превращение

- •Рекристаллизация

- •Отжиг для снятия внутренних напряжений

- •1.7 Элементы зонной теории твердых тел

- •2.1 Электропроводность диэлектриков

- •2.1.1 Влияние температуры на электропроводность диэлектриков

- •2.1.2 Влияние напряженности поля на электропроводность диэлектриков

- •2.2 Поляризация диэлектриков

- •2.2.1 Упругая поляризация

- •2.2. 2 Виды поляризации релаксационного типа.

- •2.2.3 Особенности поляризации в активных диэлектриках

- •2.3 Диэлектрические потери

- •2 3.1 Влияние температуры на тангенс угла потерь неполярных диэлектриков

- •2.3.2 Влияние частоты электрического поля на тангенс угла потерь неполярных диэлектриков.

- •2.3.3 Влияние температуры на тангенс угла потерь в полярных диэлектриках

- •2.3.4. Влияние частоты электрического поля на тангенс угла диэлектрических потерь для полярных диэлектриков

- •2.4 Пробой диэлектриков

- •2.4.1 Электрический пробой газов

- •2.4.1.1 Влияние частоты электрического поля на электропрочность газов

- •2.4.2 Электрический пробой твердых диэлектриков

- •2.4.4 Электрохимический пробой диэлектриков.

- •3. Магнитные материалы

- •3.1 Общие положения

- •3.2. Природа ферромагнетизма.

- •3.2.1 Доменная структура ферромагнетиков.

- •3.2.2 Кривая намагничивания

- •3.3 Основные классы магнитных материалов.

- •3.3.1 Промышленные магнитомягкие материалы

- •3.3.1.1 Материалы для работы в постоянных и низкочастотных полях Железо

- •Электротехническая сталь

- •3.3.2 Магнитомягкие материалы для работы в слабых полях

- •3.3.3 Магнитомягкие материалы, предназначенные для работы в высокочастотных полях.

- •3.4 Магнитотвердые материалы

- •3.4.1 Промышленные магнитотвердые материалы.

- •3.4.2. Дисперсионно твердеющие сплавы

- •3.4.3 Деформируемые магнитотвердые материалы.

- •3.4.4 Магнитотвердые ферриты

- •3.4.5 Высококоэрцитивные магниты.

- •4. Проводниковые материалы

- •4.1 Материалы высокой электропроводности.

- •4.2 Материалы высокого удельного сопротивления.

- •4.2.1 Сплавы на основе меди.

- •4.2.2 Никель-хромовые сплавы.

- •4.2.3 Железохромалюминиевые сплавы

- •4.2.4 Сплавы на основе благородных металлов.

- •4.3 Материалы электрических контактов

- •4.3.1 Зажимные контакты

- •4.3.2 Цельнометаллические контакты

- •4.3.3 Материалы разрывных контактов.

- •4.3.4 Материалы скользящих контактов.

- •5. Полупроводниковые материалы

- •5.1 Элементарные полупроводники.

- •5.2 Полупроводниковые химические соединения.

- •5.2.1 Соединения типа aivbiv.

- •5.2.2 Полупроводниковые соединения типа аiiiвv.

- •5.2.3 Полупроводниковые соединения типа аiiвvi

- •Список использованной литературы

- •1. Некоторые вопросы строения веществ. 4

- •2. Диэлектрические материалы 48

- •3. Магнитные материалы 74

- •4. Проводниковые материалы 88

- •5. Полупроводниковые материалы 95

Эвтектоидное превращение.

Эвтектоидным

называется превращение твердой фазы в

две новые твердые фазы. Типичным примером

такого превращения является распад

твердого раствора углерода в железе с

ГЦК решеткой (аустенита) на феррит

(твердый раствор углерода в железе с

ОЦК решеткой) и цементит (химическое

соединение Fe3C).

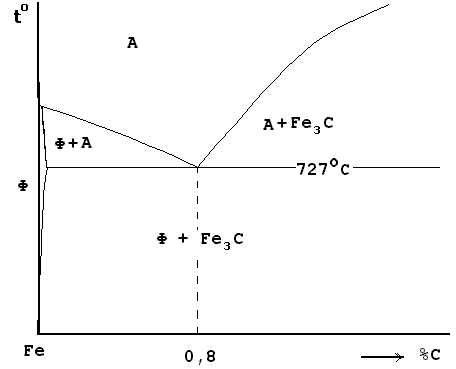

В сплаве железа с углеродом, содержащем

0,8 % (по массе) углерода при температурах

выше 727С термодинамически

устойчивым является аус Рисунок

2 Участок диаграммы Fe-Fe3C тен

тен

При охлаждении сплава, содержащего 0,8 %С, с температур превышающих 727 С происходит распад аустенита на феррит и цементит. Распад формально напоминает превращение жидкости в две твердые фазы – эвтектическое превращение. Поэтому такой распад называют эвтектоидным. Следует иметь в виду, что химический состав аустенита и образующихся новых фаз – феррита и цементита существенно различаются. Поэтому существенную роль в превращении будут иметь диффузионные процессы.

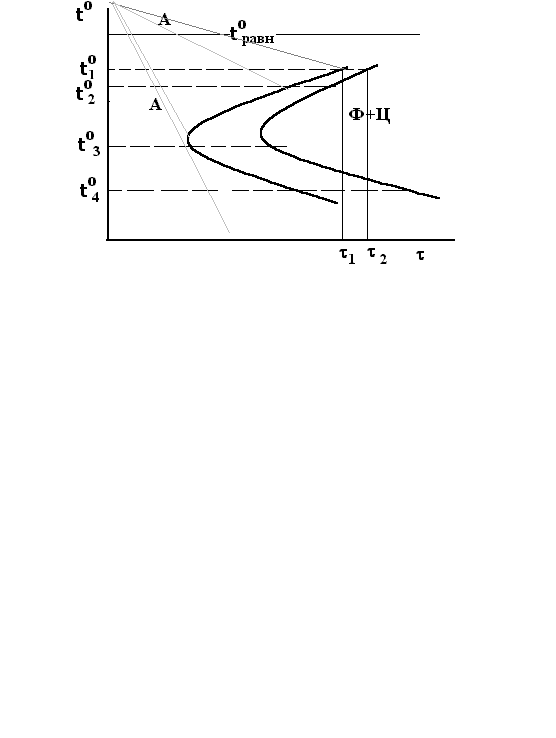

Для более глубокого понимания формирования структуру построим диаграмму изотермического распада – графическую зависимость между количеством фаз, временем и температурой материала.

Рис. Диаграмма изотермического распада эвтектоидного сплава Fe-Fe3C.

При охлаждении сплава из области аустенита строго до 727 С аустенит находится в термодинамическом равновесии с ферритом и цементитом. Поэтому, превращения аустенита в феррито-цементитную смесь произойти не может. Если сплав резко переохладить до температурыt1(поместив достаточно тонкий образец в соляную ванну с температуройt1), то через некоторое время1начнется превращение аустенита в феррит и цементит, а через время2превращение закончится. По мере увеличения переохлаждения время необходимое для начала превращения сокращается, поскольку увеличивается разница в уровнях свободной энергии фаз. Однако при достаточно большом переохлаждении время необходимое для начала и завершения превращения вновь возрастает. Это связано с тем, что при больших степенях переохлаждения снижается скорость диффузионных процессов.

Диаграмма изотермического распада удобна также тем, что наклон зависимости «температура - время» представляет собой скорость охлаждения. Рассмотрим особенности формирования структуры при различных скоростях охлаждения.

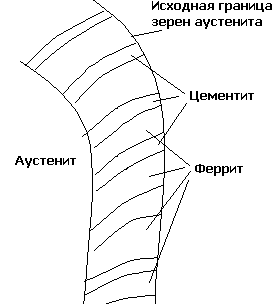

При охлаждении сплава с малыми скоростями пересечение диаграммы изотермического охлаждения с линией изменения температуры наблюдается при высокой температуре. Следовательно, из-за малой степени переохлаждения аустенита в нем образуется малое количество зародышей новых фаз феррита и цементита. Поскольку химический состав исходной фазы и образующихся из него новых фаз существенно различается, то для превращения необходимо диффузионное перемещение атомов. Активнее всего диффузия развивается по границам зерен, поэтому зародыши феррита и цементита образуются на границах зерен аустенита. После формирования частиц феррита и цементита появляются новые границы раздела «феррит - аустенит» и «цементит – аустенит». По

вновь

образовавшимся границам продолжается

диффузия соответст вующих

элементов к растущим частицам.

вующих

элементов к растущим частицам.

Рисунок 3

В результате этого процесса аустенит превращается в пластинчатую смесь феррита и цементита.

При медленном охлаждении стали из области аустенита – отжиге стали (производится путем охлаждения вместе с печью), превращение начинается при малом переохлаждении (см. рис ). Поскольку термодинамическая движущая сила процесса не велика, то зародыши феррита и цементита получаются крупными. В итоге формируется грубопластинчатая смесь феррита и цементита с суммарной толщиной пластин феррита и цементита 1 мкм. Такую смесь принято называть перлитом (от французского словаpearlite– разноцветный, радужный). При травлении полированного шлифа канавки на границах раздела «феррит- цементит» образуют дифракционную решетку. Поэтому при исследовании структуры методом оптической микроскопии перлит выглядит как разноцветное пятно.

При увеличении скорости охлаждения аустенита – охлаждении на воздухе (охлаждение из области аустенита на воздухе называют нормализацией) превращение начинается при большем переохлаждении, поэтому зародыши феррита и цементита имеют меньшие размеры. Суммарная толщина пластин феррита и цементита составляет 0,25-03 мкм. Такую смесь называют сорбитом.

Дальнейшее увеличение скорости охлаждения, охлаждение из области аустенита в масле (такую обработку называют одинарной обработкой) приводит к формированию троостита - феррито-цементитной смеси с суммарной толщиной пластин феррита и цементита 0,1-0,15 мкм.

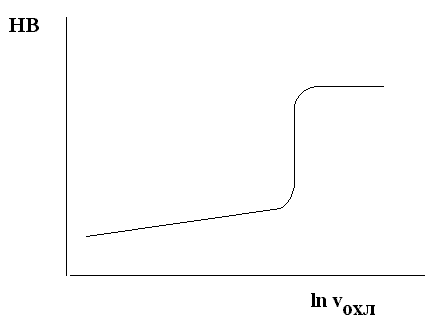

Таким образом, при эвтектоидном распаде увеличение скорости охлаждения ведет к измельчению частиц образующихся фаз. Следовательно, увеличивается суммарная протяженность границ раздела фаз и затрудняется движение дислокаций. Иначе говоря, увеличение скорости охлаждения ведет к монотонному росту прочности материала. При достаточно высоких скоростях охлаждения монотонный рост прочности (и твердости) стали прекращается, поскольку эвтектоидное превращение сменяется мартенситным.

Рис. Зависимость твердости стали (HB) от логарифма скорости охлаждения.