- •Лекция № 1 де 1 Основные понятия и определения дисциплины введение

- •Лекция № 2 де 2 Инструментальные материалы и конструкции металлорежущих инструментов

- •2.1. Инструментальные углеродистые и легированные стали

- •2.2. Инструментальные быстрорежущие стали

- •2.3. Инструментальные твердые сплавы

- •2.5. Минералокерамические и сверхтвердые инструментальные материалы

- •Абразивные материалы

- •Риунок 1.1 – Эффективность высокоскоростного резания инструментом из керамики и сверхтвердых материалов:

- •3.2 Конструкции резцов

- •3.9. Фасонные резцы

- •Лекция №4 де 4. Общие сведения о технологической оснастке. Краткая характеристика станочных приспособлений.

- •4.2. Основные элементы и механизмы приспособлений

- •4.2.1. Установочные элементы

- •Р исунок 2.1 – Конструкции опорных штырей

- •4.2.2. Зажимные устройства

- •4.2.4. Направляющие элементы и элементы для точного расположения приспособления на станке.

- •4.2.5 Делительные, фиксирующие и вспомогательные устройства и элементы

- •4.2.6 Корпуса приспособлений

- •4.5. Механизированные приводы технологической оснастки

- •4.5.1 Пневматические поршневые приводы

- •4.5.2 Диафрагменные пневмоприводы (пневмокамеры).

- •4.5.3 Гидравлические приводы

- •4.5.4 Пневмогидравлические приводы

- •4.6. Расчет зажимных усилий типовой технологической оснастки.

- •4.6.1 Расчет тяговой силы привода при проектировании кулачковых патронов с механизированным приводом

- •4.7 Методика проектирования станочной оснастки

- •Лекция №5 де 5: металлорежущие станки

- •5.1 Металлорежущие станки как основное технологическое оборудование машиностроительных заводов

- •5.2. Классификация и кинематические основы металлорежущих станков

- •§ 4.3. Типовые детали и механизмы станков

- •1. Устройство токарного станка

- •2. Токарные автоматы

- •§ 4.7. Сверлильные и расточные станки

- •§ 4.8. Фрезерные станки

- •§ 4.9. Строгальные, долбежные и протяжные станки

- •§ 4.10. Шлифовальные и доводочные станки

3.9. Фасонные резцы

Фасонные резцы широко применяются в серийном, крупносерийном и массовом производстве при обработке фасонных деталей на автоматах, полуавтоматах и других станках. Применяются призматические, круглые и тангенциальные резцы из быстрорежущей стали или с пластинами из твердого сплава. Точно изготовленные фасонные резцы при правильной установке их на станках обеспечивают высокую производительность, точность формы и размеров обрабатываемых деталей по 1Т8-1Т12 и поверхность с Ка =0,63- 2,5 мкм.

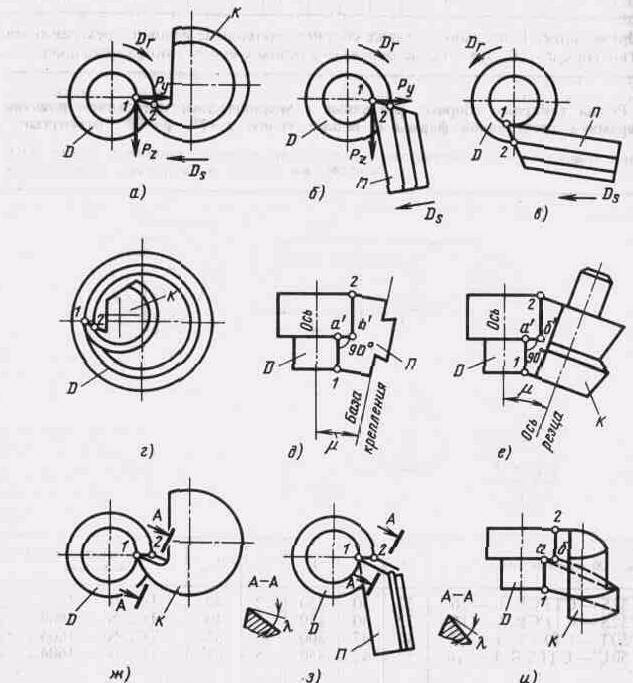

Рисунок 3.10 – Типы фасонных резцов:

D —деталь; А—круглые; П— призматические резцы; 1—2— режущая кромка: Dr —главное движение; Ds —движение подачи

Лекция №4 де 4. Общие сведения о технологической оснастке. Краткая характеристика станочных приспособлений.

Станочные приспособления вместе со вспомогательным контрольно-измерительным инструментом называют технологической оснасткой.

Основания для применения приспособлений:

невозможность выполнения обработки в некоторых случаях.

сокращение вспомогательного времени и повышение производительности труда;

повысить стабильность выдерживаемых размеров и точность обработки;

повысить качество выпускаемой продукции;

облегчить условия труда рабочих.

Станочными приспособлениями называют дополнительные устройства к станкам, предназначенные для установки и закрепления обрабатываемых деталей. В зависимости от вида обработки их подразделяют на сверлильные, фрезерные, расточные, токарные и др. типы. Приспособления для установки и закрепления режущего инструмента принято называть вспомогательным инструментом. К ним относятся оправки, державки, патроны, резцедержатели.

По степени специализации приспособления, применяемые в машиностроении, подразделяются на универсальные, универсальные приспособления применяют в единичном и мелкосерийном производстве для изготовления широкой номенклатуры деталей. К ним относятся различные оправки, патроны (кулачковые и цанговые), тиски (ручные и машинные), поворотные столы, делительные головки и др. Их конструкции нормализованы или стандартизованы и для завода-потребителя эти приспособления не являются объектом проектирования.

Специализированные

Специализированные приспособления применяют для обработки группы однотипных деталей, например, валов, втулок, дисков, кронштейнов. Их выполняют на базе универсальных или нормализованных приспособлений путём использования дополнительных или сменных устройств, наладок в виде кондукторных плит, сменных кулачков для патронов, различных губок для тисков и др. Применение специализированных приспособлений эффективно в условиях серийного производства.

Специальные.

Специальные приспособления предназначаются для выполнения определенных операций механической обработки конкретной детали и представляют собой приспособления одноцелевого назначения. Они применяются в условиях крупносерийного и массового производства, так как являются наиболее трудоемкими и дорогими в изготовлении.

В соответствии с единой системой технологической подготовки производства (ЕСТПП) станочные приспособления классифицируются на:

Универсально-сборные приспособления (УСП);

Компоновки УСП собирают из заранее изготовленных стандартных деталей и сборочных единиц, изготовленных с высокой точностью (5..7 квалитеты). Они используются в качестве специальных приспособлений краткосрочного действия на определенной технологической операции. После выполнения операции УСП разбираются на элементы, которые в дальнейшем многократно используются в новых компоновках и сочетаниях. При использовании УСП исключаются этапы проектирования и изготовления приспособлений. Сборка УСП производится по чертежу детали и занимает от одного до нескольких часов. Эффективная область применения – опытное и мелкосерийное производство.

Сборно-разборные приспособления (СРП);

Сборно-разборные приспособления (СРП) собирают также из стандартных элементов, но менее точных. При сборке допускается мелкая доработка посадочных мест, подвижных соединений и неподвижных стыков. Используются как приспособления долгосрочного действия с последующей разборкой и использованием обратимых элементов в новых компоновках. Эффективно применение в единичном и мелкосерийном производстве.

Универсальные безналадочные приспособления (УБН);

неразборные специальные приспособления (НСП);

Неразборные специальные приспособления (НСП) собираются их стандартных деталей и сборочных единиц общего назначения как необратимые приспособления долгосрочного действия.

Универсальные наладочные приспособления (УНП);

Имеют сменные или подвижные элементы для установки различных деталей.

Специализированные наладочные приспособления (СНП).

Кроме того предусмотрена специальная группа агрегатных средств механизации зажима заготовок (АСМЗ).

По степени механизации и автоматизации приспособления подразделяются на ручные, механизированные, полуавтоматические и автоматические.

Использование станочных приспособлений в машиностроительном производстве позволяет:

Устранить разметку заготовок перед обработкой и исключить их выверку на станке по разметке;

Значительно повысить производительность труда в результате сокращения вспомогательного времени, увеличения числа одновременно обрабатываемых заготовок и числа одновременно работающих режущих инструментов, а также повышения режимов резания;

Обеспечить условия для многостаночного обслуживания нескольких станков одним рабочим;

Значительно облегчить труд рабочих-станочников и использовать рабочих с более низкой квалификацией;

Повысить точность изготовления деталей;

Расширить технологические возможности станков;

Создать условия для механизации или автоматизации станков;

Снизить себестоимость изготовления деталей и повысить конкурентоспособность выпускаемых изделий.

Выбор приспособлений зависит от типа производства, программы выпуска деталей, формы и габаритных размеров деталей, точности их изготовления и от технических требований, предъявляемых к деталям, подлежащим изготовлению.