- •Лекция 1. Краткая характеристика современного состояния надежности. Формирование оптимального качества оборудования.

- •Лекция 2. Основные законы и показатели надежности.

- •Лекция 3. Базовая и эксплуатационная надежности машин

- •Лекция 4. Трение и изнашивание деталей и узлов машин.

- •Лекция 5. Основные закономерности изнашивания

- •Лекция 6. Допускаемые и предельные износы деталей и механизмов машин.

- •Лекция 7. Диагностика металлорежущих станков и автоматических линий

- •Лекция 11. Восстановление работоспособности деталей и узлов оборудования. Восстановление деталей под ремонтный размер

- •Восстановление деталей склеиванием

- •Восстановление деталей способом пластического деформирования

- •Восстановление деталей сваркой и наплавкой

- •Восстановление деталей методом электролитического наращивания

- •Восстановление деталей напылением металла

- •Восстановление деталей пайкой

- •Электроискровая обработка деталей

- •Лекция 18. Восстановление работоспособности деталей и узлов машин

Восстановление деталей напылением металла

Напыление — один из способов нанесения металлических покрытий на изношенные поверхности. Сущность процесса состоит в распылении предварительно расплавленного материала струей воздуха, плазмы или пламенем газов и их смесей. Мелкие частицы расплавленного металла подаются на детали с высокой скоростью, деформируются при ударе об их поверхность, внедряются в ее неровности и образуют металлическое покрытие.

Преимущества способа — высокая производительность процесса в сочетании с простотой технологии и применяемого оборудования, а также высокая износостойкость покрытий и возможность нанесения их толщиной до 10 мм и более практически из любых металлов. Недостатки процесса — невысокая прочность сцепления покрытия с основным металлом при пониженной механической прочности.

По способу получения тепловой энергии для нагрева распыляемого материала напыляющие аппараты подразделяют на дуговые, газовые, высокочастотные и плазменные.

Дуговое напыление, схема которого показана на рис. 17.8., заключается в расплавлении электрической дугой исходного материала и напылении его струей сжатого воздуха на поверхность детали 1. Электрическая дуга горит между двумя проволоками 5, протягиваемыми роликами 4. Струя сжатого воздуха вытягивает дугу. Размер распыляемых частиц колеблется в пределах 10..50мкм. Скорость напыления на расстоянии 30 мм от сопла — до 250 м/с. Толщина напыленного слоя составляет от 20 мкм до 10 мм. Для электродугового напыления используют аппараты ЭМ-ЗА, ЭМ-9, ЭМ-б, ЭМ-10.

Газопламенное напыление осуществляют с помощью аппаратов (рис. 17.9.), в которых металлическая проволока или порошковые материалы распыляются ацетилене кислородным пламенем или пламенем других горючих газов в смеси с кислородом. При этом способе повышается прочность сцепления, уменьшаются размеры распыливаемых частиц металла и снижается его окисление. Недостатки — низкая производительность и сложность установки.

Для газопламенного напыления применяют аппараты ГИМ-1М, ГИМ-2М, МГИ-1-57, МГИ-2-65.

Рис 17.8. Схема дугового напыления деталей

1 — деталь, 2 — наплавляющие наконечники. 3 — воздушное сопло, 4 — подающие ролики. 5 — проволока

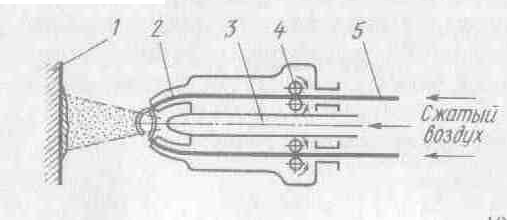

Рис. 17.9. Аппарат для газопламенного напыления;

1 — смесительная камера, 2 — канал для подвода кислорода, 3 — проволока, 4 — наплавляющая в гулка, 5 —канал для подвода ацетилена, 6 — воздушный канал, 7 –– пламя, 8 –– газометаллическая струя, 9 — деталь

Рис. 17.10. Аппарат для высокочастотного напыления;

1 — деталь, 2 — газометаллическая струя, 3 — концентратор тока, 4 — индуктор, 5 — воздушный канал, 6 — проволока, 7 —подающие ролики, 8 — направляющая втулка

Высокочастотное напыление основано на использовании принципа индукционного нагрева при плавлении исходного материала. Распылительные головки аппаратов (рис. 17.10.) работают по принципу концентратора вихревых токов высокой частоты или конического нагревательного индуктора. В качестве источников питания применяют ламповые генераторы токов высокой частоты ГЗ-46, ЛГП-30, ЛГПЗ-60.

Преимущества высокочастотного напыления — незначительное окисление металла и достаточно высокая механическая прочность покрытия, недостатки — сложность и высокая стоимость оборудования.

Плазменное напыление выполняют с помощью плазматронов, в которых плазмообразующий газ (аргон) протекает сквозь столб электрического разряда, частично или полностью ионизируется и превращается в плазму.

Плазмагрон состоит из катода и анода (сопла), охлаждаемых водой. От источника постоянного тока между катодом и анодом возбуждается электрическая дуга. Плазмообразующий газ, введенный в зону горения, ионизируется и выходит из сопла плазматрона в виде струи небольшого сечения. Высокая электропроводность плазменной струи значительно повышает плотность тока, температуру газа и скорость его истечения. Рабочая температура струи достигает 7000...15 000°С при скорости истечения до 1500 м/с.

Для плазменного напыления используют установки У ПУ-ЗМ, УМП-4-64, УМП-5-68, которые обеспечивают более высокие, чем при других способах напыления, механические свойства покрытия и более прочное его соединение с поверхностью детали. Покрытие обладает высокой износостойкостью и не снижает усталостной прочности детали. За счет высокой температуры плазменной струи можно наносить покрытия практически из любых материалов. Процесс полностью автоматизирован, что повышает производительность труда.

При плазменной наплавке проволокой можно использовать газопорошковую среду, которая служит как для защиты сварочной ванны, так и для использования порошка в качестве присадочного материала. В качестве плазмообразующего газа при распылении порошка кроме аргона применяют азот, водород, гелий.

Прочность сцепления повышается в 7...10 раз в случае оплавления покрытия при температуре, близкой к точке плавления нанесенного материала. Для плазменного напыления с последующим оплавлением наиболее пригодны порошковые сплавы на основе никеля, так называемые самофлюсующиеся порошковые материалы никельхромборкремниевой группы Ni — О — В — Si — С в виде гранулированных порошков.

Подготовка деталей к напылению включает в себя обезжиривание и очистку, механическую обработку, создание, шероховатости на поверхности детали (дробеструйной обработкой или накаткой зубчатым роликом) и защиту поверхностей, не подлежащих напылению.

После напыления обработка деталей состоит из медленного охлаждения их до температуры окружающей среды и механической обработки поверхности до требуемого размера. В зависимости от метода напыления, твердости покрытия, требуемой точности и шероховатости поверхностей применяют токарную обработку, растачивание или шлифование.