- •1. Нагнетательные машины

- •1. Гидродинамические насосы

- •2. Объемные насосы

- •3. Характеристики насоса

- •4. Кпд насоса

- •5. Насосы в нефтегазовом деле

- •6.Буровой насос

- •7. Скважинные насосные установки

- •8. Насосы для системы ппд

- •9. Насосы нефтяные для магистральных нефтепроводов

- •10 Классификация насосов

- •11 Поршневые насосы

- •12 Гидравлическая часть поршневого насоса

- •13 Клапан поршневого насоса

- •14 Теоретическая (идеальная) и Действительная подача подача поршневых насосов

- •15 Неравномерность подачи

- •16 Компенсаторы

- •17. Индикаторная диаграмма

- •18 Диагностика неисправностей

- •19 Расчет насоса

- •21 Термодинамические основы сжатия газов

- •22 Поршневые компрессоры

- •30 Многоступенчатое сжатие.

- •33 Центробежные компрессоры

- •34 Основные элементы центробежного компрессора

- •36 Регулирование режима работы компрессора

- •38 Осевой компрессор

- •1.Гидродинамический

- •40. Сравнение приводов

- •41. Преимущества гидропривода

- •42. Основные элементы гидропривода

- •43. Рабочая жидкость

- •44. Требования к рабочим жидкостям

- •45. Минеральные масла

- •50. Соединения гидролиний

- •51 Шестеренные насосы

- •53 Шестеренные насосы внутреннего зацепления

- •54 Роторно-винтовые насосы

- •55. Пластинчатые насосы и гидромоторы

- •58 Радиально-поршневой насос

- •59 Пластинчатый поворотный гидродвигатель

- •60 Кривошипно-шатунный поворотный гидродвигатель

- •62 Плунжерный гидроцилиндр одностороннего принципа действия

- •63 Поршневые гидроцилиндры

- •64 Телескопические гидроцилиндры

- •65. Гидроаккумуляторы

- •Классификация гидроаккумуляторов с механическим накопителем

- •68. Схемы установки фильтров

- •71. Запорно-регулирующие элементы гидроаппаратов:

- •72 Гидрораспределители

- •77 Уплотнения

- •81 Манжетные уплотнения возвратно- поступательных механизмов

- •82 Манжетные уплотнения вращающихся валов

- •85 Торцовые уплотнения

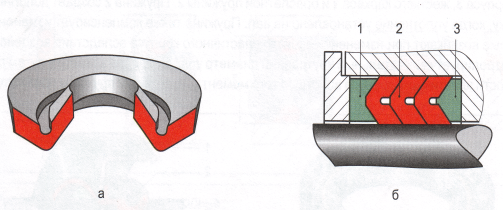

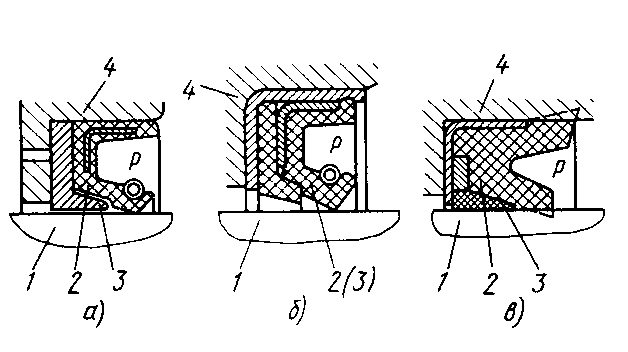

81 Манжетные уплотнения возвратно- поступательных механизмов

Манжета гидравлическая — уплотнение возвратно поступательного движения, предназначеные для уплотнения зазора между штоком (либо поршнем). Конструктивно манжеты гидравлические разделяют на поршневые, штоковые и универсальные (симметричные).

![]()

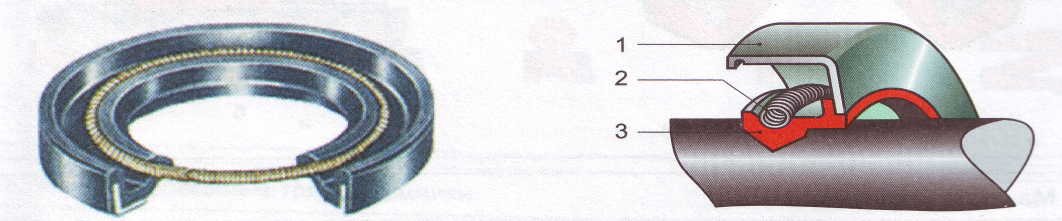

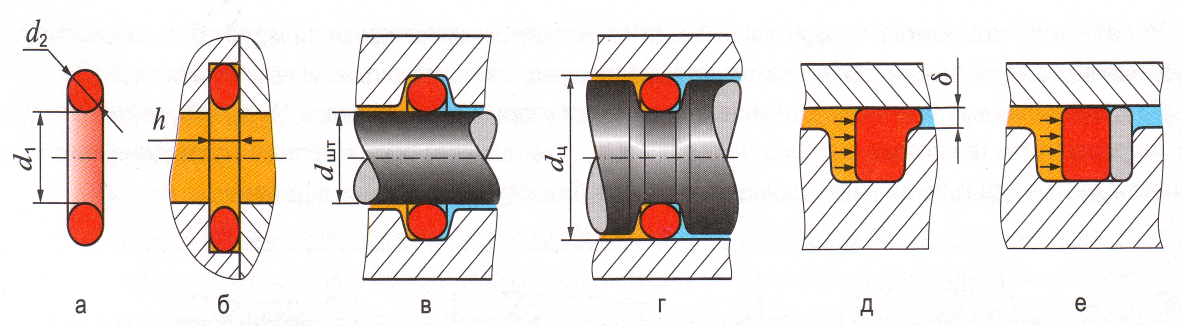

82 Манжетные уплотнения вращающихся валов

Манжета армированная — (в народе сальник) уплотнение вращательного движения, состоящее из металлического каркаса, пружины для необходимого преднатяга и уплотняющей рабочей кромки. Манжетные уплотнения могут иметь дополнительные уплотняющие кромки, предохраняющие от проникновения пыли или мелких твердых загрязняющих частиц. Изготавливаются согласно: ГОСТ 8752, DIN 3760, DIN 3761, PN-81/М-86960. Манжетные уплотнения валов хорошо себя зарекомендовали в следующих условиях эксплуатации:

давление (перепад давлений) p = 0,05...0,15 МПа;

контактные нагрузки в зоне прижатия уплотнителя (см. рис.) к валу pк < 1 МПа;

скорость скольжения V < 15...20 м/с;

температурный диапазон работы t = -50°C...+150°C;

герметичность (удельные утечки на единицу длины контакта за единицу времени) Q < 1,0 мм3/(м•с);

ресурс работы 1000...5000 часов.

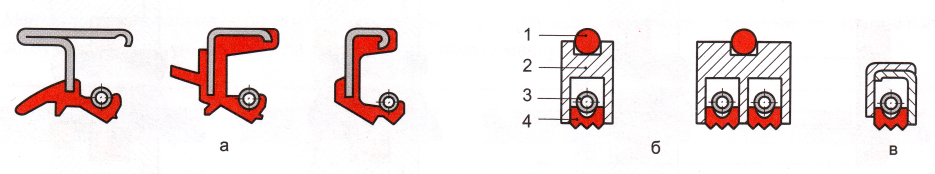

Манжетные уплотнения вращающихся валов для высоких давлений

83 Уплотнение резиновыми кольцами Широко применяемые резиновые кольца являются малогабаритными уплотнениями, обеспечивающими во многих случаях приемлемую степень надежности и долговечности.Уплотнения резиновыми кольцами применяются для запирания жидкости в подвижных соединениях при давлении до 100 кгс/см.кв, а с применением защитных шайб из фторопласта до 200 кгс/см.кв и выше; в неподвижных соединениях — до 300 кгс/см.кв и выше. Кольца могут применяться круглого, прямоугольного и Х-образного поперечного сечения. Уплотнения имеют малые потери на трение.

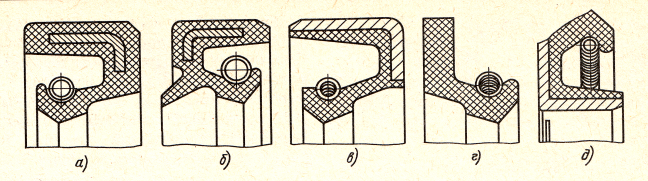

84 сальниковые уплотнения один из видов уплотнительных устройств подвижных соединений различных устройств и механизмов. В виду простоты своей конструкции это одно из самых распространённых и давно известных уплотнительных устройств. Названия сальниковая набивка, сальник, сальниковый узел и другие сохранились с тех времён, когда для уплотнения в этих устройствах использовалась пропитанная жиром пенька, в современной промышленности применяются другие материалы. Особенно широко сальники используются в трубопроводной арматуре, где они известны как уплотнение подвижных деталей (узлов) арматуры относительно окружающей среды, в котором применён уплотнительный элемент с принудительным созданием в нём напряжений, необходимых для создания требуемой герметичности. Также сальниковые устройства, работающие на том же принципе, широко применяются в различных промышленных, судовых, автомобильных механизмах. Кроме подвижных узлов, сальники могут использоваться для уплотнения неподвижного оборудования, например в трубных и кабельных проходках.

Суть сальникового устройства в том, что на внешней стороне крышки или корпуса в том месте, где через них проходит шток или шпиндель, создаётся сальниковая камера (иногда её называют сальниковая коробка[2]), в которую укладывается уплотнительный материал — сальниковая набивка. При помощи специальных устройств набивка поджимается вдоль оси шпинделя (штока), упираясь в стенки сальниковой камеры и уплотняя набивку. При сжатии набивки в ней создаются усилия, под действием которых она прижимается с одной стороны к стенке сальниковой камеры, а с другой — к цилиндрической поверхности шпинделя (штока). Таким образом создаётся герметичность и рабочая среда не проникает за пределы корпуса оборудования. В механизмах малых диаметров поджатие набивки производится накидной гайкой, больших — специальной деталью — сальником[3] — при помощи откидных или анкерных болтов с гайками (обычно двух)

Современная сальниковая набивка представляет собой, как правило, шнур или кольца из асбеста с графитовой пропиткой. Также используются безасбестовые уплотнительные материалы из фторопласта или на основе графита. Вместо набивки иногда применяются манжеты из резины. Также применяются и многие другие материалы, что определяется конкретными условиями эксплуатации