Типовые пневмоприводы

Комбинированные пневмогидравлические приводы

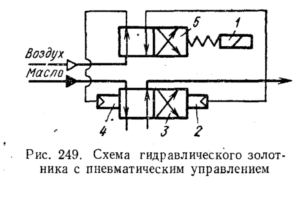

Применяются также схемы с сочетанием пневматики и гидравлики. Простейшим случаем является применение сжатого воздуха для привода распределительного золотника гидросистемьь

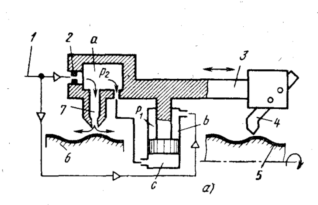

На рис. 249 приведена принципиальная схема подобного золотника с пневматической первой ступенью усиления. Основной золотник 3 гидросистемы

приводится в движение двумя пневматическими сервоцилиндрами 4 и 2, управляемыми пневматическим распределителем 5 с электромагнитом /.

В зависимости от положения сердечника электромагнита /, приводящего в движение вспомогательный пневмо-золотник, сжатый воздух подается к пневмоцилиндрам 4 или 2, чем и осуществляется требуемое управление основным распределительным золотником 3.

Пневмопривод с гидравлическим замедлителем

Вследствие высокой сжимаемости воздуха регулирование скорости пневматического исполнительного двигателя, и в частности обеспечение заданного закона движения поршня, крайне затруднительно. Ввиду этого для регу-

лирования скорости пневматических исполнительных двигателей применяются гидравлические регуляторы. В подобных комбинированных пневмо-гидравлических системах источником энергии служит сжатый воздух, а регулирование скорости движения поршня обеспечивается с помощью гидравлических устройств.

На рис. 250, а изображена схема такого привода, предназначенного для нерегулируемого ускоренного подъема и регулируемого с помощью дрос селя 3 опускания заслонки металлургической печи. При включении двухходового распределительного золотника / сжатый воздух от системы питания поступает в масляно-воздушный резервуар (посредник) 2 и, вытесняя из него жидкость в штоковую полость гидроцилиндра, перемещает поршень вниз, поднимая заслонку.

Для того чтобы устранить ограничение скорости подъема заслонки, установлен параллельно с дросселем 3 обратный клапан 4. В нерабочей (нижней) полости цилиндра установлен воздушный дроссель 6, создающий подпор в этой полости, способствующий устойчивости движения поршня 5.

При перестановке золотника 1 во второе положение воздух из резер вуара 2 удаляется в атмосферу, и заслонка под действием собственного веса опускается, вытесняя в бак жидкость из верхней полости цилиндра через регулируемый дроссель 3, с помощью которого регулируется скорость опускания заслонки.

Аналогичный привод с двумя масляно -воздушными посредниками 2,

![]()

силовым гидроцилиндром двустороннего действия и трехпозиционным золотником / в воздушной магистрали показан на рис. 250, б. В среднем положении золотника / линии подачи сжатого воздуха в оба посредника 2 перекрыты. В левом же положении распределителя сжатый воздух подается в левый посредник 2, откуда он вытесняет жидкость через обратный клапан 9 и трубопровод в левую, полость гидроцилиндра 7 и одновременно через обводной трубопровод в правую (штоковую) его полость. Ввиду разницы площадей поршня он в этом случае перемещается вправо, причем рабочей площадью является площадь сечения штока (см. рис. 28).

При перестановке золотника в левое положение сжатый воздух поступает в правый посредник 2 и вытесняет из него жидкость через обратный клапан 5 и трубопровод б в правую (штоковую) полость гидроцилиндра 7. Одновременно с этим жидкость по обводному трубопроводу 3 поступает к управляемому обратному клапану (гидрозамку) 9 (см. также рис. 87, б), который, соединив левую полость гидроцилиндра 7 с левым посредником, дает возможность жидкости удалиться из этой полости в посредник.

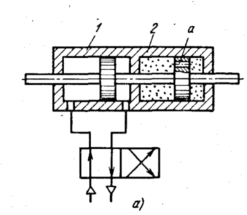

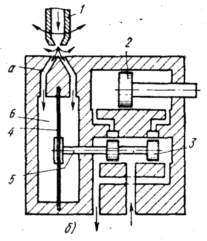

Применяют схемы с двумя цилиндрами, один из которых является силовым и второй тормозным. На рис. 251, а показана схема подобного пневмо-гидравлического привода с силовым пневматическим 1 и тормозным гидроцилиндрами 2, поршни которых помещены на общий шток. Торможение движения поршня пневмоцилиндра в этой схеме осуществляется дроссельным отверстием а в поршне тормозного гидроцилиндра 2.

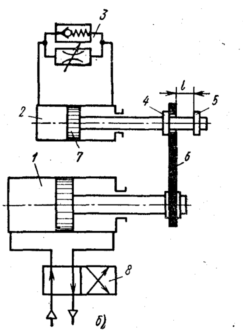

На рис. 251, б показана схема подобного механизма, примененного для регулирования скорости подачи инструмента сверлильного станка. С поршнем силового пневмоцилиндра / этой схемы, управляемого пневматическим четы-рехходовым распределителем 8~ связан на части пути поршень тормозного гидроцилиндра 2, служащего демпфером.

При подаче сжатого воздуха в левую полость пневмоцилиндра / его поршень перемещается вправо, причем в первой части своего хода на пути /, ограниченном упорами 4 и 5 на штоке гидроцилиндра 2, он перемещается ускоренно, поскольку гидравлический демпфер этому не препятствует. При приходе же рычага 6, установленного на поршневом штоке пневмоцилиндра /, к упору 5 скорость движени-я поршня пневмоцилиндра 1 ограничена сопротивлением дросселя регулятора скорости 3, через который должна быть выдавлена жидкость из левой полости цилиндра 2.

При обратном ходе поршня пневмоцилиндра / его скорость неограничена, поскольку жидкость, вытесняемая из левой полости тормозного

цилиндра 2, проходит через обратный клапан регулятора 3 в обход его дросселя. До прихода же рычага 6 к упору 4 поршень 7 тормозного цилиндра 2 не перемещается.

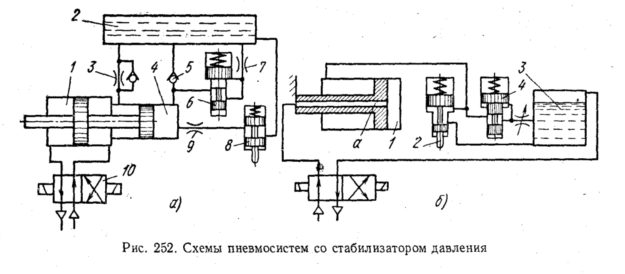

Для регулирования скорости применяют также стабилизаторы давления и перепускные клапаны, первые из которых обеспечивают постоянную скорость при переменной нагрузке и вторые — возможность быстрого перемещения с последующим медленным перемещением. На рис. 252, а показана схема механизма подачи сверлильного станка с применением указанного устройства. В схеме применен распределитель 10 с электромагнитным управлением. При подаче сжатого воздуха через этот распределитель в левую полость пневмоцилиндра / поршень последнего перемещается вместе с поршнем гидроцилиндра 4 вправо. При этом поршень гидроцилиндра 4 вытесняет через редукционный клапан 6, дроссели 7 и 9 и механически управляемый перепускной клапан 8 масло из правой своей полости в бак 2. Заполнение при этом жидкостью левой полости гидроцилиндра 4 происходит из бака 2 через обратный клапан.

В этот период происходит рабочее перемещение поршня пневмоцилиндра 1 и связанного с ним механизма подачи станка. Скорость этого перемещения определяется установкой дросселей 7 и 9.

В некоторый заданный момент перепускной клапан 8 с помощью кулачка, установленного на механизме подачи станка, переключается в закрытое положение, после чего жидкость отводится из гидроцилиндра 4 в бак лишь через редукционный клапан 6 и расположенный за ним дроссель 7, в результате движение поршня замедляется до значения, соответствующего регулировке этого дросселя.

По окончании рабочего хода распределитель 10 переключается, и сжатый воздух подается в правую полость пневмоцилиндра 1, перемещая его поршень влево. Масло вытесняется при этом из левой полости гидроцилиндра 4 в бак 2 через дроссель 3, с помощью которого регулируется скорость обратного хода.

В правую полость масло при этом поступает через обратный клапан 5.

Наличие в системе редукционного клапана 6 обеспечивает постоянный перепад давления на дросселе 7, а следовательно, и постоянный расход жидкости через него вне зависимости от нагрузки пневмоцилиндра 1. Этот расход может быть подсчитан для дросселя в виде отверстия в тонкой шайбе по уравнению (20). Принимая также во внимание выражение Q = vaFe, связывающее расход Q жидкости через дроссель со скоростью движения va поршня гидроцилиндра и его площадью F, можем написать

Схема аналогичной пневмогидравлической системы подачи силовой головки сверлильно-расточного станка показана на рис. 252', б. В системе применен один цилиндр 1, правая полость которого является пневматической и левая — гидравлической, причем цилиндр укреплен на подвижном корпусе головки станка, а его шток соединен с неподвижной частью станка.

Для перемещения цилиндра / вправо сжатый воздух подается через выполненный в штоке канал а в правую полость цилиндра. Перепускной клапан 2 в исходном положении системы удерживается упором на движущейся части станка в утопленном положении, в котором жидкость из левой полости цилиндра / вытесняется в бак без сопротивления, что соответствует быстрому перемещению силовой головки станка. После прекращения действия упора на клапан 2 жидкость из левой полости цилиндра 1 вытесняется через стабилизатор 4 скорости, в результате скорость цилиндра снижается до заданной величины, определяемой регулировкой дросселя этого стабилизатора.

Обратный ход силовой головки (ход цилиндра влево) совершается путем подачи сжатого воздуха в бак 3, из которого масло выдавливается воздухом через перепускной клапан 2 в левую полость цилиндра.

Приборы для обеспечения заданной цикличности операций

Во многих случаях требуется обеспечить в работе системы какой-либо машины заданную цикличность (заданные паузы) между ходами. В частности, в дискретных системах управления часто требуется обеспечить заданную выдержку времени между моментом подачи (или снятия) сигнала и началом срабатывания того или иного исполнительного устройства. Последнее достигается с помощью реле выдержки времени, принцип действия которого аналогичен действию гидравлического реле времени (см. рис. 86).

Конструктивно он отличается от гидравлического тем, что герметизация здесь выполнена резиновыми мембранами и манжетами. Длительность (время) выдержки определяется временем истечения некоторого объема воздуха через регулируемый дроссель.

Для создания пневматических реле выдержки времени используются процессы наполнения или опоражнивания через дроссель некоторого объема (ресивера). Время повышения или понижения давления до заданной величины регулируется, как и в аналогичных гидравлических устройствах, изменением объема ресивера или проходного сечения дросселя.

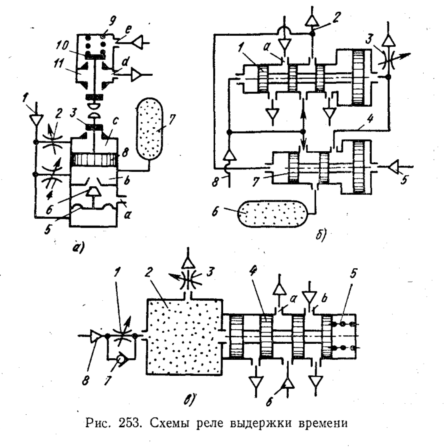

На рис. 253, а приведена схема одного из типов реле выдержки времени, в котором обеспечение времени осуществляется за счет наполнения ресивера через дроссель.

Реле состоит из двух дросселей 2 и 4, ресивера 7, командного поршня 8 и трехходового клапанного распределительного устройства 11, через которое питается исполнительный пневмодвигатель. Клапан 10 этого устройства постоянно закрыт и приводится в действие поршнем 8 реле выдержки времени по сигналам давления воздуха в ресивере 7. В нижнем положении этого поршня канал d пневмодвигателя перекрыт.

При пуске системы сжатый воздух поступает по трубопроводу /, от которого часть потока направляется через регулируемый дроссель 2 в верхнюю полость с цилиндра и через регулируемый дроссель 4 в нижнюю полость b этого цилиндра и ресивер 7. Одновременно с этим воздух поступает под мембрану 5 и, прогибая ее, отсекает с помощью клапана 6 ресивер 7 от атмосферы (от канала а).

По .истечении некоторого промежутка времени, определяемого объемом ресивера 7 и регулировкой дросселя 4, давление в ресивере, а следовательно, и в полости b под поршнем 8 повысится до величины, способной преодолеть силы сопротивления, действующие на поршень 8. При этом последний переместится в верхнее положение и своим упором открывает клапан 10. Одновременно с этим поршень 8 открывает также клапан 3, соединяя полость с с атмосферой, благодаря чему дальнейшее перемещение этого поршня в верхнее крайнее положение произойдет практически мгновенно, а следовательно, мгновенно появится сигнал в виде давления в выходном канале d. После снятия сигнала с входного трубопровода / путем сообщения его с атмосферой давление под мембраной 5 упадет, в результате клапан 6 откроется, соединяя полость Ъ и ресивер 7 с атмосферой, в результате поршень 8 под действием пружины 9 распределителя 11 переместится в нижнее положение, в котором канал d отключается от канала е питания.

На рис. 253, б показана схема реле, принцип действия которого основан на опоражнивании ресивера. Сжатый воздух поступает к входному трубопроводу 8 и перемещает золотник 1 в правое положение, в результате трубопровод 2, ведущий к рабочей полости исполнительного пневмодвигателя, соединяется с питающим трубопроводом 8 и канал а, соединенный со второй полостью двигателя, — с атмосферой. Одновременно сжатый воздух, поступающий от трубопровода 2 к левому торцу золотника 7, перемещает его в правое положение (изображено на рисунке), после чего начинается заполнение ресивера 6 до давления магистрали.

При подаче сигнала в виде давления сжатого воздуха к трубопроводу 5 золотник 7 вследствие разности площадей правого и левого торцов переключается в левое положение, в результате канал а соединяется с нагнетательной магистралью, а ресивер 6 — через регулируемый дроссель 3 с атмосферой.

Через некоторый промежуток времени давление в магистрали 4 понизится в результате разрядки ресивера до величины, при которой усилие, действующее на левый торец золотника 1, преодолевает силы сопротивления устройства, и золотник переключается в правое положение, в котором выходной трубопровод 2 соединяется с магистралью, а канал а — с атмосферой.

После снятия управляющего сигнала с входного трубопровода 5 золотник 7 перемещается в правое положение под действием давления сжатого воздуха, подаваемого из трубопровода 2.

Ресивер соединяется с магистралью, и цикл повторяется.

На рис. 253, в представлена схема реле, в котором длительность выдержки определяется одновременной регулировкой наполнения и опоражнивания проточного ресивера 2 постоянного объема. Сжатый воздух от трубопровода 8 поступает к регулируемому дросселю 1, заполняет ресивер 2 и одновременно через дроссель 3 выходит в атмосферу.

При соответствующей регулировке сопротивлений дросселей 1 я 3 (см. также рис. 266) давление в ресивере 2 будет повышаться, и по достижении значения, достаточного для преодоления силы сопротивления пружины 5, золотник 4 переключится в правое положение. В этом положении входная магистраль 6 соединится с каналом Ь, а канал а — с атмосферой. Поскольку эти каналы соединены с рабочими полостями исполнительного пневмодвигателя, это вызовет изменение направления его движения.

После снятия сигналов с трубопровода 8 ресивер 2 быстро опоражнивается через обратный клапан 7, в результате золотник 4 под действием пружины 5 возвращается в левое положение, в котором канал а соединяется с магистралью, а канал b — с атмосферой.

Подбором сопротивлений дросселей 1 и 3 и объема ресивера 2 можно обеспечить в широком интервале заданное время выдержки. Опыт

показывает, что при достаточно хорошей очистке сжатого воздуха пневматические реле выдержки времени являются одними из наиболее надежных и долговечных, а практическая стабильность вязкости в различных температурных условиях обеспечивает им относительно высокие точность и стабильность продолжительности выдержки. Схема устройства подобного назначения представлена на рис. 254. В системе применены два вспомогательных воздушных ресивера 10 и 13. Воздух поступает от источника питания к двум клапанам 3 и 5, один из которых (3) соединен с верхней полостью пневмоцилиндра 8 и второй — с нижней его полостью. Клапан 3 пружиной 2 устанавливается в положение (изображено на рис. 254), при котором открывается проходной канал подачи сжатого воздуха в верхнюю полость пневмо-

цилиндра 8. Этот канал перекрывается с помощью подачи из вспомогательного воздушного ресивера 13 в цилиндр / воздуха под сигнальным давлением. При этом нижний канал клапана 3 перекрывается, а верхний, соединенный с атмосферой, открывается. Второй же клапан 5 соединяет камеру клапана (верхнее окно) с атмосферой и перекрывает питающий канал, открывая его мембранным приводом 6.

Из схемы следует, что в начальный момент действия системы сжатый воздух поступает в верхнюю полость цилиндра 8, перемещая его поршень вниз. Нижняя полость цилиндра 8 в это время соединена через верхнее окно клаггана 5 с атмосферой. Одновременно с этим сжатый воздух поступает через обратный клапан 7 во вспомогательный ресивер 10 и мембранный привод 6. Объем ресивера 10 выбран таким, что повышение давления в нем до значения, необходимого для перемещения мембраны привода 6, произойдет как раз за отрезок времени, равный времени перемещения поршня силового цилиндра 8. В результате в момент окончания хода поршня клапан 5 переключится и сжатый воздух направится в нижнюю полость цилиндра. Поскольку на поршень цилиндра при этом действует давление воздуха с обеих сторон, он находится в покое, что соответствует первой паузе в работе.

Одновременно с подачей воздуха в нижнюю полость цилиндра 8 начнется наполнение через обратный клапан 11 дополнительного ресивера 13.

Как только давление в резервуаре станет достаточным для преодоления усилия пружины 2 клапана 3, последний переключится и соединит верхнюю полость цилиндра 8 с атмосферой, в результате поршень начнет перемещаться вверх.

Одновременно с этим начнется медленное перетекание через регулирующий дроссель 9 в атмосферу воздуха из вспомогательного ресивера 10, в результате давление в нем и в мембранном пневмоприводе 6 снизится настолько, что клапан 5 под действием пружины 4 переключится в исходное (открытое) положение, соединив с атмосферой и нижнюю полость цилиндра 8. Поскольку по обе стороны поршня этого цилиндра установится атмосферное давление, он будет находиться в покое, что соответствует второй паузе в работе системы.

Однако при переключении клапана 3 с атмосферой одновременно соединяется через регулируемый дроссель 12 ресивер 13, в результате падения давления в котором клапан 3 переключится в исходное (закрытое) положение, при котором сжатый воздух вновь будет поступать в верхнюю полость цилиндра 8, что соответствует началу повторения цикла (после выдерживания заданной паузы в конце хода).

Соответствующим подбором (расчетом) объемов дополнительных ресиверов 10 и 13, а также сопротивлений дросселей 9 и 12 и усилий пружин 2 и 4 можно обеспечить заданные паузы в движении поршня цилиндра 8.

Пневмоприводы непрерывного колебательного движения

Для автоматизации технологических процессов часто требуются приводы непрерывного колебательного или повторного движения. В частности, механизмы колебательного движения применяются для привода бункерных загрузочных устройств и суперфинишных инструментальных головок на станках и пр.

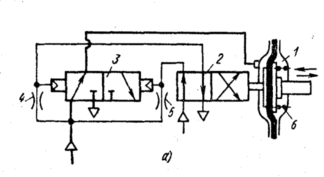

На рис. 255, а приведена принципиальная схема механизма для получения колебательного движения с пневмодвигателем 1 диафрагменного типа одностороннего действия. Шток диафрагмы пневмодвигателя связан с распределителем 2, управляющим трехходовым распределителем 3 путем сброса

![]()

давления.

При подаче воздуха от распределителя

3

в

пневмодвигатель / его диафрагма,

преодолевая усилие пружины 6,

прогибается

и через шток переключает распределитель

2, который через распределитель 3

соединяет

диафрагменную камеру с атмосферой. В

результате пружина 6

прогибает

диафрагму в противоположную сторону,

перемещая распределитель 2, который

переключает распределитель 3

в

положение питания пневмодвигателя  и

цикл повторяется. Благодаря жесткой

связи распределителя 2 со штоком диафрагмы

обеспечивается колебательное движение,

частота которого регулируется

дросселями 5

и

4,

установленными

на входе в полость управления распределителя

3.

и

цикл повторяется. Благодаря жесткой

связи распределителя 2 со штоком диафрагмы

обеспечивается колебательное движение,

частота которого регулируется

дросселями 5

и

4,

установленными

на входе в полость управления распределителя

3.

На рис. 255, б изображена схема пневмомеханизма с круговыми колебаниями выхода, применяемого для привода, например, головки шлифовального станка. Механизм имеет распределитель 5 с вращающимся золотником и пневмоцилиндр / поворотного действия, рабочая пластина (лопатка) 2 которого связана через выходной вал с нагрузкой. При вращении золотника 6 распределителя камеры аи b пневмоцилиндра последовательно соединяются через каналы распределителя с питающей магистралью 4 и с каналом d, ведущим в атмосферу. Частота колебаний определяется числом оборотов золотника 6, причем при соответствующем выполнении последнего за каждый его оборот может происходить два и более колебаний пластины 2, а следовательно, и выходного вала. При большом числе оборотов золотник устанавливается на игольчатых подшипниках (см. рис. 54, в).

Амплитуда качания выходного вала двигателя регулируется давлением воздуха, подводимого к распределителю 5. Опыт показывает, что при изменении давления воздуха в диапазоне 0,1—4 кПсм2 двойная амплитуда колебания пластины изменяется в пределах 10—40° при работе с частотой 15— 50 гц.

В корпусе двигателя на оси его симметрии имеется отверстие с регулируемым дросселем 3, соединяющее при качании пластины камеры а и b с атмосферой, благодаря чему стабилизируется начальное значение угла между осью симметрии корпуса и осью, относительно которой колеблется пластина. Путем регулировки сопротивления дросселя 3 можно осуществить изменение в пределах ± (5—7)° положения оси симметрии, относительно которой колеблется пластина двигателя.

Дроссели 7 и 8 служат для торможения пластины 2.

Пневматические следящие приводы

Сжатый воздух применяется также в качестве рабочей среды и в усилительных системах следящего типа.

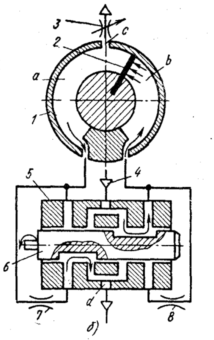

На рис. 256, а показана схема следящего привода копировального токарного станка с распределителем типа сопло—заслонка, сопло 7 которого размещено на выходном звене системы. Заслонкой в этой схеме является сам

![]()

шаблон

6

изделия

5,

который

копируется режущим инструментом с

большой

точностью. Сжатый воздух из магистрали

питания / постоянно подводится в

штоковую полость b

пневмоцилиндра,

полость же с,

противополож

ная

штоку (эффективная площадь ее обычно в

2 раза превышает площадь штоковой

полости), соединена с магистралью питания

через дроссель 2, установленный перед

соплом 7.

ная

штоку (эффективная площадь ее обычно в

2 раза превышает площадь штоковой

полости), соединена с магистралью питания

через дроссель 2, установленный перед

соплом 7.

Так как в канале, по которому подводится сжатый воздух в сопловую камеру а, установлен дроссель 2, то давление р2 в этой камере, а следовательно, и в полости с пневмоцилиндра изменяется при изменении щели между соплом и шаблоном. Поскольку же в штоковой полости b цилиндра 7 давление постоянно (равно давлению рх питания), перепад Ар = рх — р2 в полостях Ъ и с пневмоцилиндра изменяется с изменением размера этой щели, обусловленным движением инструментальной каретки 3 вдоль шаблона, в результате чего каретка, а следовательно, и режущий инструмент 4 повторяют (копируют) при своем движении профиль шаблона 6. Так, например, при увеличении щели между шаблоном и соплом расход воздуха из камеры а через эту щель превысит поступление его в камеру через дроссель 2, вследствие чего давление р2 в камере айв полости с пневмоцилиндра упадет, и поршень с инструментом и соплом под действием давления рх в штоковой полости переместится к шаблону (в сторону уменьшения щели). При уменьшении же этой щели поршень движется в противоположную сторону (от шаблона).

Таким образом, сопло, а следовательно, и режущий инструмент будет «следить» с некоторой точностью за профилем шаблона, причем при постоянной нагрузке на выходе пневмоцилиндра срез сопла будет находиться на таком расстоянии от поверхности шаблона, при котором расход воздуха через образованную щель между срезом и шаблоном будет равен при всех прочих одинаковых условиях расходу через дроссель 2. Практически это расстояние не превышает нескольких микрометров, причем поскольку вязкость воздуха при возможных колебаниях температуры сохраняется практически постоянной, система обеспечивает в статических условиях высокую точность слежения.

Точность и чувствительность слежения определяются в рассматриваемой схеме теми же факторами, что и в гидроприводах, а также сжимаемостью рабочей среды (воздуха), которая увеличивает запаздывание в отработке выходом сигналов входа.

Применяются также комбинированные пневмогидравлические усилители следящего типа, в которых первая ступень усиления является пневматической, а вторая — гидравлической. На рис. 256, б приведена схема подобного двухступенчатого усилителя, применяемого в системе автоматического управления самолетом в воздухе.

Первая ступень усиления пневматического типа состоит из струйной трубки / и пневматического исполнительного устройства мембранного типа с приемными окнами а (см. также рис. 152, а). Мембрана 4 этого устройства тягой связана с распределительным золотником 3 второй ступени усиления, управляющим поршнем 2 гидравлического исполнительного силового цилиндра, связанного с нагрузкой (органом управления самолетом).

При отклонении самолета от заданного курса чувствительный элемент автопилота, реагирующий на это отклонение, смещаё*г струйную трубку /, в результате происходит перераспределение давления сжатого воздуха между приемными окнами а и полостями пневмопривода 6, что вызывает соответствующую деформацию мембраны 4 и смещение через тягу 5 золотника 3 гидравлической части привода. Поскольку за золотником «следит» поршень гидроцилиндра, руль самолета сместится в требуемую сторону, устраняя отклонение самолета от курса.

Пневмосистемы автоматизации станочных операций

Особенно широко пневматические устройства применяются для автоматизации операций в металлорежущих станках: загрузка и закрепление заготовок; включение и выключение рабочих движений суппортов; освобождение и удаление заготовок со станка; внутри- и межстаночный транспорт заготовок; торможение рабочих органов при остановке; подвод и отвод упоров и пр. Кроме того, пневматические устройства в системах числового программного управления станком считывают программу.

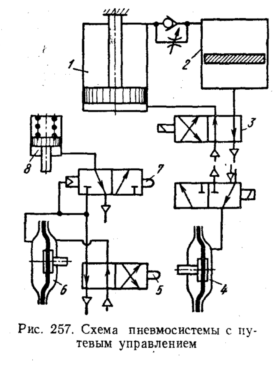

На рис. 257 представлена схема автоматизированного токарного станка с электропневмогидравлической системой путевого управления. Схема имеет два диафрагменных исполнительных механизма, один из которых 6 служит для привода механизма зажима заготовки, а второй 4 — для включения муфты продольной подачи. Пневмоцилиндр 8 служит для торможения шпинделя, а пневмогидроцилиндр / с баком 2 — для подачи поперечного суппорта. Заготовка устанавливается на станок вручную, после чего включается вспомогательный электродвигатель для быстрых перемещений суппорта. Последний воздействует на распределитель 5, устанавливая его в положение подачи сжатого воздуха в исполнительный механизм 6, закрепляющий заготовку, и одновременно через распределитель 7 в пневмоцилиндр 8, шток которого, перемещаясь вверх, освобождает тормоз шпинделя. С тормозом связан электроконцевой выключатель, который в конце растормаживания включает движение продольной подачи. Начинается процесс обтачивания.

В конце этой операции включается электромагнит распределителя 3, через который сжатый воздух поступает в пневмогидроцилиндр / суппорта поперечной подачи, шток которого жестко связан с корпусом станка. В конце хода суппорта включается электродвигатель для ускоренного отвода продольного суппорта. При этом воздух подается в бак 2, вытесняя из него масло в гидравлическую полость пневмогидроцилиндра 1. В конце обратного хода продольного суппорта электродвигатели выключаются, шпиндель затормаживается, а заготовка освобождается.