- •1.Классификация печей

- •2. Топливные печи

- •3. Тепловой баланс печей

- •Оценка эффективности работы печей

- •4. Основные типы печей для плавки чугуна. Характеристики печей, качество металла.

- •5. Дуплекс процессы для плавки металлов. Преимущества, область применения.

- •6. Современные ваграночные комплексы. Состав, основные системы и узлы.

- •11 Интенсификация процессов плавки в вагранках.

- •12.Электрические печи

- •Дуговая печь

- •Индукционная печь

- •13. Системы и аппараты очистки выбросов ваграночных газов

- •Система очистки ваграночных газов способом со шламоудалением

- •14. Подогрев дутья.

- •21 Индукционные канальные печи

- •22 Печи сопротивления

- •23 Установки электрошлакового переплава. Принципы действия, получение и рафинирование сплавов, преимущества.

- •25 Сушила, используемые в литейных цехах для сушки материалов и изделий.

- •26. Основы процесса сушки. Влажность материала и газов. Тепло и массообмен.

- •27. Расчёт материального и теплового баланса сушил.

- •28. Предварительный подогрев шихты. Установки, преимущества плавки на горячей шихте, на подогретой шихте.

- •29. Барабанные вращающиеся печи для сушки и плавления. Особенности работы. Принцип расчёта.

- •30. Ротационные наклоняющиеся печи. Преимущества и недостатки, область применения. Движение материала и газов. Управление составом атмосферы.

6. Современные ваграночные комплексы. Состав, основные системы и узлы.

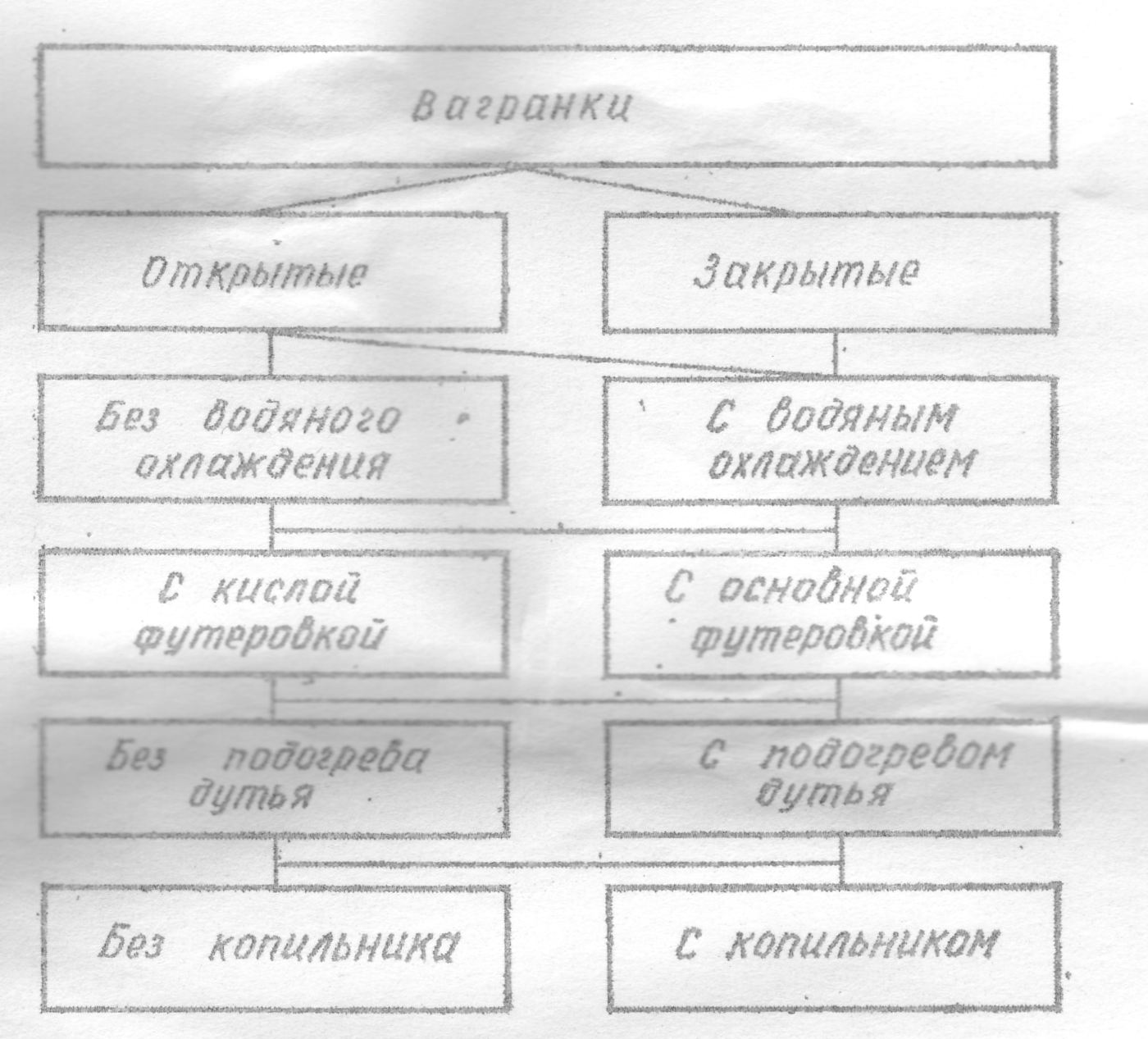

Классификация вагранок приведена на рисунке 30. В настоящее время самым распространенным чугуноплавильным агрегатом является вагранка, представляющая собой цилиндрическую шахтную печь, простота конструкции которой обеспечила ей широкое распространение во всем мире. Однако простые коксовые вагранки не удовлетворяют современным требованиям, предъявляемым к температуре и качеству чугуна при производстве сложных отливок. Кроме того они выбрасывают в атмосферу большое количество вредных газов и пыли (по действующим санитарным нормам допускается не более 100 мг пыли и 0,1% СО в 1 м3 газов, выбрасываемых в атмосферу). Поэтому вагранки оснащаются устройствами для подогрева воздушного дутья, дожигания и очистки отходящих газов.

Рис. 1 – Основные типы современных вагранок

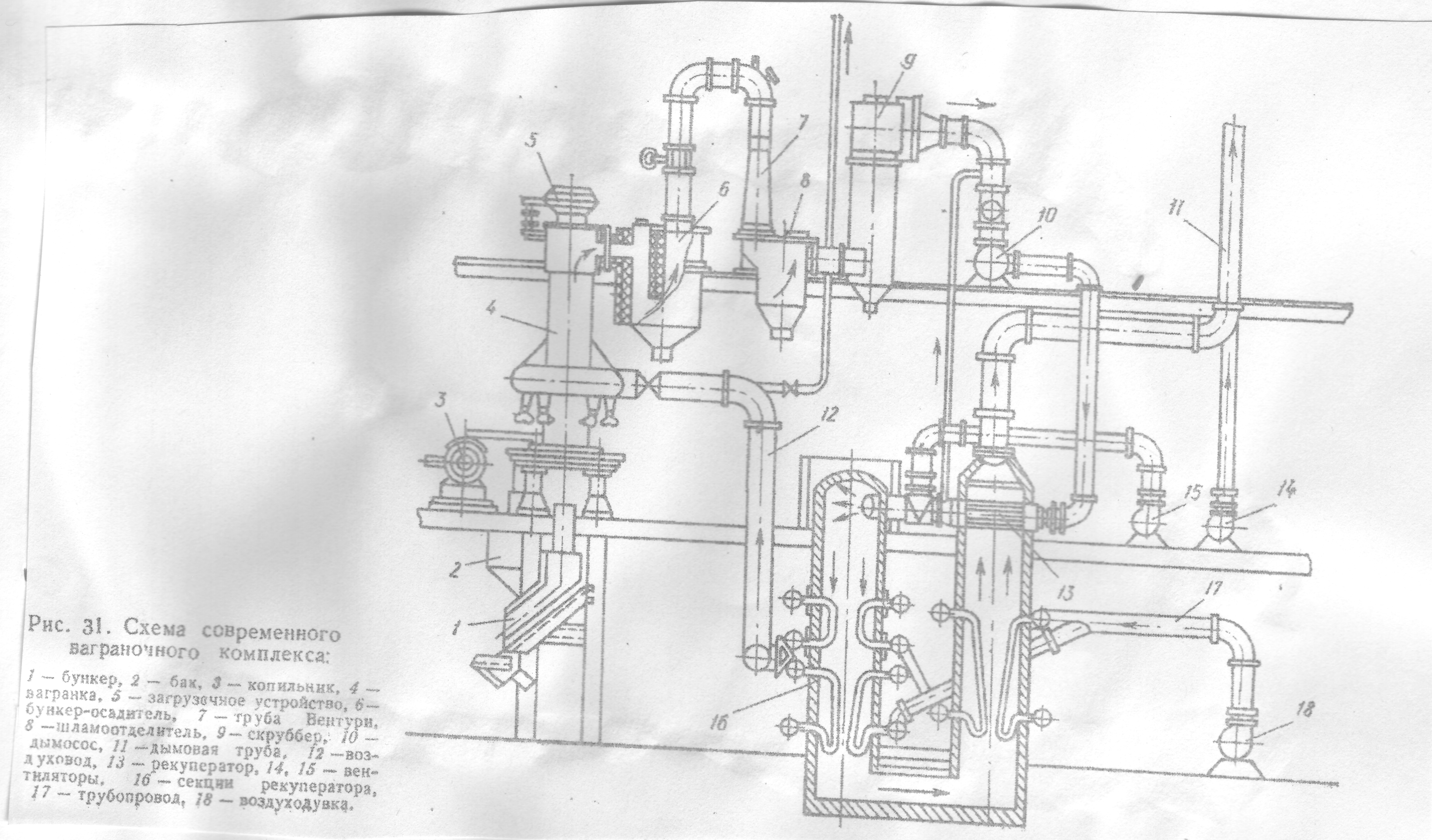

Схема плавильного агрегата с такой системой очистки ваграночных газов показана на рисунке 31.

Установка включает собственно вагранку 4, бункер для уборки провала 1, бак для гранулированного шлака 2, поворотный копильник 3, герметичное загрузочное устройство 5, бункер-охладитель 6, трубу Вентури 7, шламоотделитель 8, скруббер 9, дымосос 10, конвективный рекуператор для подогрева охлажденных и очищенных ваграночных газов 13, радиационно-конвектинный рекуператор из трех секций для подогрева дутья 16, дымовую трубу с эжектором 11 и воздуходувку-нагнетатель 18, а также трубопроводы горячего 12 и холодного 17 воздуха и вентиляторы для дутья 14 и эжекции 15.

Очистка отходящих ваграночных газов в данной установке осуществляется в три стадии. Сначала газы из вагранки 4 подаются в бункер-охладитель 6, где они охлаждаются до 80-100°С и очищаются от крупных частиц пыли. Вторая стадия очистки газов выполняется в трубе Вентури 7, где, проходя со скоростью 100—140 м/с через горловину трубы с водяной завесой, оставшаяся в газах пыль смачивается и превращается в грязные капли и брызги, значительная часть которых стекает в систему шламоудаления. Далее отходящие газы поступают в мокрый скруббер 9 для третьей стадии газоочистки - улавливания капель и осушения очищенных газов. Затем газы подогревают для облегчения их сжигания, и смешивая с воздухом сжигают в вагранке.

11 Интенсификация процессов плавки в вагранках.

Для интенсификации

процесса плавки в Вагранка применяют

подогрев дутья, обогащение его кислородом,

добавление газообразного топлива.

Обогащение дутья кислородом, впервые

осуществленное в СССР (1944) по предложению

Л. И. Леви, уменьшает удельный объём

продуктов горения и повышает температуру

газов. В зависимости от степени обогащения

расход топлива снижается на 30—50%,

производительность Вагранка повышается

на 40—80%, а температура жидкого чугуна

достигает 1500°С (вместо 1300—1320°С).

Частичная замена кокса природным газом

в Вагранка производится вдуванием

продуктов горения газов в верхнюю часть

холостой колоши; это значительно проще,

чем подогрев дутья, и экономически

более эффективно. Для плавки чугуна

применяют и специальные газовые Вагранка

(рис. 2), работающие только на газообразном

топливе, на основе противотока газа и

металла, что позволяет длительное время

стабильно вести плавку. Производительность

Вагранка варьируется в широких пределах

и зависит от её размеров и расхода газа.

Для интенсификации

процесса плавки в Вагранка применяют

подогрев дутья, обогащение его кислородом,

добавление газообразного топлива.

Обогащение дутья кислородом, впервые

осуществленное в СССР (1944) по предложению

Л. И. Леви, уменьшает удельный объём

продуктов горения и повышает температуру

газов. В зависимости от степени обогащения

расход топлива снижается на 30—50%,

производительность Вагранка повышается

на 40—80%, а температура жидкого чугуна

достигает 1500°С (вместо 1300—1320°С).

Частичная замена кокса природным газом

в Вагранка производится вдуванием

продуктов горения газов в верхнюю часть

холостой колоши; это значительно проще,

чем подогрев дутья, и экономически

более эффективно. Для плавки чугуна

применяют и специальные газовые Вагранка

(рис. 2), работающие только на газообразном

топливе, на основе противотока газа и

металла, что позволяет длительное время

стабильно вести плавку. Производительность

Вагранка варьируется в широких пределах

и зависит от её размеров и расхода газа.