- •1 Технологический процесс и краткая характеристика его основных стадий (переделов).

- •3 Классификация основных процессов в технологии производства строительных материалов и изделий.

- •6 Классификация процессов в зависимости от изменения параметров (скорости, давления, концентрации и др.) процесса во времени.

- •7 Материальный баланс и его назначение.

- •8 Тепловой баланс и его назначение.

- •9 Интенсивность процессов и аппаратов, определение необходимой рабочей поверхности или рабочего объема непрерывно действующего аппарата.

- •10 Определение рабочего объема периодически действующего аппарата.

- •11 Кинетические закономерности процессов.

- •12 Основы системного анализа и понятие модели; схема управляемой модели.

- •13 Классификация моделей по в.А.Вознесенскому.

- •14 Подобные явления. Константы и инварианты подобия, индикаторы подобия, симплексы (параметрические критерии), критерии подобия (определяющие и неопределяющие).

- •15 Теоремы подобия. Критериальные уравнения.

- •16 Силовые воздействия при измельчении материалов в машинах

- •17 Виды процесса измельчения материалов в зависимости от конечной крупности

- •18 Характеристики исходного и готового продукта: категории прочности и хрупкости горных пород.

- •19 Степень дробления

- •20 Основные энергетические гипотезы дробления.

- •21 Схемы циклов измельчения.

- •22 Кинетика измельчения и размолоспособность.

- •23 Строение строительных материалов.

- •24 Микро- и макроструктура строительного материала.

- •25 Фазовый состав неорганического материала.

- •26 Кристаллические и аморфные тела, виды химической связи.

- •27 Твердость и прочность, как два различных фактора, характеризующих механические свойства материалов.

- •28 Дефекты реальных композиционных материалов: дефекты в кристаллах (точечные, одномерные и двумерные).

- •29 Теория Гриффитса разрушения твердых тел.

- •30 Теоретическая прочность твердых тел (формула Орована-Келли); критическое напряжение по Гриффитсу.

- •31 Эффект адсорбционного понижения прочностиП.А.Ребиндера.

- •32 Особенности порошков тонкого помола.

- •33 Грохочение. Основные схемы рассева, их достоинства и недостатки.

- •3. Комбинированная схема

- •34 Определение оптимальных скоростей грохотов.

- •35 Характеристики крупности материалов (частные, суммарные и кривые распределения).

- •36 Способы расчета среднего диаметра фракции.

- •37 Виды грохочения, схемы механических грохотов.

- •38 Оценка процесса грохочения (производительность и эффективность грохочения).

- •39 Гранулометрический состав материалов. Непрерывные и прерывистые укладки. Оптимальное соотношение фракций при непрерывной укладке (формула Андерсена).

- •40 Эффективность аппарата и интенсивность его действий.

- •41 Количественная оценка качества перемешивания.

- •42 Классификация смесительных машин.

- •43 Принципиальные схемы устройств для смешивания порошковых материалов.

- •44 Качественные выводы на основе накопленного опыта по смешиванию материалов.

- •45 Коагуляционно-тиксотропные и конденсационно-кристаллизационные структуры.

- •46 Вибрирование. Параметры вибрации и их совокупности, определяющие качество уплотнения. Схемы виброплощадок.

- •47 Разновидности вибрационных методов формования.

- •49 Формование с прессованием бетонной смеси. Разновидности формования с прессованием (полусухое прессование и пластическое формование).

- •50 Общие положения. Вязкость жидкостей динамическая и кинематическая.

- •51 Гидродинамика. Основные определения (живое сечение потока, объемный и массовый расходы и массовая скорость жидкости).

- •52 Безнапорные и напорные потоки. Гидравлический радиус, гидравлический (эквивалентный) диаметр (случаи использования, пример для кольцевого сечения).

- •53 Ламинарный режим обтекания твердого тела жидкостью. Решение (закон)Стокса для силы давления потока.

- •54 Турбулентный режим обтекания твердого тела жидкостью. Формула Ньютона для определения полного сопротивления.

- •55 Осаждение частиц под действием силы тяжести. Скорость витания частицы.

- •56 Движение жидкости через неподвижные и подвижные зернистые и пористые слои.

- •57 Определение сопротивления слоя (потери давления).

- •58 Гидродинамика кипящего (псевдоожиженного)слоя. Скорость и число псевдоожижения. Поршневое псевдоожижение, фонтанирование. Сопротивление кипящего слоя.

- •59 Пленочное течение жидкости. Линейная плотность орошения. Принцип работы центробежного скруббера.

- •60 Барботаж. Случаи использования барботажа в промышленности строительных материалов. Пузырьковый и струйный виды работы аппарата. Определение давления и расхода воздуха.

- •61 Пневмотранспорт. Принципиальная схема пневмотранспорта цемента на заводахЖби.

- •62 Гидротранспорт. Порционный и непрерывный способы подачи бетонной смеси.

- •63 Гидравлическая классификация и воздушная сепарация. Назначение.

- •64 Принципиальные схемы вертикальных и гидромеханических (спиральных) классификаторов.

- •65 Принцип работы проходного, циркуляционного сепараторов и циклона.

- •66 Течение неньютоновских жидкостей. Их классификация.

- •67 Характеристики бингамовских, псевдопластичных и дилатантных жидкостей.

- •68 Характеристики тиксотропных, реопектических имаксвелловских жидкостей.

- •69 Механические модели бингамовской и максвелловской жидкостей.(паливо)

- •70 Основы теплопередачи. Теплопроводность, конвекция, тепловое излучение.

- •Конвекция – процесс распространения теплоты перемещением частиц. Плотность теплового потока, передаваемого конвекцией, описывается уравнением Ньютона-Рихмана

- •71 Сложный теплообмен.

- •72 Совместный перенос тепла конвекцией и излучением.

- •73 Теплообмен при фазовых переходах.

- •74 Внешний и внутренний теплообмен.

- •75 Движущая сила тепловых процессов.

- •76 Теплообменные аппараты

- •77 Классификация теплообменных аппаратов.

- •78 Интенсификация тепловых процессов.

- •79 Равновесие при массопередаче. Движущая сила процесса.

- •80 Материальный баланс массопередачи и уравнение рабочей линии процесса.

- •81 К выводу уравнения линии рабочих концентраций.

- •82 Равновесие между фазами.

- •83 Материальный баланс процессов массообмена.

- •84 Влажное состояние материала, подвергаемого тепловой обработке. Виды влажных материалов.

- •85 Формы связи влаги с материалом: энергетическая классификация.

- •86 Способы удаления влаги и виды сушки.

- •87 Статика и кинетика сушки. Их назначение.

- •88 Статика сушки. Материальный и тепловой баланс сушки.

- •89 Кинетика сушки. Вид кривых влажности, температуры и скорости сушки, характеризующих процесс сушки на модели процесса для высоковлажного материала.

61 Пневмотранспорт. Принципиальная схема пневмотранспорта цемента на заводахЖби.

Для характеристики пневмотранспорта большое значение имеет направление транспортирования, концентрация твердой фазы и размер транспортируемых частиц, давление в системе. По направлению транспортирование может быть вертикальным, горизонтальным и наклонным.

Сыпучий материал можно транспортировать в системах с высокой, средней и низкой объемной концентрацией твердого компонента.

По размеру транспортируемых частиц потоки подразделяют на пылевидные с диаметром частиц менее 1 мм и кусковые (гранулированные) с размером частиц более 1 мм.

Пневмотранспорт может быть нагнетательным и всасывающим. Движущей силой нагнетательного потока является избыточное давление, создаваемое в начале транспортной схемы. При всасывающем пневмотранспорте в конце транспортирования создается разряжение, и вся система находится в вакууме. При транспортировании пылевидных смесей последняя схема предпочтительнее, поскольку исключает пыление и загрязнение окружающей среды.

Для расчета пневмотранспорта необходимо знать: характеристику твердой фазы – размер частиц, их фракционный состав и плотность; газовой фазы – температуру, плотность, вязкость; количество твердого материала, которое нужно перемещать в единицу времени (грузоподъемность).

Помимо этих сведений, должны быть известны технологические особенности процесса, для которого предназначен пневмотранспорт. Если пневмотранспорт является частью технологической установки, то такие параметры, как температура и давление, а также физические и химические свойства твердой и газовой фаз, нужно учитывать при выборе способа пневмотранспорта при его расчете.

Таким образом, в понятие "размер частиц", являющееся важнейшей характеристикой транспортируемой твердой фазы входит средний диаметр частиц и значения отклонений от него как в меньшую, так и в большую сторону, и геометрический, а иногда и аэродинамический коэффициенты формы.

Часто в технической литературе скорость, при которой твердая частица, находящаяся на дне горизонтальной трубы, начинает двигаться, называют скоростью троганья или скоростью веянья. Существуют две гипотезы, объясняющие возникновение подъемной силы, заставляющей твердую частицу двигаться.

Существенной характеристикой пневмотранспорта является его коэффициент полезного действия. Он представляет собой отношение полезной работы к работе, затраченной на сжатие транспортирующего потока. В данном случае полезная работа определяется как произведение веса твердой фазы на длину транспортирования. Для пневмотранспорта с низкой концентрацией твердой фазы характерны высокие скорости потока при невысоких потерях давления. Потоки с высокой концентрацией твердой фазы характеризуются, наоборот, низкими скоростями и сравнительно высокими перепадами давления.

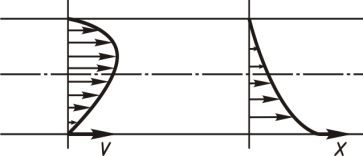

При горизонтальном пневмотранспорте в верхней половине пневмопровода скорость газа выше, а концентрация твердой фазы ниже, чем на дне трубопровода. При определенных режимах частицы материала в нижней части могут быть неподвижными, и горизонтальное транспортирование будет протекать лишь в верхней половине пневмопровода (рис. 4.13).

Рисунок 4.13 – Эпюры скоростей v газового потока и концентрации х

твердой фазы при горизонтальном пневмотранспорте.

На входном участке вертикального и горизонтального пневмопровода режим движения неустановившийся; такой участок называют разгонным. Часто при высоких скоростях транспортирующего потока сечение верхней части пневмоподъемника увеличивают для снижения скорости выхода твердых частиц из подъемного стояка; такой участок называют тормозным.

На рис. 4.14 приведена принципиальная схема пневмотранспорта цемента на заводах сборного железобетона.

1 – вакуум-разгрузчик цемента; 2 – течка; 3, 10 – приемный бункер; 4, 11 – камерный питатель;

5, 12 – пневмопровод; 6 – осадительные устройства; 7, 9 – аэрожелоб; 8 – силосные банки

Рисунок 4.14 – Принципиальная схема пневмотранспорта цемента на заводах ЖБИ

Поступивший на завод в специальных вагонах цемент разгружается вакуум-разгрузчиком 1 и направляется по течке 2 в бункер 3, откуда двухкамерным питателем 4 по трубопроводу 5 через систему осадительных устройств 6 цемент аэрожелобом 7 распределяется в силосные банки 8. Около 20% площади наклонных днищ силосов оборудованы аэрационными коробами, предназначенными как для облегчения разгрузки, так и для гомогенизации различных партий вяжущего, поступившего на завод. Через течки по аэрожелобу 9 цемент попадает в бункер 10, откуда питателем 11 по пневмопроводу 12 подается в бетоносмесительный узел завода