- •Задачи статистического и динамического анализа сау

- •Классификация объектов тепловой энергетики по параметру регулирования и их математическое описание.

- •Общий вид экспериментальных переходных кривых теплоэнергетических процессов. Обобщенная энергетическая форма уравнений динамики регулируемых объектов.

- •Понятие и основные сведения об алгоритме. Способы записи алгоритмов

- •Схемы и основные структуры алгоритмов

- •Декомпозиция алгоритмов управления и сбора информации в технологической системе.

- •Классификация процессов функционирования энергоблока аэс. Типовые алгоритмы управления

- •Типовые алгоритмы регулирования, типовые регуляторы и их динамические характеристики

- •Структурная схема унифицированного регулятора сцар.

- •Выбор схем регулирования типовых теплоэнергетических процессов и методы настройки типовых регуляторов.

- •Структура формирования технологического цикла. Общая последовательность

- •Комбинационные детерминированные модели технологического цикла.

- •Последовательностные детерминированные модели технологического

- •Комбинационные и последовательностные автоматы. Структура

- •Основные логические функции. Реализация основных логических функций на релейно-контактных схемах.

- •Основные логические элементы и их функции. Функционально полный набор логических элементов.

- •Минимизация логических функций методом матриц Карно.

- •Виды запоминающих устройств. Триггеры. Регистры.

- •Структура и принципы построения эвм.

- •Классификация эвм по сфере применения.

- •Структура и основные функции увм. Иерархическая структура асу тп.

- •Структура и функции традиционных асу тп аэс.

- •Структура и функции увс "Комплекс-Титан 2"

- •Основные недостатки традиционных асу аэс.

- •Обобщённая структура и функции информационно-управляющей

- •Человеко-машинный интерфейс (чми), реализованный в свбу асу тп аэс

- •Система регулирования мощности реактора. Режимы работы. Структура и

- •Центробежный регулятор частоты вращения турбины. Назначение,

- •Система регулирования уровня в парогенераторе.

- •Способы регулирования давления пара перед турбиной.

Выбор схем регулирования типовых теплоэнергетических процессов и методы настройки типовых регуляторов.

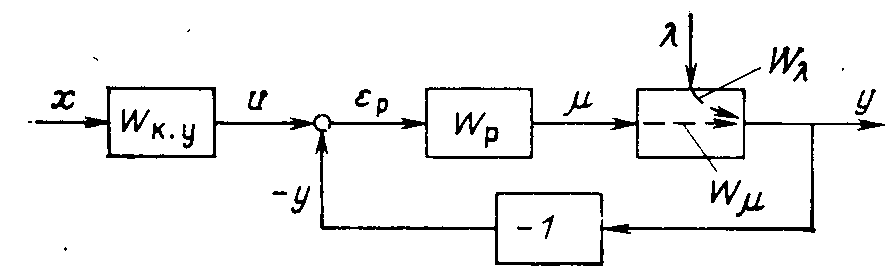

Конкретный вид алгоритмов функционирования отдельных блоков системы управления, структура которой приведена на рис.1, может быть довольно разнообразным.

Рис.1.

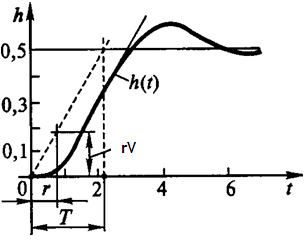

Особенностью реального управления многими инерционными технологическими процессами, такими как процесс регулирования давления, расхода, уровня, температуры, является апериодичность переходных характеристик.

Общий вид экспериментальных переходных кривых таких процессов характеризуется тремя основами параметрами: Т, τ, V — постоянной времени, временем отставания и скоростью нарастания соответственно, а простейшей обобщенной моделью является модель

1-й множет.-аппериодич. звено;

2-й множет. –запазд. звено.

На практике для управления такими процессами при

Т > (5 + 10)r алгоритмы функционирования регуляторов, как правило, выбираются в виде типового ПИД-алгоритма и его модификаций.

Расчет параметров регулятора достаточно прост и практически табулирован, практика настройки системы с ПИД-регулятором доведена до простейших приемов, в чем можно убедиться, используя метод Циглера—Никольса.

В этом методе используют только два параметра r , V, и он тем точнее, чем больше величина третьего параметра Т. Правило настройки регулятора состоит из двух шагов:

• на

первом шаге

регулятор рассматривают как

пропорциональный и увеличивают

коэффициент передачи прямого тракта

до предельного значения к*,

когда

система выходит на границу устойчивости

и совершает незатухающие колебания с

периодом

![]()

• на втором шаге определяют параметры регулятора по правилу:

кр = 0,5к* для П-регулятора;

кр = 0,45 к* Тн = 0,83T* для ПИ-регулятора;

кр = 0,6к*, Тн = 0,5 T*, TД = 0,1257* для ПИД-регулятора.

Показатели

к*,

Т*, по

которым определяют параметры настройки

регуляторов, находят расчетным путем

с использованием

![]() —

частотного годографа Найквиста. В самом

деле, предельный коэффициент усиления

к*

и

период Т*

=

—

частотного годографа Найквиста. В самом

деле, предельный коэффициент усиления

к*

и

период Т*

=

![]() однозначно определяются из условия

W(jω*)

=

— 1, когда частотная характеристика

разомкнутой части системы проходит

через точку —1 на действительной оси.

однозначно определяются из условия

W(jω*)

=

— 1, когда частотная характеристика

разомкнутой части системы проходит

через точку —1 на действительной оси.

Параметры регулятора могут быть вычислены и по экспериментально снятой кривой переходного процесса, по которой графически определяют τ, Т, V:

Системы регулирования не предназначены для выполнения функций быстрой отработки относительно больших изменений заданного значения управляемой величины.

Для управления системой необходимо описать не только объект, но и технологический цикл.

Структура формирования технологического цикла. Общая последовательность

формализации технологического цикла.

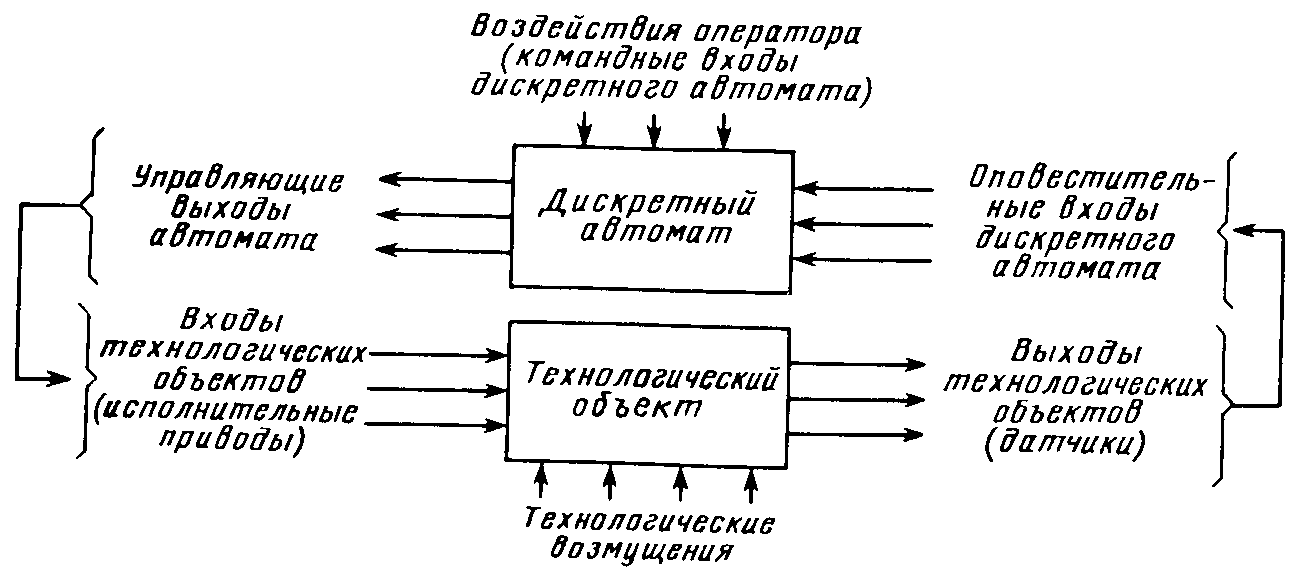

При управлении технологическим циклом необходимо формировать дискретную последовательность (программу) команд исполнительным элементам технологического объекта управления (электро- и гидроприводам).

Формирование команд осуществляется управляющим устройством, называемым дискретным автоматом (рис. 1), на основе логического анализа ситуации, о которой сообщают различные датчики положения детали, завершения или качества протекания очередной технологической операции, по командным и оповестительным входам. Только зная, как и при каких условиях должна формироваться нужная последовательность состояния объекта управления, можно сформулировать задание на синтез управляющего устройства.

Рис.1. Структура управления технологическим циклом при помощи дискретного автоматического устройства

Существуют различные формы представления моделей дискретных последовательностей операций, т.е. моделей технологического цикла. Они могут предъявляться в виде таблиц, циклограмм, графов, формул и т.д.

Предполагая, что все технологические последовательности в конечном счете представляют собой повторяющиеся циклы, следует выделить два существенно отличных вида моделей: комбинационные и последовательностные. В первом случае дальнейшее функционирование объекта определяется только состоянием объекта при выполнении предшествующей операции; во втором - последовательностью смены предшествующих операций.

Для удобства деления цикла на отдельные элементы вводится понятие технологического такта или состояния, т.е. конечного интервала времени, когда агрегат работает с неизменной комбинацией включенных (отключенных) командных (кнопки, ключи), оповестительных (датчики) и исполнительных (электро-, гидроприводы, электромагниты, муфты) элементов.

Общая последовательность формализации технологического цикла состоит из следующих этапов:

1) составления содержательного описания, в котором в произвольной повествовательной форме описывается технологический цикл при нормальном его ходе и аварийных ситуациях;

2) разбиения цикла на такты, характеризуемые неизменным состоянием исполнительных приводов и контролируемых параметров;

3) анализ переходов от одного такта к другому при нормальных и аварийных ситуациях для выявления причин переходов, т.е. выявления изменения состояния командных и исполнительных органов вызывающих переход;

4) установления причинно-следственных и логических ситуационных связей между входами и выходами объекта управления, обусловленных требованиями технологии;

5) составления формализованного графического представления алгоритма функционирования в виде таблицы, циклограммы, графика и т.п.