- •Реферат

- •Содержание

- •Введение

- •1 Технологическая схема установки

- •1.1 Описание схемы ультрафильтрационной комбиниро- ванной установки

- •2. Выбор конструкционных материалов аппаратов

- •3 Технологический расчет установки

- •3.1 Расчет ультрафильтрационной установки

- •3.1.1 Выбор рабочей температуры и перепада давления через мембрану

- •3.1.2 Выбор мембраны

- •3.1.3 Приближенный расчет рабочей поверхности мембран

- •3.1.4 Выбор аппарата и определение его основных характеристик

- •3.1.5 Расчет наблюдаемой селективности мембран

- •3.1.6 Уточненный расчет поверхности мембран

- •3.1.7 Расчет гидравлического сопротивления

- •3.2 Расчет выпарной установки

- •3.2.1 Материальный баланс процесса выпаривания

- •3.2.2 Расчет выпарной установки

- •3.2.3 Расчет толщин теплоизоляции выпарных аппаратов и

- •3.2.4 Расчеты на прочность

- •3.3 Расчет и выбор теплообменной аппаратуры

- •3.3.1 Расчет барометрического конденсатора выпарной установки

- •3.3.2 Расчет затрат пара на нагрев раствора до температуры

- •3.3.3 Расчет и выбор теплообменной аппаратуры

- •3.3.4 Выбор емкостей для хранения сырья и готовых продуктов и перекачивающих насосов

- •4. Расчет количества емкостей для хранения готового продукта:

- •3.4 Результаты технологического расчета

- •Заключение

- •Список использованной литературы

3.1.4 Выбор аппарата и определение его основных характеристик

Наиболее часто для проведения процесса ультрафильтрации используют аппараты типа фильтр-пресс с плоскокамерными фильтрующими элементами; аппараты с трубчатыми фильтрующими элементами и аппараты с мембранами в виде полых волокон. Сборку и разборку аппаратов первого типа проводят вручную, поэтому их не используют в установках большой производительности. Однако при небольшой потребной производительности они обладают рядом преимуществ по сравнению с другими типами аппаратов ультрафильтрации: возможностью выявления и замены поврежденных мембран, многократного использования сепарирующих и дренажных материалов при замене мембран, отработавших срок службы.

Учитывая, что потребная производительность в рассматриваемом случае невелика, выберем аппарат типа фильтр-пресс. Среди аппаратов этого типа следует отдать предпочтение бескорпусным. Такие аппараты не имеют массивного корпуса, рассчитанного на работу при высоких давлениях, благодаря чему снижается металлоемкость и достигается относительно высокая удельная поверхность мембран.

Аппарат (общий вид ультрафильтрационного аппарата ) состоит из ряда секций, стянутых между собой крышками 11, 12 с помощью шпилек 14 и гаек 15. Каждая секция представляет собой пакет мембранных элементов, чередующихся с уплотнительными прокладками. Пакет уложен в цилиндрическую обечайку. Прокладки 13 обеспечивают герметичность секции и благодаря силам трения при обжатии шпильками передают усилие рабочего давления на дренажный материал (этот эффект позволяет в данной конструкции обойтись без специального корпуса). Между элементами располагаются сетки- сепараторы, предотвращающие соприкосновение элементов и создающие каналы для протекания разделяемого раствора. Переточные отверстия всех мембранных элементов секции совпадают, образуя коллекторы для входа раствора в секцию, распределения его между элементами и выхода в следующую секцию. Число мембранных элементов в каждой последующей секции по ходу раствора в аппарате уменьшается, что обеспечивает необходимую скорость раствора в любом межмембранном канале.

Мембранный элемент (выноска I) состоит из двух мембран, уложенных на подложки из мелкопористого материала, между которыми размещается дренажный материал. Для предотвращения вдавливания мембран и подложек в дренажный материал между подложками и дренажом располагаются кольца из тонкого жесткого материала (лавсана). Мембраны, расположенные по обе стороны дренажного слоя, приклеиваются одна к другой по периферии переточных отверстий. Исходный раствор поступает в аппарат через штуцер Б в нижнем фланце и последовательно проходит все секции. В каждой секции раствор движется параллельными потоками по межмембранным каналам. Пройдя вдоль мембран, раствор собирается в выходном коллекторе секции и поступает во входной коллектор следующей секции. Концентрат (ретентат) выходит из аппарата через штуцер В верхнего фланца. Фильтрат (пермеат) движется внутри каналов, образованных дренажными сетками, в радиальном направлении, поступает в обечайки и из них сливается через отводные патрубки Г – Н.

Диаметр аппарата определяется шириной выпускаемого мембранного полотна (0,45 м). Переменными величинами могут быть толщина сепарирующей сетки и дренажного слоя (составленного из собственно дренажного материала и двух подложек), а также число секций.

При уменьшении толщины сетки-сепаратора и дренажного слоя повышается компактность установки, но растет гидравлическое сопротивление. Поэтому наиболее правильно проводить выбор сепараторов и дренажей на основе технико-экономических расчетов. Для целей настоящего проекта можно принять, исходя из практики, следующие значения: толщина сепаратора δс = 0,5 мм; толщина дренажной сетки δд = 0,4 мм; толщина подложки и мембраны соответственно δ1 = 0,2 и δ2 = 0,1 мм.

Диаметр рабочей части мембраны равен общему диаметру за вычетом удвоенной ширины прокладочного кольца. Примем ширину кольца равной 0,025 м. Тогда диаметр мембраны dм = 0,45 – 2·0,025 = 0,4 м.

Рабочая поверхность элемента, включающего две мембраны, равна:

![]() ,

,

где dпер = 0,02 м – диаметр переточного отверстия.

Общее число элементов в аппарате n = F / Fэ = 54/ 0,25 = 116.

Проведем

секционирование аппарата, исходя из

необходимости обеспечения примерно

одинакового расхода разделяемого

раствора во всех сечениях аппарата.

Число элементов в первой секции определим

из соотношения

![]() ,

для последующих

,

для последующих

![]() [1, с. 131-133].

[1, с. 131-133].

Средний расход раствора в канале:

для первой секции

![]() (3)

(3)

для последней секции

![]() (4)

(4)

Отношение средних расходов:

.

(5)

.

(5)

Уравнение (5) определяет соотношение расходов в крайних секциях, отвечающее принятому значению q. Детальный анализ этого уравнения показывает: чем меньше q, тем больше соотношение расходов, поэтому, снижая q и тем самым уменьшая степень изменения расхода по длине каждой секции, мы одновременно увеличиваем неравномерность расходов между секциями.

С целью выбора оптимального значения q проведем несколько вариантов секционирования, задаваясь различными значениями q.

Расход пермеата на одном элементе

![]() .

.

Примем q = 1,6. Тогда

![]() .

.

Для последующих секций:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

Суммируя число элементов, получим:

![]() .

.

Соотношение расходов:

![]() .

.

Примем q = 1,4. Тогда

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Вычтем один избыточный элемент из первой секции. Т.е., n1 = 36. Тогда

![]() .

.

Примем q = 1,2. Получим:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Добавим по одному недостающему элементу к первой, второй и третьей секциям. Т.е., n1 = 22. Тогда

![]() .

.

Примем q = 1,1. Получим:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

![]() .

.

Рассчитаем соотношение расходов:

![]() .

.

Сведем все варианты расчета в таблицу 2.

Таблица 2. Характеристики вариантов компоновки аппаратов

q |

1,6 |

1,4 |

1,2 |

1,1 |

m |

5 |

7 |

13 |

24 |

|

1,113 |

1,115 |

1,279 |

1,108 |

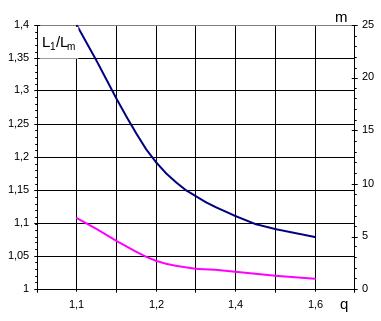

На

основе этих данных строим график

зависимости отношения

![]() и числа секций m

от q (рисунок 1). [ 2, с 135]

и числа секций m

от q (рисунок 1). [ 2, с 135]

Из рисунка 1 можно видеть, что с увеличением q отношение расходов и число секций сначала быстро снижаются, а затем в интервале q = 1,15…1,20 на кривых наблюдается перегиб, и снижение становится замедленным.

|

Рисунок

1. Зависимость отношения расходов

|

Таблица 3. Распределение элементов по секциям

Секция |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Число элементов в секции |

37 |

26 |

19 |

13 |

9,5 |

7 |

5 |

Определим средние расходы в каналах первой и последней секции:

![]() ;

;

![]()

Отношение

![]() = 0,00048/0,0004 = 1,127. Найдем отклонение этого

значения от полученного в расчетах:

(1,115 – 1,127)·100 / 1,115 = 1,1 %.

= 0,00048/0,0004 = 1,127. Найдем отклонение этого

значения от полученного в расчетах:

(1,115 – 1,127)·100 / 1,115 = 1,1 %.

Такую сходимость следует признать удовлетворительной, учитывая, что в расчетах число элементов в секциях округлялось до целого и в число элементов в первой секции были добавлены два избыточных элемента.