6. Энергетический расчет.

Энергетический расчет сводится к определению мощности электродвигателя

Определяем потребную мощность привода машины:

Суммарная удельная мощность на пшенице составит

![]()

Тогда, если принять η=0,87, получим

где Nудi – удельная мощность на привод i-го устройства энтолейтора;

n – количество узлов машины, имеющих электропривод;

η – КПД электропривода и трансмиссии.

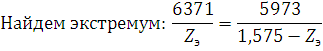

Расчет на прочность.

Разработка вала.

рис 6. Расчетная схема и конструкция вала

![]()

![]()

![]()

![]()

где γ – удельный вес стали.

Находим реакции опор:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Проверка:![]()

![]()

Определяем момент в каждой точке:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определяем максимальный момент:

![]()

Определяем приведенный момент:

![]()

![]()

![]()

Выбор подшипниковых узлов.

Выбираем подшипник в соответствии с ГОСТ 8882-75.

Условное обозначение подшипника №212, где d=60 мм, D=110 мм, В=22 мм, r=2,5; dш=15,9; С=40800 Н, С0=30900 Н.

Выбираем типоразмер подшипника качения в зависимости от характера нагрузок и диаметра вала:

При Fх<0,3Fr принимаем радиальный подшипник (β=0), где β – угол контакта тел качения с колодками.

![]()

Отношение:

![]()

![]()

![]()

Рассчитаем приведенную нагрузку Q:

![]()

Где х – коэффициент радиальной нагрузки; у – коэффициент осевой нагрузки;

Кк – коэффициент вращения (кольца); кσ – коэффициент безопасности; кτ – температурный коэффициент.

![]()

![]()

Введение

Одной из основных задач, стоящей перед пищевой промышленностью и пищевым машиностроением, является создание высокоэффективного технологического оборудования, которое на основе использования прогрессивной технологии значительно повышает производительность труда, сокращает негативное воздействие на окружающую среду и способствует экономии исходного сырья, топливно-энергетических и материальных ресурсов.

Анализ современного состояния и тенденций развития пищевых и перерабатывающих отраслей АПК России свидетельствует о том, что технический уровень производств нельзя признать удовлетворительным. Лишь 19 % активной части производственных фондов предприятий соответствуют мировому уровню, около 25 % подлежат модернизации, а 42 % — замене.

Потребность в важнейших видах оборудования для предприятий удовлетворяется в последние годы только на 60.. .70 %. Это является следствием того, что перерабатывающая промышленность была вынуждена в течение длительного времени закупать оборудование за рубежом. В результате этого на предприятиях почти треть (27 %) всего парка технологического оборудования составляет импортная техника.

Производительность труда на российских предприятиях, перерабатывающих сельскохозяйственное сырье, в 2...3 раза ниже, чем на аналогичных предприятиях развитых стран; более 50 % трудоемких операций на отечественных предприятиях выполняют вручную. Лишь 8 % действующего оборудования работает в режиме автоматических линий.

Более 1/3 парка машин и оборудования отработало уже два и более амортизационных срока. Степень износа основных средств составляет 70 %.

Недостаточные темпы обновления активной части основных производственных фондов привели к тому, что удельный вес изношенного оборудования, находящегося в эксплуатации свыше 10 лет, составил в целом по пищевой промышленности 35 %, а в сахарной, .масло-жировой, табачной, дрожжевой и кондитерской промышленности— 40.. .70 %. Обновление парка оборудования в настоящее время не превышает 3.. .4 % вместо необходимых 8... 10 % в год.

Общий уровень механизации производства пищевых и перерабатывающих отраслей АПК не превышает 44 %.

Эти цифры свидетельствуют о том, какое огромное значение для развития пищевой промышленности России имеет плодотворная деятельность инженеров-механиков. В этой деятельности важно не идти вслед, не копировать известное оборудование, а изыскивать свои пути, разрабатывать новые конструкторские решения машин и аппаратов.

Научно-технический прогресс в агропромышленном комплексе - сложный динамический процесс. Он связан с формированием новых знаний и идей, технологическим освоением научных открытий, изобретений и результатов исследований и разработок, внедрением нововведений в виде прорывных, критически важных технологий, прогрессивной техники, новых видов сырья, полуфабрикатов, добавок, продуктов питания и непродовольственных товаров, выбором оптимальных форм организации производства и труда, а также с другими немаловажными видами научно-технической деятельности, составляющими в совокупности инновационный процесс.

В данном курсовом проекте описана методика технологических расчетов энтолейтора, которые включают в себя расчеты подтверждающие работоспособность проектируемой конструкции машины, а также кинематические и энергетические расчеты.

Заключение

В условиях рыночной экономики перед предприятиями по переработке растениеводческой продукции стоят задачи интенсификации переработки зерна; улучшения качества и расширений ассортимента продукции: сокращения потерь зерна при сушке, транспортировке и от повреждения насекомыми-вредителями; улучшения качества и санитарно-гигиенического состояния зернопродуктов; создания зернопродуктов нового поколения с заданными свойствами питательных основных веществ лечебно-профилактического назначения; создания биологически активные вещества из вторичного сырья производства на зерновой основе для получения новых видов пищевой продукции и полуфабрикатов.

В последние годы в стране перестали строиться новые предприятия, выгоднее технически перевооружать уже существующие. Морально устаревшие машины снимаются с производства и заменяются новым оборудованием. В целях повышения технического уровня серийно выпускаемого оборудования проводится модернизация его значительной части. Одним из путей повышения эффективности работы зерноперерабатывающих предприятий является рациональное использование зерна, основанное на глубокой переработке и предусматривающее внедрение прогрессивных методов его очистки. Такая технология позволяет устранить отрицательное влияние дефектов очистки зерна.

За последний период создано большое количество новых машин, совершеннее по экономическим и техническим показателям уже давно используемых на предприятии. Использование современного, высокопроизводительного и гигиеничного оборудования, включая линии, оснащенные микропроцессорами и ЭВМ, автоматическими манипуляторами с программным управлением и робототехникой на комплексе может привести к повышению производительности, интенсификации технологических процессов переработки зерна, эффективности работы предприятий по переработке растениеводческой продукции.

В данном курсовом проекте была рассчитан и спроектирован энтолейтор. Также были произведены такие расчеты как: технологический, кинематический, энергетический и прочностной. Цель курсового проекта заключается в том, чтобы закрепить знания курса «Расчет и конструирование машин пищевой промышленности», а также развитие и приобретение навыков решения конструкторских и технологических задач.

Литература

Зайчик Ц.Р. и др. Курсовое и дипломное проектирование технологического оборудования пищевых производств. Учебное пособие.- М.: ДеЛи принт, 2004.-152с.

Курочкин А.А. и др. Основы расчета и конструирования машин и аппаратов перерабатывающих производств.-М.: КолосС, 2006.-320с.

Стандарт проедприятия ДГТУ. СТП 01.2001. Курсовые и дипломные проекты (работы), правила оформления.

Машины и аппараты пищевых производств. В 2-х кн.: Кн.1 Учебник для ВУЗов/ С.Т. Антипов и др.: Под ред. В.А. Панфилов.-М.: Высшая школа, 2001.

Соколов А.Я. и др. Технологическое оборудование предприятий по хранению и переработке зерна. М.: Колос 1984 г.

Демский А.Б. Оборудование для производства муки, крупы и комбикормов.-М.: ДеЛи принт, 2005.-760с.

Анурьев В.И. Справочник конструктора-машиностроителя в 3-х т-М., Машиностроение 2000.

Расчет рабочих органов машин для предприятий по хранению и переработки зерна. Учеб.пособие. – Ростов-н/Д, Издательский центр ДГТУ, 2001 г,-82 с.

ГОСТ 2.703-68 ЕСКД Правила выполнения кинематических схем.

Остриков А.Н., Абрамов О.В. Расчет и конструирование МАПП. –М., 2004г.-352с.

ГОСТ 2.701-84 ЕСКД. Схемы. Виды и типы. Общие требования к выполнению.

34.17.Б.ЭНР.00.00.000ПЗ