- •1. Классификация кварцевых стекол. Назначение и область применения.

- •2. Механические, термические, электрические, химические и др. Свойства кварцевых стекол.

- •4. Технология изготовления прозрачного кварцевого стекла плазмохимическим и парофазный методами.

- •7. Классиф. Оптич. Стекол. Составы стекол и их хар-ка. Диаграмма Аббе.

- •8. Показатели кач-ва оптич. Стекла. Оптич. Постоянные стекол. Оптич. И хим. Однородность стекла.

- •1. Однородность стекла

- •2. Двойное лучепреломление

- •3. Коэф. Светопоглощения

- •4. Хим. Стойкость

- •9. Сырьев. Материалы в произ-ве оптич. Стекла, их подготовка. Подготовка и хранение боя.

- •10. Технология получ. Оптич. Стекол: приготовление шихты, варка, выработка и разделка стекла.

- •12. Режимы варки оптических стекол, гомогенизация стекломассы. Летучесть расплавов стекол. Химическое поведение осветлителей.

- •13. Выработка и разделка стекла. Отливка, прессование, прокат и моллирование стекла.

- •14. Тонкий отжиг оптического стекла. Основы тонкого отжига и режимы отжига. Контроль оптической однородности стекла.

- •16. Стекла, прозрачные в ик области спектра. Составы стекол и особенности получения.

- •17. Лазерные стекла. Химические составы, свойства и технология получения.

- •20. Классификация и свойства светотехнических стекол. Виды стекол, назначение и области применения (также призматические).

- •23. Сигнальные стекла. Составы и свойства стекол. Стекла, окрашенные сульфоселенидами кадмия, оксидами меди, хрома, кобальта. Особенности варки, выработки и формования цветных стекол.

- •22, 24. Глушеное стекло. Химические составы и свойства глушеных стекол. Стекла, заглушенные фосфатами, фторидами, сульфидом цинка.

- •25. Электроизоляционное стекло. Составы и свойства стекол, используемых в производстве стеклянных изоляторов. Электрические свойства стекол.

- •26. Технология получения электроизоляционных стекол.

- •28. Технология производства ламп накаливания общего назначения, галогенных ламп и ламп специального назначения

- •29 Технология производства люминесцентных ламп

- •31. Составы и свойства медицинских стекол. Ассортимент стеклоизделий и их назначение. Основные требования, предъявляемые к медицинскому стеклу

- •32. Технология варки и выработки стекол медицинского назначения. Летучесть расплавов стекол. Изготовление стеклянной трубки.

- •33. Технология производства медицинского стекла. Изготовление флаконов и ампул, технические требования

- •34. Пеностекло и его классификация. Свойства и применение пеностекла. Способы формования пеностекла. Процессы, протекающие в пенообразующей смеси и пеностекле при термообработке и формовании.

- •36. Химико-лабораторное стекло. Ассортимент изделий и их назначение. Составы и физико-химические свойства стекол. Влияние состава стекол на их химическую устойчивость.

- •37. Технология изготовления тонкостенных и толстостенных изделий из химико-лабораторного стекла. (метод прессования, выдувание, в том числе из стеклянной трубки).

4. Технология изготовления прозрачного кварцевого стекла плазмохимическим и парофазный методами.

Парофазный метод. В пламя водородно-кислородной горелки подаётся смесь газов. Этим методом можно получить легированные стёкла. SiCl4+O2; SiCl4+TiCl4. Недостатки: 1. Стёкла поглощают излучения в ИК области за счёт гидроксильных групп. При получении легированного стекла в установку попадает смесь газов.

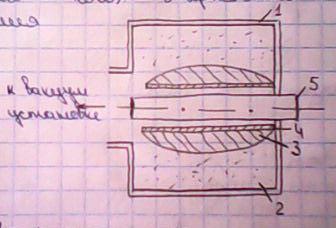

Плазмо-химический метод. Наплавление кварцевого стекла осуществляется в высокотемпературной плазме. Для получения стекла используют SiCl4+O2.

1-корпус печи(водоохлаждамый),2-индуктор,3-футеровка,4-кварцевая трубка,5-подложка,6-наплавляемое кварцевое стекло,7-графитовая трубка.

Внутрь

печи

с

постоянной

скоростью

подают

O2.

В

электрическом

поле

высокой

частоты

происходит

ионизация

и

образуется

плазма

с

t=10000˚С.

В

эту

плазму

подают

смесь

газов,

в

результате

чего

образуется

SiO2,

которая

осаждается

на

подложки,

формируя

блок

кварцевого

стекла.

Этим

методом

получают

стёкла,

прозрачные

во

всех

областях.

Внутрь

печи

с

постоянной

скоростью

подают

O2.

В

электрическом

поле

высокой

частоты

происходит

ионизация

и

образуется

плазма

с

t=10000˚С.

В

эту

плазму

подают

смесь

газов,

в

результате

чего

образуется

SiO2,

которая

осаждается

на

подложки,

формируя

блок

кварцевого

стекла.

Этим

методом

получают

стёкла,

прозрачные

во

всех

областях.

5. Технология изготовления прозрачного кварцевого стекла электрохимическим и газопламенный методами. Технологические аспекты плавки кварцевой крупки в газопламенных, стержневых и тигельных электропечах.

Электротермический метод получения кварцевого стекла

Используются печи сопротивления (тигельные печи). Стержневая печь сопротивления.

1-Корпус печи, 2- кварцевая крупка,3- кварцевое стекло,4- кварцевая трубка, 5- нагреватель.

t= 1750-1800˚С. При температуре выше 1200˚С оксид кремния взаимодействует с углеродом, при этом образуется монооксид кремния, он летуч и устойчив при температурах выше 1200˚С.

Газопламенный метод.

1-муфель,2-питатель,3-горелка,4-наплавляемая заготовка,5-подложка из кварцевого стекла.

В пламя водородно-кислородной горелки подаётся кварцевая крупка, она быстро оплавляется и капли расплава, попадая на подложку из кварцевого стекла и формируют блок наплавляемого стекла. Время плавления =1 сек (размер 0,4 мм)

Плавка идёт в муфеле. По мере наплавления, подложка опускается вязкость 104.

Преимущества: 1. Можно получить заготовки из прозрачного кварцевого стекла больших размеров, 2. Высокая производительность. Недостатки: 1. Стёкла поглощают ИК излучение. Si4+ + H2O → Si3+ - OH. 2. Этим методом нельзя получить стёкла прозрачные в ИК области.

Тигельный метод наплавления.

1-корпус, 2-индуктор(проводник электрического тока),3-футеровка,4-подставка,5-тигельграфитовый,6-система подачи газа.

Кварцевая крупка насыпана в графитовый тигель, тигель устанавливают внутрь печи. К печи подводят ток высокой частоты, это приводит к появлению индуктивных токов в графите, он разогревается до температуры до t=2000˚C, и кварцевая крупка в тигле плавится. На первом этапе на плавление кварца происходит в вакууме. Затем в печь нагнетается газ (смесь азота с водородом: 20 – водорода, 80 – азота). В печи создаётся давление равное 1·105 Па; 1,5-1,6·106 Па. Такой способ называется вакуум-атмосферный или вакуум-компрессионный. Тигельные печи могут быть не только индукционными, но и печами сопротивления. В этом случае устанавливаются нагреватели. Оснастка печи может быть как графитовой так и молибденовой, вольфрамовой, которая позволяет вести плавку при более высоких температурах (2000˚С) и при более глубоком вакууме, т.к. нет взаимодействия. Глубина вакуума с графитовой оснасткой 13,3 Па, а с металлической 0,013 Па.

Для получения кварцевых трубок используют печь непрерывного действия:

1-корпус,2-нагреватели,3-дюзы,4-тянульная

машина,5-футеровка,6-питатель,7-тигель.

1-корпус,2-нагреватели,3-дюзы,4-тянульная

машина,5-футеровка,6-питатель,7-тигель.

Дюзы и сам тигель выполнены из молибдена, нагреватель из вольфрама. У молибдена tогнеупорности=2600˚С, но на воздухе образуется оксид молибдена с t=700˚C, поэтому плавка и наплавление плавленой крупки идёт в замкнутой атмосфере. Формуемая трубка разрезается на трубки нужной длинны. Таким методом получают трубки диаметром до 50мм. Они предназначены для получения прозрачных трубок.

6. Технология изготовления непрозрачного кварцевого стекла. Сырье и его характеристика. Технологические особенности получения заготовок из непрозрачного кварцевого стекла в электрических печах сопротивления с графитовыми нагревателями.

Непрозр. кв. стекло использ. для изгот. кислотноупорной арматуры., хим. посуды, емкостей для произ-ва реакторов, сосудов для варки стекла (тиглей 300 л и более), для изготовления огнеупорного припаса.

Для пр-ва такого стекла использ. кв. пески с сод. SiO2 – 99,5% не менее. При этом в них ограничено сод-ние некоторых оксидов: Fe2O3 – 0,04 %; CaO – 0,08%; MgO – 0,05%; Na2O + K2O – 0,07%; Al2O3 – 0,12%. Самые вредные примеси: примеси оксидов щел. Ме, Fe – они повышают крист. способность.

Кв. песок перед использованием обогащают. Его классифицируют (ситовое обогащение); в основном применяют фракцию 0,1-0,5 мм. Затем его промывают, что позволяет исключить глинистые минералы. Далее, если кв. песок сод Fe2O3, то он проходит хим. обработку HCl и H2SO4. Промытый и высушенный песок исп-ют в производсте.

Для наплавления такого стекла использ. электротермические, металлические и стержневые печи.

1 - копус

(чугун);

2 - кв.

песок;

3 - кв.

стекло;

4 - стержень

(графит);

5 - соединительный

блок

(графит).

- копус

(чугун);

2 - кв.

песок;

3 - кв.

стекло;

4 - стержень

(графит);

5 - соединительный

блок

(графит).

К графитовому стержню подводиться ток 2000 – 2500 А, напряжение 30 – 40 В. Стержень нагревается от Т=20000С, кв. песок при этом плавится. SiO2 взаимод-ет с графитом.

Из наплавляемого таким образом кв. стекла изделия формуют прокатом, выдуванием, прессованием. Из печи извлекают графит. стержень и вводят графит. конус, через который подают сжатый воздух, и заготовка принимает форму печи. Давление в печи 3 – 8 атм.

Прессуют изделия при давлении 20 – 30 атм. Заготовку также можно прокатывать. Формование д. б. завершено при Т=15500С. Кв. стекло остывает со скоростью 60 м/с, т. к. вязкость при Т=15500С составляет 105 – 107 Па с.

Для проз-ва кв. труб диаметром до 500 мм и длиной 2200 мм использ. ротерные электрич. печи.

Если формуют массивные изделия до 2 м длиной, то вместо граф. стержня использ. низкотемпературную плазму или электрич. дугу.

Для накапливания кв. стекла виде блоков больших размеров (1:1:2) использ. многостержнеые печи.

В стержневых печах нагреватели всегда находятся в кв. песке, кот. плавят, при этом опускается подложка или кв. пески постоянно поднимаются к нагревателям. Чтоб снять напряжение использ. отжиг.

Кварцевая керамика.

Кварц. керамику получ. на основе кв. стекла. Такая керамика обладает высокой термостойкостью, эл. прочностью, хорошими мех. характеристиками. В основе ее получения положена керамич. технология: 1. подготовка сырья; 2. формование изделий; 3. сушка; 4. обжиг. Кв. стекло определенного гранулометрического состава (тонкомолотое) в смеси с термопластическим связующим (кремний-органич. смолы) подают на формование. Связующее предполагает, что смесь нагревается и из него формуется изделия в горячем состоянии, а после охлаждения это изделие приобретает опред. форму. Этот полуфабрикат обжигают при Т=1250-12000С. Органич. связка выгорает; кВ. зерна спекаются, =>получ. чистая кв. керамика.

О собенность:

возникает

сложность,

т.к.

режим

термической

обработки

д.

б.

таким,

чтоб

содержание

кристобалита

в

кв.

керамике

было

>3%.

собенность:

возникает

сложность,

т.к.

режим

термической

обработки

д.

б.

таким,

чтоб

содержание

кристобалита

в

кв.

керамике

было

>3%.

1. содержание кристобалита (д. б. <3%)

2. прочность

Чем > выдерживают кв. керамику в печи, тем < пористость.

Кв. керамику получают также литьем из шликеров в гипсовые формы. Кв. керамика позволяет делать изделия разной формы и сложности. Раньше применялась в военных целях.

Для помола использ. шаровые мельницы.

При формовании изд. методом шликерного литья в кач-ве связки , кот. обеспеч-ет прочное формование изделий, спольз. сахарный сироп. При

Т= 12000С в течение 4 часов происходит усадка (4%).