- •1)Фазы сплавов: твердые растворы и промежуточные фазы. Влияние химического

- •2)Конструкционные стали нормальной прочности: углеродистые конструкционные стали обыкновенного качества и качественные стали. Состав, маркировка, упрочняющая обработка и применение.

- •1)Диаграмма состояния двойных сплавов с неограниченной растворимостью

- •2)Конструкционная прочность. Металлургические, технологические, конструкторские способы повышения конструкционной прочности.

- •1)Диаграмма состояния двойных сплавов с ограниченной переменной растворимостью компонентов в твердом состоянии. Термическая обработка сплавов этой диаграммы: отжиг, закалка, старение.

- •2)Легированные низкоуглеродистые и среднеуглеродистые конструкционные стали. Влияние легирующих элементов на механические свойства сталей, маркировка, упрочняющая обработка, применение.

- •2)Требования, предъявляемые к материалам для зубчатых колес. Выбор сталей и

- •1. Формирование структуры литых металлов. Влияние скорости охлаждения на величину зерна. Модифицирование.

- •2)Химико-термическая обработка сталей. Цементация, азотирование, нитроцементация. Режимы, назначение, достоинства и недостатки.

- •1)Элементарная ячейка кристаллической решетки и ее характеристики. Полиморфизм, анизотропия, их использование в технике.

- •2)Серые, ковкие, высокопрочные, вермикулярные чугуны. Их состав, марки, структуры, способы получения, свойства.

- •1)Виды термической обработки: отжиг, закалка, отпуск, старение. Использование диаграмм состояния двойных сплавов для определения возможных видов термической обработки.

- •I. Полный отжиг. Нагрев до температуры 900–1000° c. Как результат: происходит выравнивание химического состояния (исчезновение ликваций); образуется полностью

- •2)Закономерности усталостного разрушения в условиях высоких контактных нагрузок. Стали для зубчатых колес. Состав, марки, упрочняющая обработка.

- •1)Закалка сталей. Оптимальная температура закалки углеродистых сталей. Влияние легирующих элементов на критическую скорость закалки. Внутренние напряжения в закаленных сталях.

- •2)Антифрикционные материалы, используемые в узлах скольжения. Факторы, влияющие на коэффициент трения и пути его уменьшения.

- •1)Распад переохлажденного аустенита. Формирование структуры при перлитном, мартенситном и бейнитном превращениях. Строение и свойства продуктов распада.

- •2)Классификация медных сплавов. Латуни и бронзы, их состав, марки, свойства, применение.

- •2)Конструкционные стали нормальной прочности: углеродистые конструкционные стали обыкновенного качества и качественные стали. Состав, маркировка, упрочняющая обработка и применение.

- •1)Диаграмма состояния двойных сплавов с промежуточной фазы постоянного состава. Фазовый и структурный анализ. Механические свойства в зависимости от состава (правило Курнакова)

- •1)Отпуск закаленных сталей. Влияние легирующих элементов на превращения закаленных сталей при нагреве. Структура и свойства отпущенных сталей. Отпускная хрупкость.

- •2)Конструкционные стали, выбор которых определяется технологичес кими свойствами: стали с высокой обрабатываемостью резанием, свариваемостью, штампуемостью. Состав, марки, обработка, применение.

- •1)Строение реальных кристаллических материалов. Характеристика дефектов

- •2)Сравнительная характеристика антифрикционных материалов: баббитов, бронз, алюминиевых сплавов, многослойных подшипников.

- •1)Самопроизвольная и несамопроизвольная кристаллизация. Критический размер зародыша. Способы измельчения зерна литого металла. Строение слитков.

- •2)Конструкционные материалы малой плостности: алюминевые деформируемые сплавы упрочняемые и не упрочняемые термической обработкой, их состав, марки и применение.

- •1)Возврат и рекристаллизация холоднодеформированных металлов и сплавов. Изменение структуры и свойств. Рекристализационный отжиг – выбор режима, назначение.

- •1)Диаграмма состояния двойных сплавов для случая образования двойной фазы, фазовый и структурный анализ.

- •2)Алюминиевые литейные сплавы. Марки, свойства, применение.

- •1)Нитевидные кристаллы. Влияние плотности дислокаций на прочность металлов и сплавов. Способы упрочнения материалов.

- •2)Цементуемые и азотируемые стали, их состав, марки, термическая обработка и применение.

- •Влияние условий кристаллизации на структуру литого металла. Получение монокристаллов и аморфных сплавов.

- •2)Структура и свойства отожженных, нормализованных и термически улучшенных доэвтектоидных сталей. Режимы термических обработок.

- •1)Превращения закаленной стали при отпуске. Влияние температуры отпуска на свойства сталей. Выбор вида отпуска в зависимости от назначения деталей.

- •1) Низкотемпературный отпуск (низкий отпуск):

- •2) Среднетемпературный отпуск (средний отпуск):

- •3) Высокотемпературный отпуск (высокий отпуск):

- •2)Закономерности усталостного разрушения. Пути повышения предела выносливости.

- •2)Закономерности усталостного изнашивания в условиях высоких контактных нагрузок. Подшипниковые стали. Состав, марки, предварительная и упрочняющая обработка.

- •1)Влияние типа связи на структуру и свойства кристаллических материалов.

- •2)Классификация сталей по химическому составу, качеству, структуре в отожженном и нормализованном состояниях, уровню прочности. Маркировка конструкционных сталей.

- •1)Термическая обработка сплавов, не связанная с фазовыми превращениями: диффузионный отжиг, рекристаллизационный отжиг, отжиг для уменьшения внутренних напряжений. Режимы, структуры, назначение.

- •1.Диаграмма состояния железоуглеродистых сплавов. Строение и свойства фаз. Изотермические превращения в сталях и чугунах. Фазовый и структурный анализ диаграммы.

- •2. Критерии конструкционной прочности: критерии прочности, надежности, долговечности.

- •Точечные, линейные, поверхностные дефекты кристаллического строения и их влияние на физико-механические свойства металлов и сплавов.

- •Преимущества и недостатки магниевых сплавов. Состав, маркировка, упрочняющая обработка, применение.

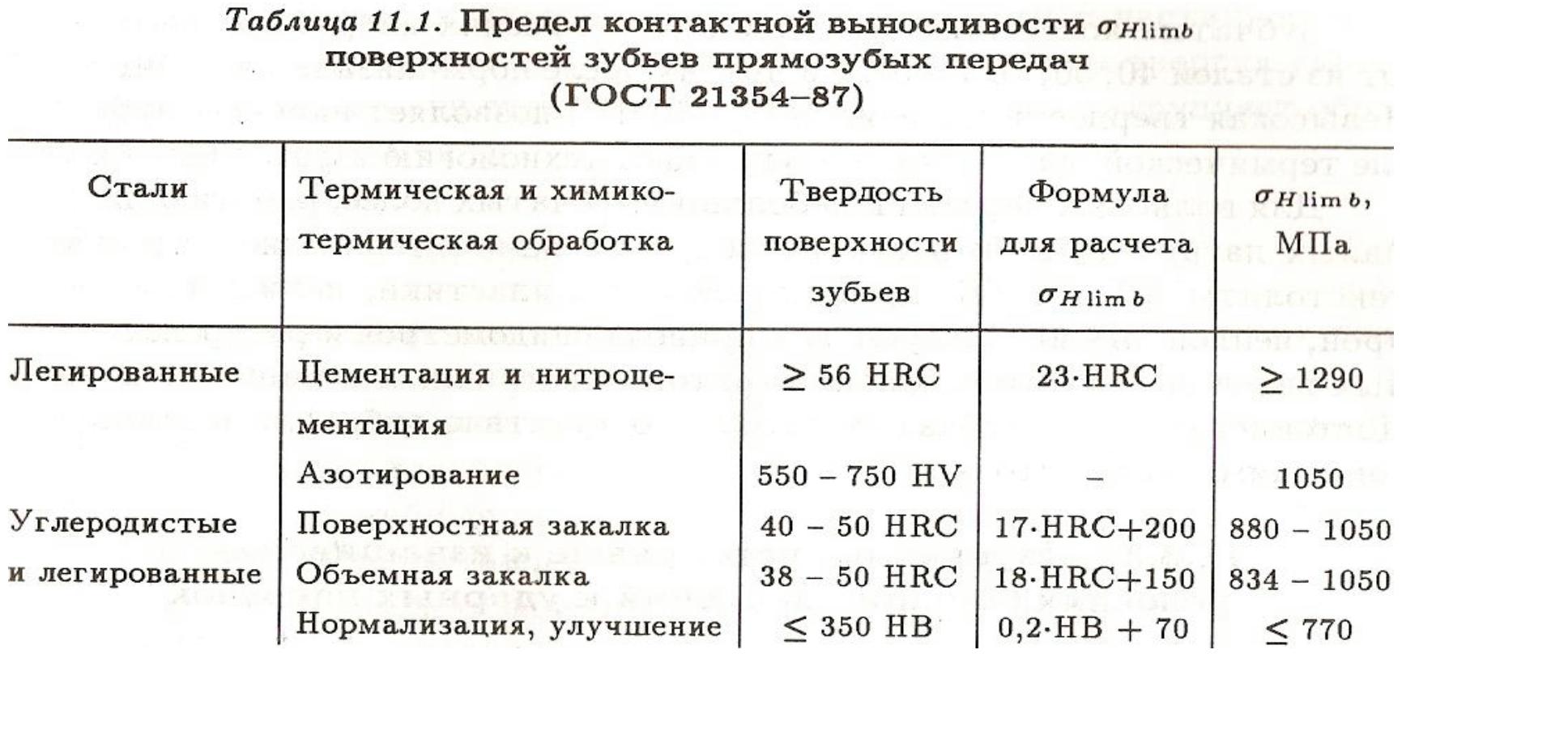

2)Требования, предъявляемые к материалам для зубчатых колес. Выбор сталей и

их упрочняющей термообработки в зависимости от уровня требуемых свойств.

Основным эксплуатационным свойством зубчатых колес является контактная выносливость. Она определяет габаритные размеры зубчатой передачи и ресурс ее работы. Так же требуется сопротивление усталости при изгибе, износостойкость профилей и торцов зубьев, устойчивость к схватыванию. Наиболее полно этим требованиям удовлетворяют стали, имеющие твердый поверхностный слой, а так же вязкую и достаточно прочную сердцевину. Такое сочетание достигается химико-термической обработкой низкоуглеродистых сталей или поверхностной закалкой среднеуглеродистых сталей.

Для зубчатых колес, работающих при высоких контактных нагрузках, применяют цементуемые (нитроцементуемые) легированные стали.

Сильно нагруженные зубчатые колеса диаметром 150-600мм и более изготавливают из хромоникелевых сплавов 20ХНЗА, 12Х2Н4А, 18Х2Н4МА и др. Для менее нагруженных колес применяют хромистые стали 15Х, 15ХФ, 20ХР и др. Азотирование гарантирует высокую твердость поверхности, но из-за небольшой толщины упрочненного слоя возможны подслойные разрушения. Азотирование целесообразно применять для средненагруженных зубчатых колес сложной конфигурации, шлифование которых затруднено. Для азотированных колес используют стали 38Х2МЮА, 40Х, 40ХФА и др.

Поверхностной и объемной индукционной закалке с последующим низким отпуском подвергают зубчатые колеса малых и средних размеров из сталей с содержанием углерода 0,4-0,5%.

Зубчатые колеса, работающие при невысоких нагрузках, изготавливают из сталей 40, 50, 40Х, 40ХН и др. после нормализации и улучшения.

Билет6

1. Формирование структуры литых металлов. Влияние скорости охлаждения на величину зерна. Модифицирование.

Первичная кристаллизация – переход металла из жидкого состояния в твердое с образованием кристаллической структуры.

Вторичная кристаллизация – образование новых кристаллов в твердом кристаллическом веществе.

Кристаллизация происходит в том случае, если термодинамический потенциал вещества в твердом состоянии будет меньше термодинамического потенциала в жидком состоянии.

Степень

переохлаждения ![]() – разница между равновесной

– разница между равновесной ![]() и реальной

и реальной ![]() температурой кристаллизации. Степень

переохлаждения зависит от природы

металла. Она увеличивается с повышением

чистоты металла и ростом скорости

охлаждения.

температурой кристаллизации. Степень

переохлаждения зависит от природы

металла. Она увеличивается с повышением

чистоты металла и ростом скорости

охлаждения.

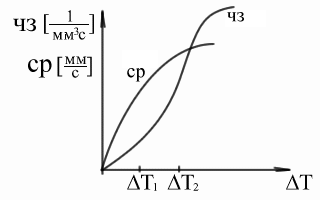

Зависимость

числа зародышей кристаллов и скорости

их роста от степени переохлаждения.

При T1

– число

зародышей мало, скорость роста отлична

от нуля. В результате кристаллы вырастают

до крупных размеров. При T2

– число зародышей резко возрастает,

скорость роста увеличивается, но

кристаллы из-за большого количества

не успевают вырасти до крупных размеров

(структура из мелких кристаллов).Чем

мельче кристаллы в структуре металла,

тем выше прочность и твердость, меньше

пластичность. Для малых объемов металла

T

можно

изменять за счет изменения скорости

охлаждения.Модифицирование

– технологическая операция, применяемая

для измельчения структуры металлов и

сплавов. Она состоит во введении в

жидкий сплав перед разливкой специальных

добавок – модификаторов. В качестве

модификаторов используют

поверхностно-активные вещества (в

сталях бор, в алюминии натрий), а так же

элементы, образующие тугоплавкие

тонкодисперсные частицы (титан, цирконий

в алюминии и его сплавах; алюминий,

титан в сталях).

При T1

– число

зародышей мало, скорость роста отлична

от нуля. В результате кристаллы вырастают

до крупных размеров. При T2

– число зародышей резко возрастает,

скорость роста увеличивается, но

кристаллы из-за большого количества

не успевают вырасти до крупных размеров

(структура из мелких кристаллов).Чем

мельче кристаллы в структуре металла,

тем выше прочность и твердость, меньше

пластичность. Для малых объемов металла

T

можно

изменять за счет изменения скорости

охлаждения.Модифицирование

– технологическая операция, применяемая

для измельчения структуры металлов и

сплавов. Она состоит во введении в

жидкий сплав перед разливкой специальных

добавок – модификаторов. В качестве

модификаторов используют

поверхностно-активные вещества (в

сталях бор, в алюминии натрий), а так же

элементы, образующие тугоплавкие

тонкодисперсные частицы (титан, цирконий

в алюминии и его сплавах; алюминий,

титан в сталях).

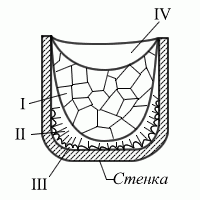

Строение металлического слитка.

Зона II: Быстрое охлаждение, большая разность температур, мелкие кристаллы, растущие навстречу оттоку тепла. Игольчатые (столбчатые) дендриты.

Зона III: Центральная часть слитка. Медленное охлаждение. Форма кристаллов: крупные, равноосные. Чем ближе к центру, тем больше содержание вредных примесей. Примеси можно удалить механически,

Зона IV: В верхней части слитка, концентрируется наибольшая часть легких примесей (шлаки), газовых пузырей, трещин, раковин, и т. д. После изготовления эту часть удаляют.Наиболее качественными являются слитки с одинаковой структурой кристаллов по всему объему.Зональная ликвация – химическая неоднородность по отдельным зонам слитка.Зона ликвации – химическая неоднородность по отдельным зонам слитка. Она отрицательно влияет на механические свойства.Дендритная ликвация – характеризуется неодинаковым химическим составом по сечению зерна.