- •1)Фазы сплавов: твердые растворы и промежуточные фазы. Влияние химического

- •2)Конструкционные стали нормальной прочности: углеродистые конструкционные стали обыкновенного качества и качественные стали. Состав, маркировка, упрочняющая обработка и применение.

- •1)Диаграмма состояния двойных сплавов с неограниченной растворимостью

- •2)Конструкционная прочность. Металлургические, технологические, конструкторские способы повышения конструкционной прочности.

- •1)Диаграмма состояния двойных сплавов с ограниченной переменной растворимостью компонентов в твердом состоянии. Термическая обработка сплавов этой диаграммы: отжиг, закалка, старение.

- •2)Легированные низкоуглеродистые и среднеуглеродистые конструкционные стали. Влияние легирующих элементов на механические свойства сталей, маркировка, упрочняющая обработка, применение.

- •2)Требования, предъявляемые к материалам для зубчатых колес. Выбор сталей и

- •1. Формирование структуры литых металлов. Влияние скорости охлаждения на величину зерна. Модифицирование.

- •2)Химико-термическая обработка сталей. Цементация, азотирование, нитроцементация. Режимы, назначение, достоинства и недостатки.

- •1)Элементарная ячейка кристаллической решетки и ее характеристики. Полиморфизм, анизотропия, их использование в технике.

- •2)Серые, ковкие, высокопрочные, вермикулярные чугуны. Их состав, марки, структуры, способы получения, свойства.

- •1)Виды термической обработки: отжиг, закалка, отпуск, старение. Использование диаграмм состояния двойных сплавов для определения возможных видов термической обработки.

- •I. Полный отжиг. Нагрев до температуры 900–1000° c. Как результат: происходит выравнивание химического состояния (исчезновение ликваций); образуется полностью

- •2)Закономерности усталостного разрушения в условиях высоких контактных нагрузок. Стали для зубчатых колес. Состав, марки, упрочняющая обработка.

- •1)Закалка сталей. Оптимальная температура закалки углеродистых сталей. Влияние легирующих элементов на критическую скорость закалки. Внутренние напряжения в закаленных сталях.

- •2)Антифрикционные материалы, используемые в узлах скольжения. Факторы, влияющие на коэффициент трения и пути его уменьшения.

- •1)Распад переохлажденного аустенита. Формирование структуры при перлитном, мартенситном и бейнитном превращениях. Строение и свойства продуктов распада.

- •2)Классификация медных сплавов. Латуни и бронзы, их состав, марки, свойства, применение.

- •2)Конструкционные стали нормальной прочности: углеродистые конструкционные стали обыкновенного качества и качественные стали. Состав, маркировка, упрочняющая обработка и применение.

- •1)Диаграмма состояния двойных сплавов с промежуточной фазы постоянного состава. Фазовый и структурный анализ. Механические свойства в зависимости от состава (правило Курнакова)

- •1)Отпуск закаленных сталей. Влияние легирующих элементов на превращения закаленных сталей при нагреве. Структура и свойства отпущенных сталей. Отпускная хрупкость.

- •2)Конструкционные стали, выбор которых определяется технологичес кими свойствами: стали с высокой обрабатываемостью резанием, свариваемостью, штампуемостью. Состав, марки, обработка, применение.

- •1)Строение реальных кристаллических материалов. Характеристика дефектов

- •2)Сравнительная характеристика антифрикционных материалов: баббитов, бронз, алюминиевых сплавов, многослойных подшипников.

- •1)Самопроизвольная и несамопроизвольная кристаллизация. Критический размер зародыша. Способы измельчения зерна литого металла. Строение слитков.

- •2)Конструкционные материалы малой плостности: алюминевые деформируемые сплавы упрочняемые и не упрочняемые термической обработкой, их состав, марки и применение.

- •1)Возврат и рекристаллизация холоднодеформированных металлов и сплавов. Изменение структуры и свойств. Рекристализационный отжиг – выбор режима, назначение.

- •1)Диаграмма состояния двойных сплавов для случая образования двойной фазы, фазовый и структурный анализ.

- •2)Алюминиевые литейные сплавы. Марки, свойства, применение.

- •1)Нитевидные кристаллы. Влияние плотности дислокаций на прочность металлов и сплавов. Способы упрочнения материалов.

- •2)Цементуемые и азотируемые стали, их состав, марки, термическая обработка и применение.

- •Влияние условий кристаллизации на структуру литого металла. Получение монокристаллов и аморфных сплавов.

- •2)Структура и свойства отожженных, нормализованных и термически улучшенных доэвтектоидных сталей. Режимы термических обработок.

- •1)Превращения закаленной стали при отпуске. Влияние температуры отпуска на свойства сталей. Выбор вида отпуска в зависимости от назначения деталей.

- •1) Низкотемпературный отпуск (низкий отпуск):

- •2) Среднетемпературный отпуск (средний отпуск):

- •3) Высокотемпературный отпуск (высокий отпуск):

- •2)Закономерности усталостного разрушения. Пути повышения предела выносливости.

- •2)Закономерности усталостного изнашивания в условиях высоких контактных нагрузок. Подшипниковые стали. Состав, марки, предварительная и упрочняющая обработка.

- •1)Влияние типа связи на структуру и свойства кристаллических материалов.

- •2)Классификация сталей по химическому составу, качеству, структуре в отожженном и нормализованном состояниях, уровню прочности. Маркировка конструкционных сталей.

- •1)Термическая обработка сплавов, не связанная с фазовыми превращениями: диффузионный отжиг, рекристаллизационный отжиг, отжиг для уменьшения внутренних напряжений. Режимы, структуры, назначение.

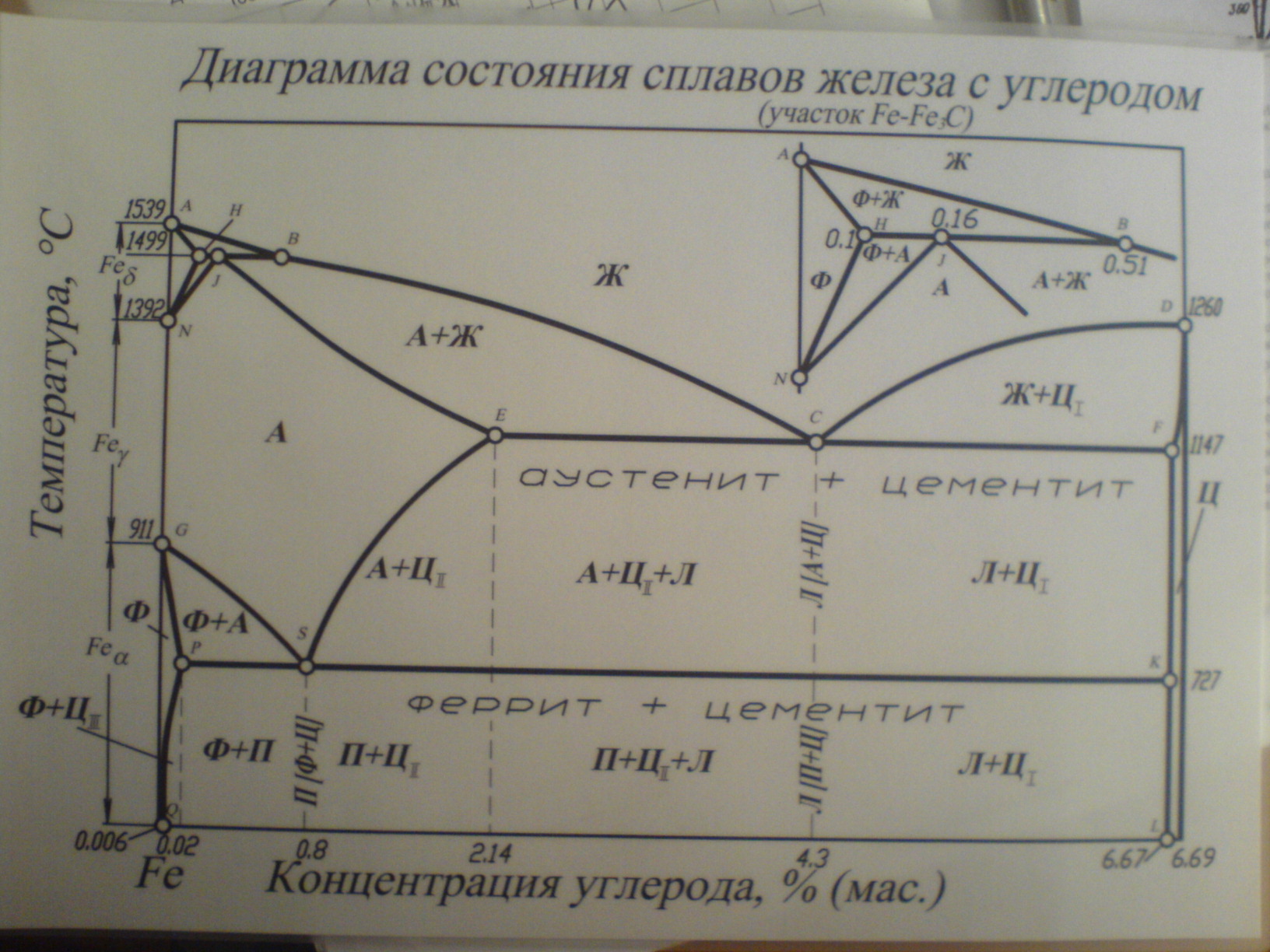

- •1.Диаграмма состояния железоуглеродистых сплавов. Строение и свойства фаз. Изотермические превращения в сталях и чугунах. Фазовый и структурный анализ диаграммы.

- •2. Критерии конструкционной прочности: критерии прочности, надежности, долговечности.

- •Точечные, линейные, поверхностные дефекты кристаллического строения и их влияние на физико-механические свойства металлов и сплавов.

- •Преимущества и недостатки магниевых сплавов. Состав, маркировка, упрочняющая обработка, применение.

2)Легированные низкоуглеродистые и среднеуглеродистые конструкционные стали. Влияние легирующих элементов на механические свойства сталей, маркировка, упрочняющая обработка, применение.

Легирующие элементы вводят с целью повышения конструкционной прочности сталей. Первостепенное назначение легирования - обеспечение необходимой прокаливаемости. Прокаливаемость стали определяется ее химическим составом. Все легирующие элементы, кроме кобальта, повышают устойчивость переохлажденного аустенита, снижают критическую скорость закалки и увеличивают прокаливаемость. Для легирования обычно используют Mo, Mn, Cr, Si, Ni, V и микродобавки. Влияние л.э. на механические свойства стали зависит от ее структурного состояния, которое определяется термической обработкой.

После закалки на мартенсит и низкого отпуска свойства легированной стали определяются концентрацией углерода в мартенсите.

После закалки и высокого отпуска (улучшения) структура стали представляет собой сорбит - ферритно-карбидную смесь с зернистой формой карбидной фазы. Высокие механические свойства сорбита обусловлены влиянием л.э. на прочность феррита, а так же дисперсность и количество карбидной фазы.

Низкоуглеродистые легированные стали (0Л-0,3%С) используют в состоянии

наибольшего упрочнения, т.е. после закалки и низкого отпуска со структурой

низкоуглеродистого мартенсита или бейнита. Повышенные прочностные свойства

сочетаются у них с хорошей пластичностью, вязкостью, малой чувствительностью к

надрезам и высоким сопротивлением развитию вязкой трещины.

Хромистые стали 15Х, 20Х образуют группу дешевых сталей нормальной прочности.

Закаливают в масле на структуру троостита или бейнита.

Среднеуглеродистые легированные стали (0,3-0,5%С) приобретают высокие

механические свойства после термического улучшения - закалки и высокого отпуска

(500-650°С) на структуру сорбита. Улучшение этих сталей обеспечивает повышенный

предел текучести и сочетании с хорошей пластичностью и вязкостью, высоким

сопротивлением развитию трещины.

Хромистые стали 40Х, 45Х, 50Х относятся к дешевым конструкционным материалам. С

увеличением содержания углерода возрастает прочность, но снижается пластичность и

вязкость, повышается порог хладноломкости.

Хромникельмарганцеве стали ЗОХГСА, 35ХГСА содержат по 1% Cr, Мп и Si и

называются хромансилями. Это достаточно технологичные стали, нашли широкое

применение в автомобилестроении.

Хромоникелевые стали 40ХН, 45ХН, 50ХН обеспечивают высокий комплекс

механических свойств в деталях сечением 40-50 мм. Из-за присутствия никеля эти

стали, в отличие от хромистых, имеют более высокий температурный запас вязкости и

меньшую склонность к хрупкому разрушению.

Хромникельмолибденовые стали 40ХН2МА, 38ХНЗМА, 38ХНЗМФА, 18Х2Н4МА

относятся к глубокопрокаливаемым сталям. Относятся к мартенситному классу,

закаливаются на воздухе, мало склонны к хрупкому разрушению, применяются при

температурах до 300-400°С. Недостатки: высокая стоимость, плохо обрабатываются.

Билет5

1)Фазовый и структурный анализ диаграммы Fe-Fe^C. Влияние углерода на

механические и технологические свойства сталей.

Железо с температурой плавления 1539СС имеет 2 модификации: а и у. Модификация FeK существует при температурах до 911°С и от 1392 до 1539°С, имеет ОЦК решетку. Модификация Fey существует при температурах от 911 до 1392°С, имеет ГЦК решетку. Переход Fea—>Fey происходит с изменением объёма (1%) Углерод существует в двух модификациях: графита и алмаза. Феррит (Ф или 9Ј) - твердый раствор внедрения углерода в Fe^. Различают низкотемпературный и высокотемпературный феррит. Предельная концентрация углерода в низкотемпературном феррите составляет 0,02%, в высокотемпературном -0,1%. Феррит - мягкая, пластичная фаза со следующими механическими свойствами: ав = ЗООМПа; д = 40%; -ф = 70%;KCU = 2,5^; твердость 80 - 100НБ. Аустенит (А или х) - твердый раствор внедрения углерода в Fev. Он имеет ГЦК решетку. Аустенит пластичен, но прочнее феррита (150-200НВ) при н.у.

Цементит (Ц) - карбид железа Fe3 С, содержит 6,69% С и имеет сложную ромбическую

решетку. При н.у. цементит тверд (800НВ) и хрупок.

Ледебурит - эвтектическая смесь аустенита и цементита (4,3%С). При охлаждении

ледебурита до температур ниже линии SK входящий в него аустенит превращается в

перлит, и при 20-25°С ледебурит представляет собой смесь цементита и перлита. В

таком состоянии цементит образует сплошную матрицу, в которой размещается перлит.

Такое строение ледебурита служит причиной его большой твердости (>600НВ) и

хрупкости. Перлит - эвтектоидная смесь феррита и цементита (0,8%С). Перлит чаще всего имеет пластинчатое строение и является прочной структурной составляющей:

ав = 800 - 900МПа; a0i2 = 450МПа; 5 < 16%;твердость- 180 - 220НБ

Железоуглеродистые сплавы разделяют на 2 группы: стали, содержащие до 2,14% С, и

чугуны.