- •1)Фазы сплавов: твердые растворы и промежуточные фазы. Влияние химического

- •2)Конструкционные стали нормальной прочности: углеродистые конструкционные стали обыкновенного качества и качественные стали. Состав, маркировка, упрочняющая обработка и применение.

- •1)Диаграмма состояния двойных сплавов с неограниченной растворимостью

- •2)Конструкционная прочность. Металлургические, технологические, конструкторские способы повышения конструкционной прочности.

- •1)Диаграмма состояния двойных сплавов с ограниченной переменной растворимостью компонентов в твердом состоянии. Термическая обработка сплавов этой диаграммы: отжиг, закалка, старение.

- •2)Легированные низкоуглеродистые и среднеуглеродистые конструкционные стали. Влияние легирующих элементов на механические свойства сталей, маркировка, упрочняющая обработка, применение.

- •2)Требования, предъявляемые к материалам для зубчатых колес. Выбор сталей и

- •1. Формирование структуры литых металлов. Влияние скорости охлаждения на величину зерна. Модифицирование.

- •2)Химико-термическая обработка сталей. Цементация, азотирование, нитроцементация. Режимы, назначение, достоинства и недостатки.

- •1)Элементарная ячейка кристаллической решетки и ее характеристики. Полиморфизм, анизотропия, их использование в технике.

- •2)Серые, ковкие, высокопрочные, вермикулярные чугуны. Их состав, марки, структуры, способы получения, свойства.

- •1)Виды термической обработки: отжиг, закалка, отпуск, старение. Использование диаграмм состояния двойных сплавов для определения возможных видов термической обработки.

- •I. Полный отжиг. Нагрев до температуры 900–1000° c. Как результат: происходит выравнивание химического состояния (исчезновение ликваций); образуется полностью

- •2)Закономерности усталостного разрушения в условиях высоких контактных нагрузок. Стали для зубчатых колес. Состав, марки, упрочняющая обработка.

- •1)Закалка сталей. Оптимальная температура закалки углеродистых сталей. Влияние легирующих элементов на критическую скорость закалки. Внутренние напряжения в закаленных сталях.

- •2)Антифрикционные материалы, используемые в узлах скольжения. Факторы, влияющие на коэффициент трения и пути его уменьшения.

- •1)Распад переохлажденного аустенита. Формирование структуры при перлитном, мартенситном и бейнитном превращениях. Строение и свойства продуктов распада.

- •2)Классификация медных сплавов. Латуни и бронзы, их состав, марки, свойства, применение.

- •2)Конструкционные стали нормальной прочности: углеродистые конструкционные стали обыкновенного качества и качественные стали. Состав, маркировка, упрочняющая обработка и применение.

- •1)Диаграмма состояния двойных сплавов с промежуточной фазы постоянного состава. Фазовый и структурный анализ. Механические свойства в зависимости от состава (правило Курнакова)

- •1)Отпуск закаленных сталей. Влияние легирующих элементов на превращения закаленных сталей при нагреве. Структура и свойства отпущенных сталей. Отпускная хрупкость.

- •2)Конструкционные стали, выбор которых определяется технологичес кими свойствами: стали с высокой обрабатываемостью резанием, свариваемостью, штампуемостью. Состав, марки, обработка, применение.

- •1)Строение реальных кристаллических материалов. Характеристика дефектов

- •2)Сравнительная характеристика антифрикционных материалов: баббитов, бронз, алюминиевых сплавов, многослойных подшипников.

- •1)Самопроизвольная и несамопроизвольная кристаллизация. Критический размер зародыша. Способы измельчения зерна литого металла. Строение слитков.

- •2)Конструкционные материалы малой плостности: алюминевые деформируемые сплавы упрочняемые и не упрочняемые термической обработкой, их состав, марки и применение.

- •1)Возврат и рекристаллизация холоднодеформированных металлов и сплавов. Изменение структуры и свойств. Рекристализационный отжиг – выбор режима, назначение.

- •1)Диаграмма состояния двойных сплавов для случая образования двойной фазы, фазовый и структурный анализ.

- •2)Алюминиевые литейные сплавы. Марки, свойства, применение.

- •1)Нитевидные кристаллы. Влияние плотности дислокаций на прочность металлов и сплавов. Способы упрочнения материалов.

- •2)Цементуемые и азотируемые стали, их состав, марки, термическая обработка и применение.

- •Влияние условий кристаллизации на структуру литого металла. Получение монокристаллов и аморфных сплавов.

- •2)Структура и свойства отожженных, нормализованных и термически улучшенных доэвтектоидных сталей. Режимы термических обработок.

- •1)Превращения закаленной стали при отпуске. Влияние температуры отпуска на свойства сталей. Выбор вида отпуска в зависимости от назначения деталей.

- •1) Низкотемпературный отпуск (низкий отпуск):

- •2) Среднетемпературный отпуск (средний отпуск):

- •3) Высокотемпературный отпуск (высокий отпуск):

- •2)Закономерности усталостного разрушения. Пути повышения предела выносливости.

- •2)Закономерности усталостного изнашивания в условиях высоких контактных нагрузок. Подшипниковые стали. Состав, марки, предварительная и упрочняющая обработка.

- •1)Влияние типа связи на структуру и свойства кристаллических материалов.

- •2)Классификация сталей по химическому составу, качеству, структуре в отожженном и нормализованном состояниях, уровню прочности. Маркировка конструкционных сталей.

- •1)Термическая обработка сплавов, не связанная с фазовыми превращениями: диффузионный отжиг, рекристаллизационный отжиг, отжиг для уменьшения внутренних напряжений. Режимы, структуры, назначение.

- •1.Диаграмма состояния железоуглеродистых сплавов. Строение и свойства фаз. Изотермические превращения в сталях и чугунах. Фазовый и структурный анализ диаграммы.

- •2. Критерии конструкционной прочности: критерии прочности, надежности, долговечности.

- •Точечные, линейные, поверхностные дефекты кристаллического строения и их влияние на физико-механические свойства металлов и сплавов.

- •Преимущества и недостатки магниевых сплавов. Состав, маркировка, упрочняющая обработка, применение.

2)Конструкционная прочность. Металлургические, технологические, конструкторские способы повышения конструкционной прочности.

Конструкционные материалы. Предназначены для изготовления деталей машин, приборов, инженерных конструкций, подвергающихся механическим нагрузкам. Конструкционная прочность комплексная хар-ка, включающая сочетание критериев прочности, жесткости, надежности и долговечности. Критерии прочности материала:

Прочностные хар-ки: временное сопротивление (о;), предел текучести С о"02) 5 предел выносливости

Упругие хар-ки: модули упругости Е и G

Надежность свойство изделий, выполнять заданные функции, сохраняя

эксплуатационные показатели в заданных пределах в течение требуемого времени или

сопротивление материала хрупкому разрушению.

Долговечность способность детали сохранять работоспособность до определенного

состояния.

Характеристики надежности и долговечности:

1) Пластичность 5, \|/, ударная вязкость KCU, KCV, вязкость разрушения, порог хладноломкости,

2) Циклическая долговечность, скорость изнашивания, ползучести, коррозии. Способы повышения прочности:

Металлургические, технологические, конструкционные.

Металлургические - повышение чистоты Me, удаление вредных примесей (S, Р,

газообр. эл-тов - О, Н, N, оксидов, сульфидов) - переплав, рафинирование и др.

Методы упрочнения: легирование, пластическая деформация, термическая,

термомеханическая и химико-термическая обработка.

Легирование - карбидообр. эл-ты (Ni, V, Mo, Сг) образуют карбиды при выплавке,

задерживают рост зерна при нагреве под закалку в аустените, влияют на мартенсит при

высоком отпуске: 1) Задерживают выделение цементита, 2) затрудняют распад

мартенсита. Некарбидообр. эл-ты (Si, Ni, Mn, Al, Си) замедляют диффузию.

Все лег. эл-ты в феррите обазуют твердорастворное упрочнение по типу замещения,

атомы внедрения (С, О, Н, N) скапливаются на дислокациях и блокируют их.

Закалка+старение - дисп. частицы вторичной фазы создают сильное торможение

дислокаций. Дислокации, перемещаясь в пл-ти скольжения, должны перерезать либо

огибать частицы.

Поверхностное упрочнение - осн метод повышения тв-ти слоя и препятствующий

зарождению пов трещин. (ППД, цементация, нитроцемент, азотир, закалка ТВЧ).

Конструкторские методы предусматривают обеспечение равнопрочности высоконапряженных деталей. При их проектировании избегают резких перепадов жесткости, глубоких канавок и других конструктивных надрезов.

Билет4

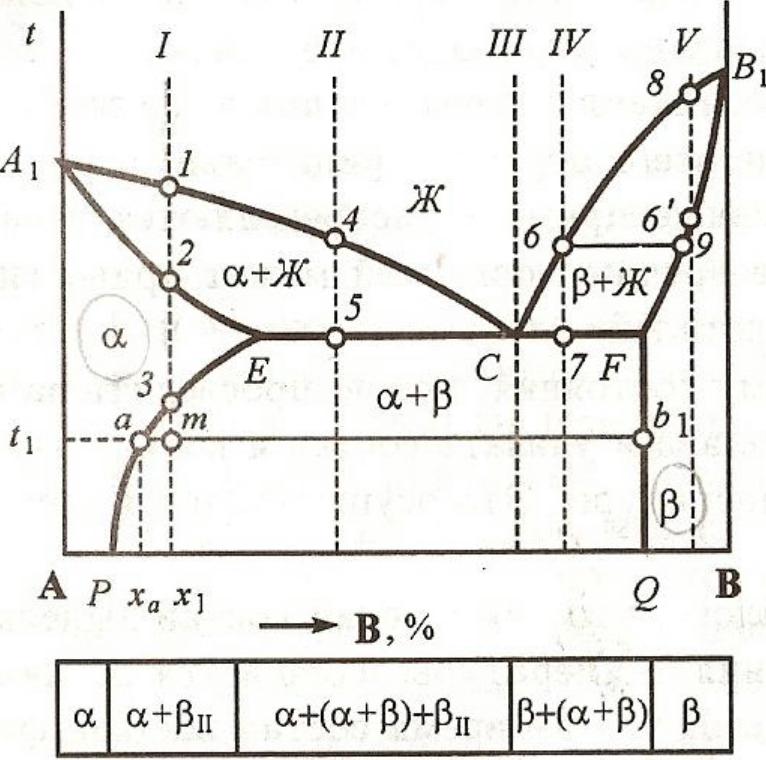

1)Диаграмма состояния двойных сплавов с ограниченной переменной растворимостью компонентов в твердом состоянии. Термическая обработка сплавов этой диаграммы: отжиг, закалка, старение.

Предельная концентрация компонента А в фазе определяется линией FQ, и эта

концентрация не изменяется. Максимальное содержание компонента В в -фазе

определяется точкой Е и при охлаждении снижается до точки Р. Из всех сплавов выделяют сплав III, который называется эвтектическим (наиболее легкоплавкий). Он кристаллизуется с выделением одновременно двух твердых фаз определенной концентрации: твердого раствора состава точки Е и твердого раствора

состава точки F. В результате образуется смесь двух фаз, которую называют

эвтектикой.

Термическая обработка - технологические процессы, состоящие из нагрева и

охлаждения металлических изделий и целью изменения их структуры и свойств.

Отжиг - термическая обработка, в результате которой металлы или сплавы приобретают

структуру, близкую к равновесной.

Закалка - термическая обработка, в результате которой в сплавах образуется

неравновесная структура.

Отпуск и старение - термические обработки, в результате которых в предварительно

закаленных сплавах происходят фазовые превращения, приближающие их структуру к

равновесной.