- •1)Фазы сплавов: твердые растворы и промежуточные фазы. Влияние химического

- •2)Конструкционные стали нормальной прочности: углеродистые конструкционные стали обыкновенного качества и качественные стали. Состав, маркировка, упрочняющая обработка и применение.

- •1)Диаграмма состояния двойных сплавов с неограниченной растворимостью

- •2)Конструкционная прочность. Металлургические, технологические, конструкторские способы повышения конструкционной прочности.

- •1)Диаграмма состояния двойных сплавов с ограниченной переменной растворимостью компонентов в твердом состоянии. Термическая обработка сплавов этой диаграммы: отжиг, закалка, старение.

- •2)Легированные низкоуглеродистые и среднеуглеродистые конструкционные стали. Влияние легирующих элементов на механические свойства сталей, маркировка, упрочняющая обработка, применение.

- •2)Требования, предъявляемые к материалам для зубчатых колес. Выбор сталей и

- •1. Формирование структуры литых металлов. Влияние скорости охлаждения на величину зерна. Модифицирование.

- •2)Химико-термическая обработка сталей. Цементация, азотирование, нитроцементация. Режимы, назначение, достоинства и недостатки.

- •1)Элементарная ячейка кристаллической решетки и ее характеристики. Полиморфизм, анизотропия, их использование в технике.

- •2)Серые, ковкие, высокопрочные, вермикулярные чугуны. Их состав, марки, структуры, способы получения, свойства.

- •1)Виды термической обработки: отжиг, закалка, отпуск, старение. Использование диаграмм состояния двойных сплавов для определения возможных видов термической обработки.

- •I. Полный отжиг. Нагрев до температуры 900–1000° c. Как результат: происходит выравнивание химического состояния (исчезновение ликваций); образуется полностью

- •2)Закономерности усталостного разрушения в условиях высоких контактных нагрузок. Стали для зубчатых колес. Состав, марки, упрочняющая обработка.

- •1)Закалка сталей. Оптимальная температура закалки углеродистых сталей. Влияние легирующих элементов на критическую скорость закалки. Внутренние напряжения в закаленных сталях.

- •2)Антифрикционные материалы, используемые в узлах скольжения. Факторы, влияющие на коэффициент трения и пути его уменьшения.

- •1)Распад переохлажденного аустенита. Формирование структуры при перлитном, мартенситном и бейнитном превращениях. Строение и свойства продуктов распада.

- •2)Классификация медных сплавов. Латуни и бронзы, их состав, марки, свойства, применение.

- •2)Конструкционные стали нормальной прочности: углеродистые конструкционные стали обыкновенного качества и качественные стали. Состав, маркировка, упрочняющая обработка и применение.

- •1)Диаграмма состояния двойных сплавов с промежуточной фазы постоянного состава. Фазовый и структурный анализ. Механические свойства в зависимости от состава (правило Курнакова)

- •1)Отпуск закаленных сталей. Влияние легирующих элементов на превращения закаленных сталей при нагреве. Структура и свойства отпущенных сталей. Отпускная хрупкость.

- •2)Конструкционные стали, выбор которых определяется технологичес кими свойствами: стали с высокой обрабатываемостью резанием, свариваемостью, штампуемостью. Состав, марки, обработка, применение.

- •1)Строение реальных кристаллических материалов. Характеристика дефектов

- •2)Сравнительная характеристика антифрикционных материалов: баббитов, бронз, алюминиевых сплавов, многослойных подшипников.

- •1)Самопроизвольная и несамопроизвольная кристаллизация. Критический размер зародыша. Способы измельчения зерна литого металла. Строение слитков.

- •2)Конструкционные материалы малой плостности: алюминевые деформируемые сплавы упрочняемые и не упрочняемые термической обработкой, их состав, марки и применение.

- •1)Возврат и рекристаллизация холоднодеформированных металлов и сплавов. Изменение структуры и свойств. Рекристализационный отжиг – выбор режима, назначение.

- •1)Диаграмма состояния двойных сплавов для случая образования двойной фазы, фазовый и структурный анализ.

- •2)Алюминиевые литейные сплавы. Марки, свойства, применение.

- •1)Нитевидные кристаллы. Влияние плотности дислокаций на прочность металлов и сплавов. Способы упрочнения материалов.

- •2)Цементуемые и азотируемые стали, их состав, марки, термическая обработка и применение.

- •Влияние условий кристаллизации на структуру литого металла. Получение монокристаллов и аморфных сплавов.

- •2)Структура и свойства отожженных, нормализованных и термически улучшенных доэвтектоидных сталей. Режимы термических обработок.

- •1)Превращения закаленной стали при отпуске. Влияние температуры отпуска на свойства сталей. Выбор вида отпуска в зависимости от назначения деталей.

- •1) Низкотемпературный отпуск (низкий отпуск):

- •2) Среднетемпературный отпуск (средний отпуск):

- •3) Высокотемпературный отпуск (высокий отпуск):

- •2)Закономерности усталостного разрушения. Пути повышения предела выносливости.

- •2)Закономерности усталостного изнашивания в условиях высоких контактных нагрузок. Подшипниковые стали. Состав, марки, предварительная и упрочняющая обработка.

- •1)Влияние типа связи на структуру и свойства кристаллических материалов.

- •2)Классификация сталей по химическому составу, качеству, структуре в отожженном и нормализованном состояниях, уровню прочности. Маркировка конструкционных сталей.

- •1)Термическая обработка сплавов, не связанная с фазовыми превращениями: диффузионный отжиг, рекристаллизационный отжиг, отжиг для уменьшения внутренних напряжений. Режимы, структуры, назначение.

- •1.Диаграмма состояния железоуглеродистых сплавов. Строение и свойства фаз. Изотермические превращения в сталях и чугунах. Фазовый и структурный анализ диаграммы.

- •2. Критерии конструкционной прочности: критерии прочности, надежности, долговечности.

- •Точечные, линейные, поверхностные дефекты кристаллического строения и их влияние на физико-механические свойства металлов и сплавов.

- •Преимущества и недостатки магниевых сплавов. Состав, маркировка, упрочняющая обработка, применение.

1)Термическая обработка сплавов, не связанная с фазовыми превращениями: диффузионный отжиг, рекристаллизационный отжиг, отжиг для уменьшения внутренних напряжений. Режимы, структуры, назначение.

Отжиг первого рода направлен на возвращение в равновесное состояние металла, подвергнутого предварительной пластической деформации.

Отжиг первого рода проходит в две стадии: 1) возврат 2) рекристаллизация. В результате пластической деформации в металле возникает особая структура, при которой большинство кристаллов оказывается деформированными в одном направлении.

Металл, свойства которого были одинаковы во всех направлениях из-за произвольной хаотической ориентации кристаллов приобретает преимущественные направления распределения свойств. Устранить влияние пластической деформации на структуру металла можно двумя способами.

1) Возврат – нагрев металла до относительно низких температур. Результат – искаженная форма кристаллов сохраняется, снимаются внутренние напряжения в структуре. В результате твердость и прочность незначительно уменьшаются, уменьшается склонность к хрупкому разрушению. ВИДЫ:

1. Диффузионный (гомогенизирующий) отжиг- длительная выдержка сплавов при высоких температурах, в результате которой уменьшается ликвационная неоднородность твердого раствора.

При высокой температуре протекают диффузионные процессы, не успевшие завершиться при первичной кристаллизации. В результате нагрева выравнивается состав, растворяются избыточные карбиды. Применяется, в основном, для легированных сталей.

Температура нагрева зависит от температуры плавления, ТН = 0,8 Тпл.

Продолжительность выдержки: часов.

2. Рекристаллизационный отжиг проводится для снятия напряжений после холодной пластической деформации.

Температура нагрева связана с температурой плавления: ТН = 0,4 Тпл.

Продолжительность зависит от габаритов изделия.

3. Отжиг для снятия напряжений после горячей обработки (литья, сварки, обработки резанием, когда требуется высокая точность размеров).

Температура нагрева выбирается в зависимости от назначения, находится в широком диапазоне: ТН = 160……700oС.

Продолжительность зависит от габаритов изделия.

Детали прецизионных станков (ходовые винты, высоконагруженные зубчатые колеса, червяки) отжигают после основной механической обработки при температуре 570…600oС в течение 2…3 часов, а после окончательной механической обработки, для снятия шлифовочных напряжений – при температуре 160…180oС в течение 2…2,5 часов.

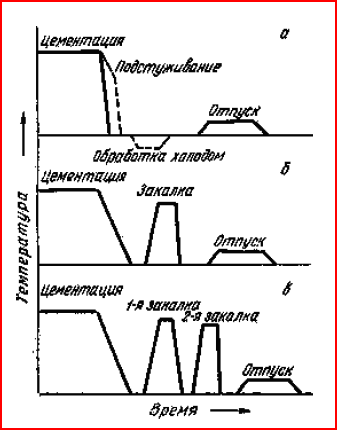

2)Сравнительная характеристика улучшенных, цементованных, азотированных и закалённых ТВЧ сталей по их сопротивлению усталостному разрушению. Цементация – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя атомами углерода при нагреве до температуры 900…950 oС.Цементации подвергают стали с низким содержанием углерода (до 0,25 %). Нагрев изделий осуществляют в среде, легко отдающей углерод.

Глубина

цементации (h) – расстояние от

поверхности изделия до середины зоны,

где в структуре имеются одинаковые

объемы феррита и перлита ( h. = 1…2

мм).

Глубина

цементации (h) – расстояние от

поверхности изделия до середины зоны,

где в структуре имеются одинаковые

объемы феррита и перлита ( h. = 1…2

мм).

Степень цементации – среднее содержание углерода в поверхностном слое (обычно, не более 1,2 %). На практике применяют цементацию в твердом и газовом карбюризаторе (науглероживающей среде).

В результате цементации достигается только выгодное распределение углерода по сечению. Окончательно формирует свойства цементованной детали последующая термообработка.

Цементации подвергают зубчатые колеса, поршневые кольца, червяки, оси, ролики.

Термическое улучшение - Закалка и последующий высокий отпуск. Проводится для полного снятия остаточных напряжений. Обеспечения сочетания высокой прочности и пластичности при окончательной термической обработке деталей из конструкционной стали, работающих при ударных и вибрационных нагрузках.

Азотирование – химико-термическая обработка, при которой поверхностные слои насыщаются азотом. При азотировании увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость. При азотировании изделия загружают в герметичные печи, куда поступает аммиак NH3 c определенной скоростью. Фазы, получающиеся в азотированном слое углеродистых сталей, не обеспечивают высокой твердость, и образующийся слой хрупкий. Типовые азотируемые стали: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю. Азотирование:1)для повышения поверхностной твердости и износостойкости; 2)для улучшения коррозионной стойкости (антикоррозионное азотирование).3)Азотирование проводят на готовых изделиях, прошедших окончательную механическую и термическую обработку (закалка с высоким отпуском). 4)После азотирования в сердцевине изделия сохраняется структура сорбита, которая обеспечивает повышенную прочность и вязкость.

Закалка токами высокой частоты (ТВЧ) – представляет собой нагрев поверхностного слоя изделия токами высокой частоты.

После закалки ТВЧ деталь подвергают низкому отпуску при температуре 200 град.

Закалке ТВЧ подвергают углеродистые стали с содержанием углерода 0,4 – 0,56 %. Поверхностный слой имеет структуру мартенсит.

ТВЧ подвергают детали, требующие высокой поверхностной твердости при вязкой сердцевине (зубчатые колеса, валы, оси, втулки)

Билет 26