- •1)Фазы сплавов: твердые растворы и промежуточные фазы. Влияние химического

- •2)Конструкционные стали нормальной прочности: углеродистые конструкционные стали обыкновенного качества и качественные стали. Состав, маркировка, упрочняющая обработка и применение.

- •1)Диаграмма состояния двойных сплавов с неограниченной растворимостью

- •2)Конструкционная прочность. Металлургические, технологические, конструкторские способы повышения конструкционной прочности.

- •1)Диаграмма состояния двойных сплавов с ограниченной переменной растворимостью компонентов в твердом состоянии. Термическая обработка сплавов этой диаграммы: отжиг, закалка, старение.

- •2)Легированные низкоуглеродистые и среднеуглеродистые конструкционные стали. Влияние легирующих элементов на механические свойства сталей, маркировка, упрочняющая обработка, применение.

- •2)Требования, предъявляемые к материалам для зубчатых колес. Выбор сталей и

- •1. Формирование структуры литых металлов. Влияние скорости охлаждения на величину зерна. Модифицирование.

- •2)Химико-термическая обработка сталей. Цементация, азотирование, нитроцементация. Режимы, назначение, достоинства и недостатки.

- •1)Элементарная ячейка кристаллической решетки и ее характеристики. Полиморфизм, анизотропия, их использование в технике.

- •2)Серые, ковкие, высокопрочные, вермикулярные чугуны. Их состав, марки, структуры, способы получения, свойства.

- •1)Виды термической обработки: отжиг, закалка, отпуск, старение. Использование диаграмм состояния двойных сплавов для определения возможных видов термической обработки.

- •I. Полный отжиг. Нагрев до температуры 900–1000° c. Как результат: происходит выравнивание химического состояния (исчезновение ликваций); образуется полностью

- •2)Закономерности усталостного разрушения в условиях высоких контактных нагрузок. Стали для зубчатых колес. Состав, марки, упрочняющая обработка.

- •1)Закалка сталей. Оптимальная температура закалки углеродистых сталей. Влияние легирующих элементов на критическую скорость закалки. Внутренние напряжения в закаленных сталях.

- •2)Антифрикционные материалы, используемые в узлах скольжения. Факторы, влияющие на коэффициент трения и пути его уменьшения.

- •1)Распад переохлажденного аустенита. Формирование структуры при перлитном, мартенситном и бейнитном превращениях. Строение и свойства продуктов распада.

- •2)Классификация медных сплавов. Латуни и бронзы, их состав, марки, свойства, применение.

- •2)Конструкционные стали нормальной прочности: углеродистые конструкционные стали обыкновенного качества и качественные стали. Состав, маркировка, упрочняющая обработка и применение.

- •1)Диаграмма состояния двойных сплавов с промежуточной фазы постоянного состава. Фазовый и структурный анализ. Механические свойства в зависимости от состава (правило Курнакова)

- •1)Отпуск закаленных сталей. Влияние легирующих элементов на превращения закаленных сталей при нагреве. Структура и свойства отпущенных сталей. Отпускная хрупкость.

- •2)Конструкционные стали, выбор которых определяется технологичес кими свойствами: стали с высокой обрабатываемостью резанием, свариваемостью, штампуемостью. Состав, марки, обработка, применение.

- •1)Строение реальных кристаллических материалов. Характеристика дефектов

- •2)Сравнительная характеристика антифрикционных материалов: баббитов, бронз, алюминиевых сплавов, многослойных подшипников.

- •1)Самопроизвольная и несамопроизвольная кристаллизация. Критический размер зародыша. Способы измельчения зерна литого металла. Строение слитков.

- •2)Конструкционные материалы малой плостности: алюминевые деформируемые сплавы упрочняемые и не упрочняемые термической обработкой, их состав, марки и применение.

- •1)Возврат и рекристаллизация холоднодеформированных металлов и сплавов. Изменение структуры и свойств. Рекристализационный отжиг – выбор режима, назначение.

- •1)Диаграмма состояния двойных сплавов для случая образования двойной фазы, фазовый и структурный анализ.

- •2)Алюминиевые литейные сплавы. Марки, свойства, применение.

- •1)Нитевидные кристаллы. Влияние плотности дислокаций на прочность металлов и сплавов. Способы упрочнения материалов.

- •2)Цементуемые и азотируемые стали, их состав, марки, термическая обработка и применение.

- •Влияние условий кристаллизации на структуру литого металла. Получение монокристаллов и аморфных сплавов.

- •2)Структура и свойства отожженных, нормализованных и термически улучшенных доэвтектоидных сталей. Режимы термических обработок.

- •1)Превращения закаленной стали при отпуске. Влияние температуры отпуска на свойства сталей. Выбор вида отпуска в зависимости от назначения деталей.

- •1) Низкотемпературный отпуск (низкий отпуск):

- •2) Среднетемпературный отпуск (средний отпуск):

- •3) Высокотемпературный отпуск (высокий отпуск):

- •2)Закономерности усталостного разрушения. Пути повышения предела выносливости.

- •2)Закономерности усталостного изнашивания в условиях высоких контактных нагрузок. Подшипниковые стали. Состав, марки, предварительная и упрочняющая обработка.

- •1)Влияние типа связи на структуру и свойства кристаллических материалов.

- •2)Классификация сталей по химическому составу, качеству, структуре в отожженном и нормализованном состояниях, уровню прочности. Маркировка конструкционных сталей.

- •1)Термическая обработка сплавов, не связанная с фазовыми превращениями: диффузионный отжиг, рекристаллизационный отжиг, отжиг для уменьшения внутренних напряжений. Режимы, структуры, назначение.

- •1.Диаграмма состояния железоуглеродистых сплавов. Строение и свойства фаз. Изотермические превращения в сталях и чугунах. Фазовый и структурный анализ диаграммы.

- •2. Критерии конструкционной прочности: критерии прочности, надежности, долговечности.

- •Точечные, линейные, поверхностные дефекты кристаллического строения и их влияние на физико-механические свойства металлов и сплавов.

- •Преимущества и недостатки магниевых сплавов. Состав, маркировка, упрочняющая обработка, применение.

2)Алюминиевые литейные сплавы. Марки, свойства, применение.

Алюминий - легкий металл, обладающий высокими тепло- и электропроводностью, стойкий к коррозии. В зависимости от степени частоты первичный алюминий согласно ГОСТ 11069-74 бывает особой (А999), высокой (А995, А95) и технической чистоты (А85, А7Е, АО и др.). Алюминий маркируют буквой А и цифрами, обозначающими доли процента свыше 99,0% Al; буква "Е" обозначает повышенное содержание железа и пониженное кремния.

А999 - алюминий особой чистоты, в котором содержится не менее 99,999% Al;

А5 - алюминий технической чистоты в котором 99,5% алюминия. Алюминиевые сплавы разделяют на деформируемые и литейные. Те и другие могут быть не упрочняемые и упрочняемые термической обработкой.

Деформируемые алюминиевые сплавы хорошо обрабатываются прокаткой, ковкой, штамповкой. Их марки приведены в ГОСТ4784-74. К деформируемым алюминиевым сплавам не упрочняемым термообработкой, относятся сплавы системы Al-Mn и AL-Mg:Aмц; АмцС; Амг1; АМг4,5; Амг6. Аббревиатура включает в себя начальные буквы, входящие в состав сплава компонентов и цифры, указывающие содержание легирующего элемента в процентах. К деформируемым алюминиевым сплавам, упрочняемым термической обработкой, относятся сплавы системы Al-Cu-Mg с добавками некоторых элементов (дуралюны, ковочные сплавы), а также высокопрочные и жаропрочные сплавы сложного хим.состава. Дуралюмины маркируются буквой "Д" и порядковым номером, например: Д1, Д12, Д18, АК4, АК8.

Принцип маркировки алюминиевых сплавов. В начале указывается тип сплава: Д – сплавы типа дюралюминов; А – технический алюминий; АК – ковкие алюминиевые сплавы; В – высокопрочные сплавы; АЛ – литейные сплавы. Далее указывается условный номер сплава. За условным номером следует обозначение, характеризующее состояние сплава: М – мягкий (отожженный); Т – термически обработанный (закалка плюс старение); Н – нагартованный; П – полунагартованный

Литейные алюминиевые сплавы. Сплавы состава Al-Si, Al-Cu. Гранулированные сплавы.

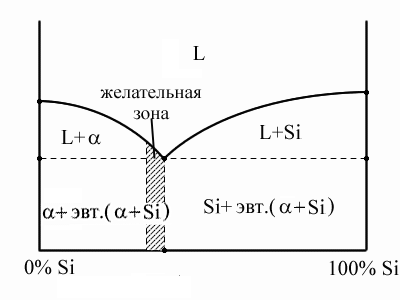

Литейные сплавы: (Al + Si, Si < 13% – силумин).

Узкий температурный диапазон кристаллизации;

Жидкотекучесть;

Малая усадка;

Ж елательно

брать сплав до линии эвтектики, но не

желательно переходить вправо через

нее.

елательно

брать сплав до линии эвтектики, но не

желательно переходить вправо через

нее.

В этой области:

Крупные кристаллы эвтектики;

Наличие в эвтектике хрупких и непрочных кристаллов кремния;

Поэтому у силумина: практически отсутствует пластичность, в = 150–170 Мпа. За счет модифицирования свойства сплава могут быть улучшены. Модификаторы (0,5% Na или Li) способствуют появлению мелкой эвтектики.

Маркировка: АЛ2 (алюминий литейный, 2 – номер сплава).

1)Нитевидные кристаллы. Влияние плотности дислокаций на прочность металлов и сплавов. Способы упрочнения материалов.

Бездислокационные нитевидные кристаллы существенно отличаются по своим мех. и физ. св-вам от обычных монокристаллов и поликристаллич. материалов. Так, макс. прочность нитевидных кристаллов обычно составляет не менее 20-30% от теоретической, модуль упругости достигает теоретич. значений для монокристаллов c идеальной структурой. Кроме обычной статич. прочности нитевидные кристаллы (особенно очень тонкие) отличаются большой усталостной прочностью, способностью выдерживать упругие деформации до ~ 3% и сохранять свою прочность при т-рах, близких к т-рам плавления. нитевидные кристаллы применяют при изготовлении разл. датчиков (миниатюрные термометры, тензодатчики, датчики Холла, дози-метрич. датчики), автоэмиссионных катодов, в качестве армирующих компонентов в высокопрочных композиционных материалах с металлич., керамич. и полимерными матрицами.

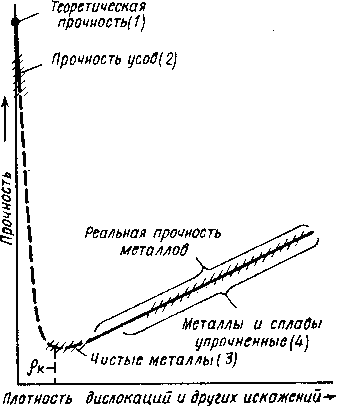

Дислокационная структура материала характеризуется плотностью дислокаций.

Плотность дислокаций в кристалле определяется как среднее число линий дислокаций, пересекающих внутри тела площадку площадью 1 м2, или как суммарная длина линий дислокаций в объеме 1 м3. Плотность дислокаций изменяется в широких пределах и зависит от состояния материала. Плотность дислокации в значительной мере определяет пластичность и прочность материала. Минимальная прочность определяется критической плотностью дислокаций. Рис.Влияние плотности дислокаций на прочность

Если плотность меньше значения а, то сопротивление деформированию резко возрастает, а прочность приближается к теоретической. Повышение прочности достигается созданием металла с бездефектной структурой, а также повышением плотности дислокаций, затрудняющим их движение. В настоящее время созданы кристаллы без дефектов – нитевидные кристаллы длиной до 2 мм, толщиной 0,5…20 мкм - “усы“ с прочностью, близкой к теоретической: для железа = 13000 МПа, для меди =30000 МПа. В противном случае образуются трещины. Дислокации влияют не только на прочность и пластичность, но и на другие свойства кристаллов. С увеличением плотности дислокаций возрастает внутреннее, изменяются оптические свойства, повышается электросопротивление металла. Дислокации увеличивают среднюю скорость диффузии в кристалле, ускоряют старение и другие процессы, уменьшают химическую стойкость, поэтому в результате обработки поверхности кристалла специальными веществами в местах выхода дислокаций образуются ямки.