- •1)Фазы сплавов: твердые растворы и промежуточные фазы. Влияние химического

- •2)Конструкционные стали нормальной прочности: углеродистые конструкционные стали обыкновенного качества и качественные стали. Состав, маркировка, упрочняющая обработка и применение.

- •1)Диаграмма состояния двойных сплавов с неограниченной растворимостью

- •2)Конструкционная прочность. Металлургические, технологические, конструкторские способы повышения конструкционной прочности.

- •1)Диаграмма состояния двойных сплавов с ограниченной переменной растворимостью компонентов в твердом состоянии. Термическая обработка сплавов этой диаграммы: отжиг, закалка, старение.

- •2)Легированные низкоуглеродистые и среднеуглеродистые конструкционные стали. Влияние легирующих элементов на механические свойства сталей, маркировка, упрочняющая обработка, применение.

- •2)Требования, предъявляемые к материалам для зубчатых колес. Выбор сталей и

- •1. Формирование структуры литых металлов. Влияние скорости охлаждения на величину зерна. Модифицирование.

- •2)Химико-термическая обработка сталей. Цементация, азотирование, нитроцементация. Режимы, назначение, достоинства и недостатки.

- •1)Элементарная ячейка кристаллической решетки и ее характеристики. Полиморфизм, анизотропия, их использование в технике.

- •2)Серые, ковкие, высокопрочные, вермикулярные чугуны. Их состав, марки, структуры, способы получения, свойства.

- •1)Виды термической обработки: отжиг, закалка, отпуск, старение. Использование диаграмм состояния двойных сплавов для определения возможных видов термической обработки.

- •I. Полный отжиг. Нагрев до температуры 900–1000° c. Как результат: происходит выравнивание химического состояния (исчезновение ликваций); образуется полностью

- •2)Закономерности усталостного разрушения в условиях высоких контактных нагрузок. Стали для зубчатых колес. Состав, марки, упрочняющая обработка.

- •1)Закалка сталей. Оптимальная температура закалки углеродистых сталей. Влияние легирующих элементов на критическую скорость закалки. Внутренние напряжения в закаленных сталях.

- •2)Антифрикционные материалы, используемые в узлах скольжения. Факторы, влияющие на коэффициент трения и пути его уменьшения.

- •1)Распад переохлажденного аустенита. Формирование структуры при перлитном, мартенситном и бейнитном превращениях. Строение и свойства продуктов распада.

- •2)Классификация медных сплавов. Латуни и бронзы, их состав, марки, свойства, применение.

- •2)Конструкционные стали нормальной прочности: углеродистые конструкционные стали обыкновенного качества и качественные стали. Состав, маркировка, упрочняющая обработка и применение.

- •1)Диаграмма состояния двойных сплавов с промежуточной фазы постоянного состава. Фазовый и структурный анализ. Механические свойства в зависимости от состава (правило Курнакова)

- •1)Отпуск закаленных сталей. Влияние легирующих элементов на превращения закаленных сталей при нагреве. Структура и свойства отпущенных сталей. Отпускная хрупкость.

- •2)Конструкционные стали, выбор которых определяется технологичес кими свойствами: стали с высокой обрабатываемостью резанием, свариваемостью, штампуемостью. Состав, марки, обработка, применение.

- •1)Строение реальных кристаллических материалов. Характеристика дефектов

- •2)Сравнительная характеристика антифрикционных материалов: баббитов, бронз, алюминиевых сплавов, многослойных подшипников.

- •1)Самопроизвольная и несамопроизвольная кристаллизация. Критический размер зародыша. Способы измельчения зерна литого металла. Строение слитков.

- •2)Конструкционные материалы малой плостности: алюминевые деформируемые сплавы упрочняемые и не упрочняемые термической обработкой, их состав, марки и применение.

- •1)Возврат и рекристаллизация холоднодеформированных металлов и сплавов. Изменение структуры и свойств. Рекристализационный отжиг – выбор режима, назначение.

- •1)Диаграмма состояния двойных сплавов для случая образования двойной фазы, фазовый и структурный анализ.

- •2)Алюминиевые литейные сплавы. Марки, свойства, применение.

- •1)Нитевидные кристаллы. Влияние плотности дислокаций на прочность металлов и сплавов. Способы упрочнения материалов.

- •2)Цементуемые и азотируемые стали, их состав, марки, термическая обработка и применение.

- •Влияние условий кристаллизации на структуру литого металла. Получение монокристаллов и аморфных сплавов.

- •2)Структура и свойства отожженных, нормализованных и термически улучшенных доэвтектоидных сталей. Режимы термических обработок.

- •1)Превращения закаленной стали при отпуске. Влияние температуры отпуска на свойства сталей. Выбор вида отпуска в зависимости от назначения деталей.

- •1) Низкотемпературный отпуск (низкий отпуск):

- •2) Среднетемпературный отпуск (средний отпуск):

- •3) Высокотемпературный отпуск (высокий отпуск):

- •2)Закономерности усталостного разрушения. Пути повышения предела выносливости.

- •2)Закономерности усталостного изнашивания в условиях высоких контактных нагрузок. Подшипниковые стали. Состав, марки, предварительная и упрочняющая обработка.

- •1)Влияние типа связи на структуру и свойства кристаллических материалов.

- •2)Классификация сталей по химическому составу, качеству, структуре в отожженном и нормализованном состояниях, уровню прочности. Маркировка конструкционных сталей.

- •1)Термическая обработка сплавов, не связанная с фазовыми превращениями: диффузионный отжиг, рекристаллизационный отжиг, отжиг для уменьшения внутренних напряжений. Режимы, структуры, назначение.

- •1.Диаграмма состояния железоуглеродистых сплавов. Строение и свойства фаз. Изотермические превращения в сталях и чугунах. Фазовый и структурный анализ диаграммы.

- •2. Критерии конструкционной прочности: критерии прочности, надежности, долговечности.

- •Точечные, линейные, поверхностные дефекты кристаллического строения и их влияние на физико-механические свойства металлов и сплавов.

- •Преимущества и недостатки магниевых сплавов. Состав, маркировка, упрочняющая обработка, применение.

2)Конструкционные материалы малой плостности: алюминевые деформируемые сплавы упрочняемые и не упрочняемые термической обработкой, их состав, марки и применение.

Материалы с малой плотностью (легкие материалы) широко используются в авиации, ракетной и космической технике, а также в автомобилестроении, судостроении, строительстве и других отраслях промышленности.

Алюминий – металл серебристо-белого цвета. Он не имеет полиморфных превращений и кристаллизуется в решетке ГЦК с периодом a=0.4041нм.

Алюминий обладает малой плотностью, хорошими теплопроводностью и электрической проводиостью, высокой пластичностью и коррозионной стойкостью. Примеси ухудшают все эти свойства алюминия.

Постоянные примеси алюминия – Fe, Si, Cu, Zn, Ti.

В зависимости от содержания примесей подразделяют на три класса:

1) особой чистоты А999 (<= 0.001% примесей); 2) высокой чистоты А995, А99, А97, А95 (0.005 – 0.05% примесей) и технической чистоты А85, А8 и др. (0.15 – 1% примесей). Технический маркируют – АД0 и АД1.

В виду

низкой прочности алюминий применяют

для ненагруженных деталей и жлементов

конструкций, когда от материала требуется

легкость, свариваемость, пластичность.

(рамы, двери, трубопроводы, фольга,

цистерны для перевозки нефти и

нефтепродуктов, посуда ит.д.). Высокая

электрическая проводимость – широкое

применение для конденсаторов, проводов,

кабелей, шин и т.п. Высокая отражательная

способность – прожекторы, рефлекторы,

экраны телевизоров. Имеет малое

эффективное поперечное сечение захвата

нейтронов, хорошо обрабатывается

давлением, сваривается газовой и

контактной сваркой, плохо обрабатывается

резанием. Имеет большую усадку при

затвердевании (6%).Высокая теплота

плавления и теплоемкость способствуют

медленному остыванию алюминия из

жидкого состояния, что дает возможность

улучшать отливки из алюминия и его

сплавов путем модифицирования,

рафинирования и других технологических

операций.

виду

низкой прочности алюминий применяют

для ненагруженных деталей и жлементов

конструкций, когда от материала требуется

легкость, свариваемость, пластичность.

(рамы, двери, трубопроводы, фольга,

цистерны для перевозки нефти и

нефтепродуктов, посуда ит.д.). Высокая

электрическая проводимость – широкое

применение для конденсаторов, проводов,

кабелей, шин и т.п. Высокая отражательная

способность – прожекторы, рефлекторы,

экраны телевизоров. Имеет малое

эффективное поперечное сечение захвата

нейтронов, хорошо обрабатывается

давлением, сваривается газовой и

контактной сваркой, плохо обрабатывается

резанием. Имеет большую усадку при

затвердевании (6%).Высокая теплота

плавления и теплоемкость способствуют

медленному остыванию алюминия из

жидкого состояния, что дает возможность

улучшать отливки из алюминия и его

сплавов путем модифицирования,

рафинирования и других технологических

операций.

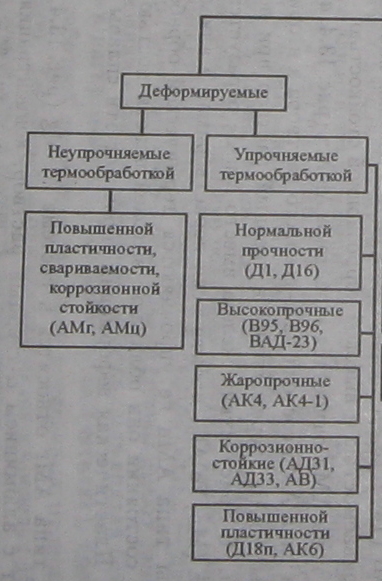

Деформируемые алюминиевы сплавы.

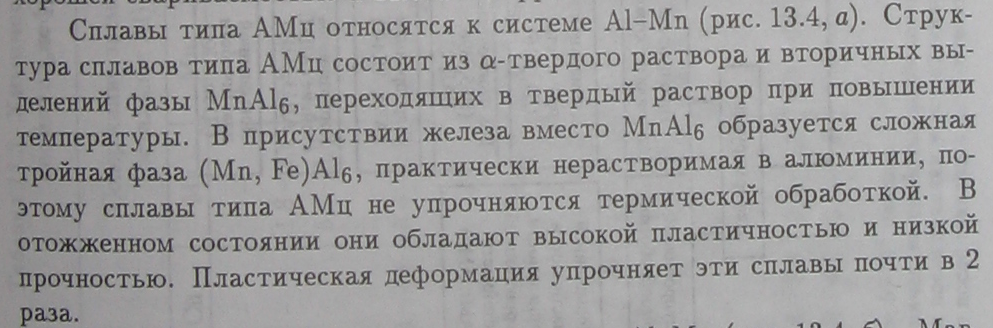

Неупрочняемые термической обработкой – АМц и АМг.

э та

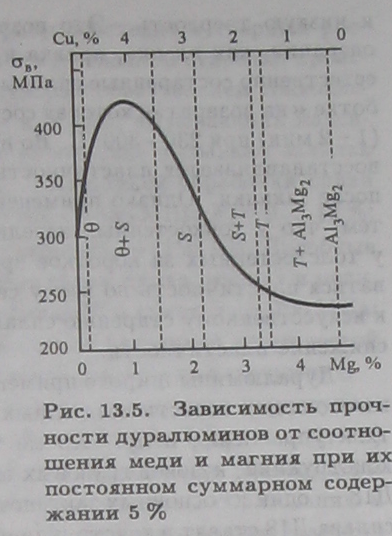

диаграма относится к дюралюминам

та

диаграма относится к дюралюминам

Сплавы типа АМц и АМг применяют для изделий, получаемых глубокой вытяжкой, сваркой, от кот. Требуется высокая коррозионная стойкость (трубопроводы для бензина и масла, сварные баки), а также для заклепок, переборок, корпусов и матчт судов, лифтов, узлов подъемных кранов, рам вагонов, кузовов автомобилей и др. Сплавы, упрочняемые термической обработкой, - сплавы нормальной прочности и высокопрочные. Типичные представители – дюралюмины (маркируются буквой Д). Они характеризуются хорошим сочетанием прочности и пластичности и относятся к сплавам системы Al-Cu-Mg.

Д юралюмины

широко применяются в авиации. (Д1 –

лопасти воздушных винтов; Д16 – шпангоуты,

нервюры, тяги управления. Используют

для сторительных конструкций, кузовов

грузовых автомобилей, обсадных труб и

т.д. Д19 – один из основных заклепочных

алюминиевых сплавов. Ковочные алюминиевые

сплавы маркируют буквами АК (обладают

зорошей пластичностью, стойки к

образованию трещин при горячей

пластической деформации). По хим. Составу

они близки к дюралюминам, отличаются

более высоким содержанием кремния.

Применяют после закалки и искуственного

старения. Используют для стредненагруженных

деталей сложной формы: большие и малые

крыльчатки, фитинги, качалки, крпежные

детали.

юралюмины

широко применяются в авиации. (Д1 –

лопасти воздушных винтов; Д16 – шпангоуты,

нервюры, тяги управления. Используют

для сторительных конструкций, кузовов

грузовых автомобилей, обсадных труб и

т.д. Д19 – один из основных заклепочных

алюминиевых сплавов. Ковочные алюминиевые

сплавы маркируют буквами АК (обладают

зорошей пластичностью, стойки к

образованию трещин при горячей

пластической деформации). По хим. Составу

они близки к дюралюминам, отличаются

более высоким содержанием кремния.

Применяют после закалки и искуственного

старения. Используют для стредненагруженных

деталей сложной формы: большие и малые

крыльчатки, фитинги, качалки, крпежные

детали.

Высокопрочные сплавы маркируются букваой В. Отличаются высоким временным сопротивлением (600-700Мпа) и близким к нему пределом текучести. Наибольшее упрочнение вызывается закалка (465-475 С) и старение (140 С, 16 ч.). После указанной обработки сплавы имеют низкие пластичность и вязкость разрушения. Для повышения этих характеристик сплавы подвергаются двухступенчатому смягчающему старению по 100-120 С, 3-4 ч, а потом 160-170 С, 10-30 ч.

Применяют для высоконагруженных деталей конструкций, работающих в основном в условиях напряжения сжатия (обшивка, стрингеры, шпангоуты, лонжероны самолетов).

Билет17