- •1)Фазы сплавов: твердые растворы и промежуточные фазы. Влияние химического

- •2)Конструкционные стали нормальной прочности: углеродистые конструкционные стали обыкновенного качества и качественные стали. Состав, маркировка, упрочняющая обработка и применение.

- •1)Диаграмма состояния двойных сплавов с неограниченной растворимостью

- •2)Конструкционная прочность. Металлургические, технологические, конструкторские способы повышения конструкционной прочности.

- •1)Диаграмма состояния двойных сплавов с ограниченной переменной растворимостью компонентов в твердом состоянии. Термическая обработка сплавов этой диаграммы: отжиг, закалка, старение.

- •2)Легированные низкоуглеродистые и среднеуглеродистые конструкционные стали. Влияние легирующих элементов на механические свойства сталей, маркировка, упрочняющая обработка, применение.

- •2)Требования, предъявляемые к материалам для зубчатых колес. Выбор сталей и

- •1. Формирование структуры литых металлов. Влияние скорости охлаждения на величину зерна. Модифицирование.

- •2)Химико-термическая обработка сталей. Цементация, азотирование, нитроцементация. Режимы, назначение, достоинства и недостатки.

- •1)Элементарная ячейка кристаллической решетки и ее характеристики. Полиморфизм, анизотропия, их использование в технике.

- •2)Серые, ковкие, высокопрочные, вермикулярные чугуны. Их состав, марки, структуры, способы получения, свойства.

- •1)Виды термической обработки: отжиг, закалка, отпуск, старение. Использование диаграмм состояния двойных сплавов для определения возможных видов термической обработки.

- •I. Полный отжиг. Нагрев до температуры 900–1000° c. Как результат: происходит выравнивание химического состояния (исчезновение ликваций); образуется полностью

- •2)Закономерности усталостного разрушения в условиях высоких контактных нагрузок. Стали для зубчатых колес. Состав, марки, упрочняющая обработка.

- •1)Закалка сталей. Оптимальная температура закалки углеродистых сталей. Влияние легирующих элементов на критическую скорость закалки. Внутренние напряжения в закаленных сталях.

- •2)Антифрикционные материалы, используемые в узлах скольжения. Факторы, влияющие на коэффициент трения и пути его уменьшения.

- •1)Распад переохлажденного аустенита. Формирование структуры при перлитном, мартенситном и бейнитном превращениях. Строение и свойства продуктов распада.

- •2)Классификация медных сплавов. Латуни и бронзы, их состав, марки, свойства, применение.

- •2)Конструкционные стали нормальной прочности: углеродистые конструкционные стали обыкновенного качества и качественные стали. Состав, маркировка, упрочняющая обработка и применение.

- •1)Диаграмма состояния двойных сплавов с промежуточной фазы постоянного состава. Фазовый и структурный анализ. Механические свойства в зависимости от состава (правило Курнакова)

- •1)Отпуск закаленных сталей. Влияние легирующих элементов на превращения закаленных сталей при нагреве. Структура и свойства отпущенных сталей. Отпускная хрупкость.

- •2)Конструкционные стали, выбор которых определяется технологичес кими свойствами: стали с высокой обрабатываемостью резанием, свариваемостью, штампуемостью. Состав, марки, обработка, применение.

- •1)Строение реальных кристаллических материалов. Характеристика дефектов

- •2)Сравнительная характеристика антифрикционных материалов: баббитов, бронз, алюминиевых сплавов, многослойных подшипников.

- •1)Самопроизвольная и несамопроизвольная кристаллизация. Критический размер зародыша. Способы измельчения зерна литого металла. Строение слитков.

- •2)Конструкционные материалы малой плостности: алюминевые деформируемые сплавы упрочняемые и не упрочняемые термической обработкой, их состав, марки и применение.

- •1)Возврат и рекристаллизация холоднодеформированных металлов и сплавов. Изменение структуры и свойств. Рекристализационный отжиг – выбор режима, назначение.

- •1)Диаграмма состояния двойных сплавов для случая образования двойной фазы, фазовый и структурный анализ.

- •2)Алюминиевые литейные сплавы. Марки, свойства, применение.

- •1)Нитевидные кристаллы. Влияние плотности дислокаций на прочность металлов и сплавов. Способы упрочнения материалов.

- •2)Цементуемые и азотируемые стали, их состав, марки, термическая обработка и применение.

- •Влияние условий кристаллизации на структуру литого металла. Получение монокристаллов и аморфных сплавов.

- •2)Структура и свойства отожженных, нормализованных и термически улучшенных доэвтектоидных сталей. Режимы термических обработок.

- •1)Превращения закаленной стали при отпуске. Влияние температуры отпуска на свойства сталей. Выбор вида отпуска в зависимости от назначения деталей.

- •1) Низкотемпературный отпуск (низкий отпуск):

- •2) Среднетемпературный отпуск (средний отпуск):

- •3) Высокотемпературный отпуск (высокий отпуск):

- •2)Закономерности усталостного разрушения. Пути повышения предела выносливости.

- •2)Закономерности усталостного изнашивания в условиях высоких контактных нагрузок. Подшипниковые стали. Состав, марки, предварительная и упрочняющая обработка.

- •1)Влияние типа связи на структуру и свойства кристаллических материалов.

- •2)Классификация сталей по химическому составу, качеству, структуре в отожженном и нормализованном состояниях, уровню прочности. Маркировка конструкционных сталей.

- •1)Термическая обработка сплавов, не связанная с фазовыми превращениями: диффузионный отжиг, рекристаллизационный отжиг, отжиг для уменьшения внутренних напряжений. Режимы, структуры, назначение.

- •1.Диаграмма состояния железоуглеродистых сплавов. Строение и свойства фаз. Изотермические превращения в сталях и чугунах. Фазовый и структурный анализ диаграммы.

- •2. Критерии конструкционной прочности: критерии прочности, надежности, долговечности.

- •Точечные, линейные, поверхностные дефекты кристаллического строения и их влияние на физико-механические свойства металлов и сплавов.

- •Преимущества и недостатки магниевых сплавов. Состав, маркировка, упрочняющая обработка, применение.

2)Классификация медных сплавов. Латуни и бронзы, их состав, марки, свойства, применение.

Медь и ее сплавы

Медь имеет гранецентрированную кубическую решетку. Плотность меди 8,94 г/см3, температура плавления 1083oС.

Характерным свойством меди является ее высокая электропроводность, поэтому она находит широкое применение в электротехнике. Технически чистая медь маркируется: М00 (99,99 % Cu), М0 (99,95 % Cu), М2, М3 и М4 (99 % Cu).

Механические свойства меди относительно низкие: предел прочности составляет 150…200 МПа, относительное удлинение – 15…25 %. Поэтому в качестве конструкционного материала медь применяется редко. Различают две группы медных сплавов: латуни – сплавы меди с цинком, бронзы – сплавы меди с другими (кроме цинка) элементами.

Латуни.

Латуни могут иметь в своем составе до 45 % цинка. Повышение содержания цинка до 45 % приводит к увеличению предела прочности до 450 МПа. Максимальная пластичность имеет место при содержании цинка около 37 %.

По способу изготовления изделий различают латуни деформируемые и литейные.

Деформируемые латуни маркируются буквой Л, за которой следует число, показывающее содержание меди в процентах, например в латуни Л62 Латуни имеют хорошую коррозионную стойкость, которую можно повысить дополнительно присадкой олова. Латунь ЛО70-1 стойка против коррозии в морской воде и называется “морской латунью“.

Добавка никеля и железа повышает механическую прочность до 550 МПа.

Литейные латуни также маркируются буквой Л, После буквенного обозначения основного легирующего элемента (цинк) и каждого последующего ставится цифра, указывающая его усредненное содержание в сплаве. Например, латунь ЛЦ23А6Ж3Мц2 содержит 23 % цинка, 6 % алюминия, 3 % железа, 2 % марганца.. Наилучшей жидкотекучестью обладает латунь марки ЛЦ16К4. К литейным латуням относятся латуни типа ЛС, ЛК, ЛА, ЛАЖ, ЛАЖМц.

Латуни являются хорошим материалом для конструкций, работающих при отрицательных температурах.

Бронзы

Сплавы меди с другими элементами кроме цинка назаваются бронзами.

Бронзы подразделяются на деформируемые и литейные.

При маркировке деформируемых бронз на первом месте ставятся буквы Бр, затем буквы, указывающие, какие элементы, кроме меди, входят в состав сплава. После букв идут цифры, показавающие содержание компонентов в сплаве. Маркировка литейных бронз также начинается с букв Бр, затем указываются буквенные обозначения легирующих элементов и ставится цифра, указывающая его усредненное содержание в сплаве. Например, бронза БрО3Ц12С5 содержит 3 % олова, 12 % цинка, 5 % свинца, остальное – медь.

Оловянные

бронзы При

сплавлении меди с оловом образуются

твердые растворы. Благодаря ликвации

сплавы с содержанием олова выше 5 % имеют

в структуре эвтектоидную составляющую

Э(![]() ),

состоящую из мягкой и твердой фаз. Такое

строение является благоприятным для

деталей типа подшипников скольжения:

мягкая фаза обеспечивает хорошую

прирабатываемость, твердые частицы

создают износостойкость. Поэтому

оловянные бронзы являются хорошими

антифрикционными материалами.

),

состоящую из мягкой и твердой фаз. Такое

строение является благоприятным для

деталей типа подшипников скольжения:

мягкая фаза обеспечивает хорошую

прирабатываемость, твердые частицы

создают износостойкость. Поэтому

оловянные бронзы являются хорошими

антифрикционными материалами.

В деформируемых бронзах содержание олова не должно превышать 6 %, для обеспечения необходимой пластичности, БрОФ6,5-0,15.

В зависимости от состава деформируемые бронзы отличаются высокими механическими, антикоррозионными, антифрикционными и упругими свойствами, и используются в различных отраслях промышленности. Из этих сплавов изготавливают прутки, трубы, ленту, проволоку.

Литейные оловянные бронзы, БрО3Ц7С5Н1, БрО4Ц4С17, применяются для изготовления пароводяной арматуры и для отливок антифрикционных деталей типа втулок, венцов червячных колес, вкладышей подшипников.

Билет 11

Упрочняющая термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии. Структура и свойства закаленных сплавов. Виды выделений при старении, их влияние на свойства сплавов.

_Термическая обработка сплавов с переменной растворимостью компонентов в твердом

состоянии Переменная растворимость компонентов в твердом состоянии дает возмож-ть

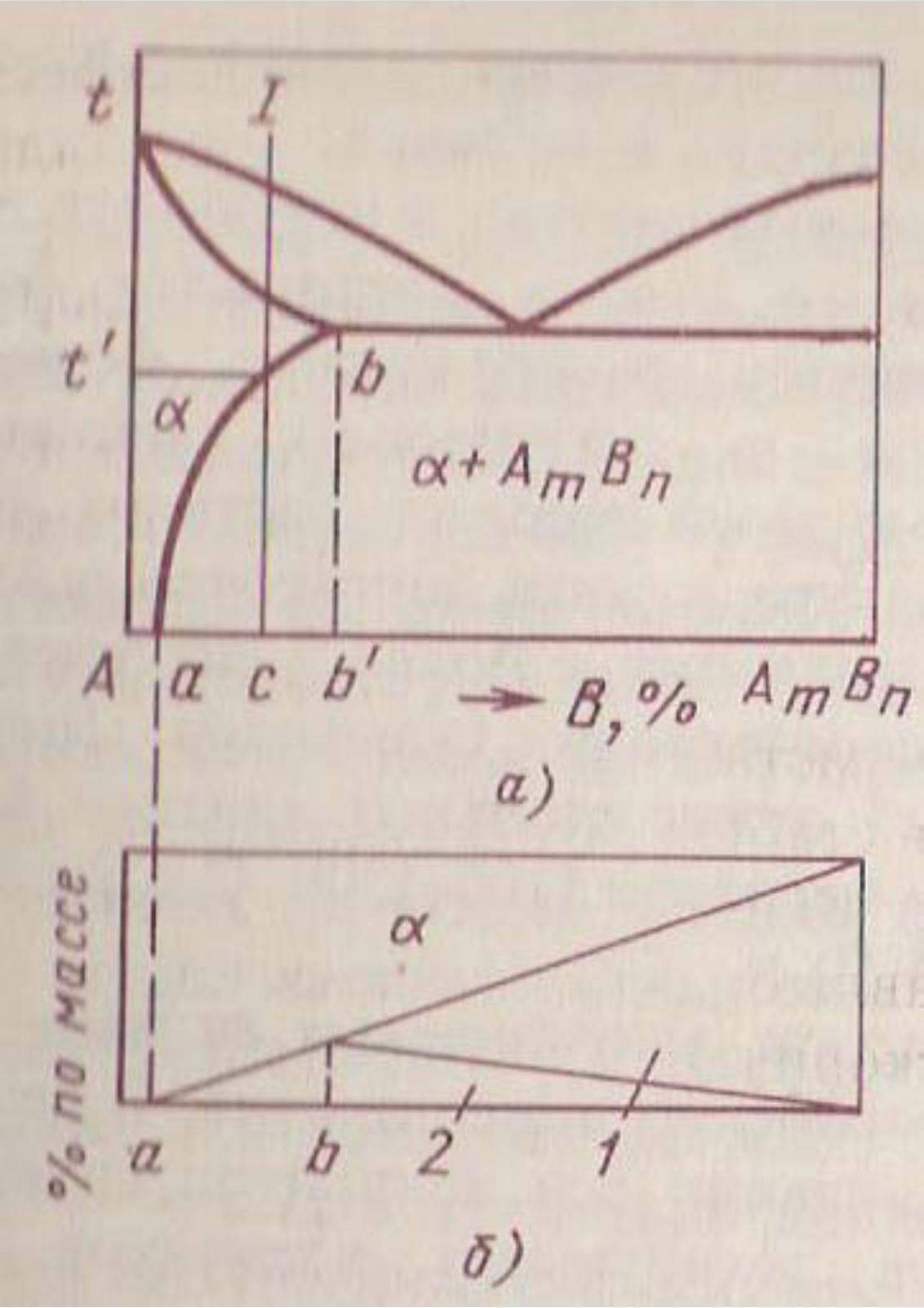

Рассмотрим принцип упрочняющей термической обработки стареющих сплавов на примере системы с промежуточным соединением (рис. а). К термически упрочняемым относятся сплавы составов от точки а до

промежуточного соединения А В

т п, в которых при охлаждении из твердого раствора выделяются вторичные

кристаллы AтB п. При этом степень упрочнения тем выше, чем больше масса вторичных кристаллов и равновесном сплаве (рис.б).

Рассмотрим для примера сплав I состава точки С который в равновесном состоянии имеет двухфазную структуру, состоящую из кристаллов твердого раствора а концентрации точки а и относительно крупных вторичных кристаллов AтBп .Сопротивление движению дислокаций подрастает по мере уменьшения расстояний между частицами упрочняющей фазы, т. е. сплав I станет прочнее, когда и место немногочисленных крупных включений образуется большое количество мелких. Наибольшее препятствие для движения дислокаций создают включения, отстоящие друг от друга на 25-50 межатомных расстояний. В большинстве стареющих сплавов желательная дисперсная структура образуется в результате термической обработки, состоящей из двух операций закалки и старения. При закалке сплавы нагревают до температур, обеспечивающих распад вторичных кристаллов. Для рассматриваемого сплава I такой будет температура, несколько превышающая t (см. рис. а). Быстрым охлаждением с температуры закалки полностью подавляют процесс выделения вторичных кристаллов и в результате получают одно-

фазный сплав - перенасыщенный компонентом В твердый раствор. Перенасыщение твердого раствора относительно мало сказывается на повышении твердости и прочности, незначительно изменяется и пластичность сплавов.

Пересыщенный твердый раствор представляет собой неравновесную структуру с повышенным уровнем свободной энергии. Поэтому, как только подвижность атомов окажется достаточно большой, твердый раствор будет распадаться - начнется процесс старения. Старение, происходящее при повышенных температурах, называют искусственным. В сплавах на основе низкоплавких металлов старение может происходить при температуре 20-25 С в процессе выдержки после закалки; такое старение называют естественным. При старении уменьшается концентрация пересыщающего компонента в твердом растворе; этот компонент расходуется на образование выделений. Тип выделений (кристаллическая структура), их размер и характер сопряженности с решеткой твердого раствора зависят как от вида сплава, так и от условий старения т. е. от температуры и времени выдержки.

В общем случае при распаде перенасыщенных твердых растворов могут возникать образования следующих типов (они перечисляются и порядке возрастания энергии активации зарождения):

зоны Гинье-Престона;

кристаллы метастабильной фазы;

кристаллы стабильной фазы.

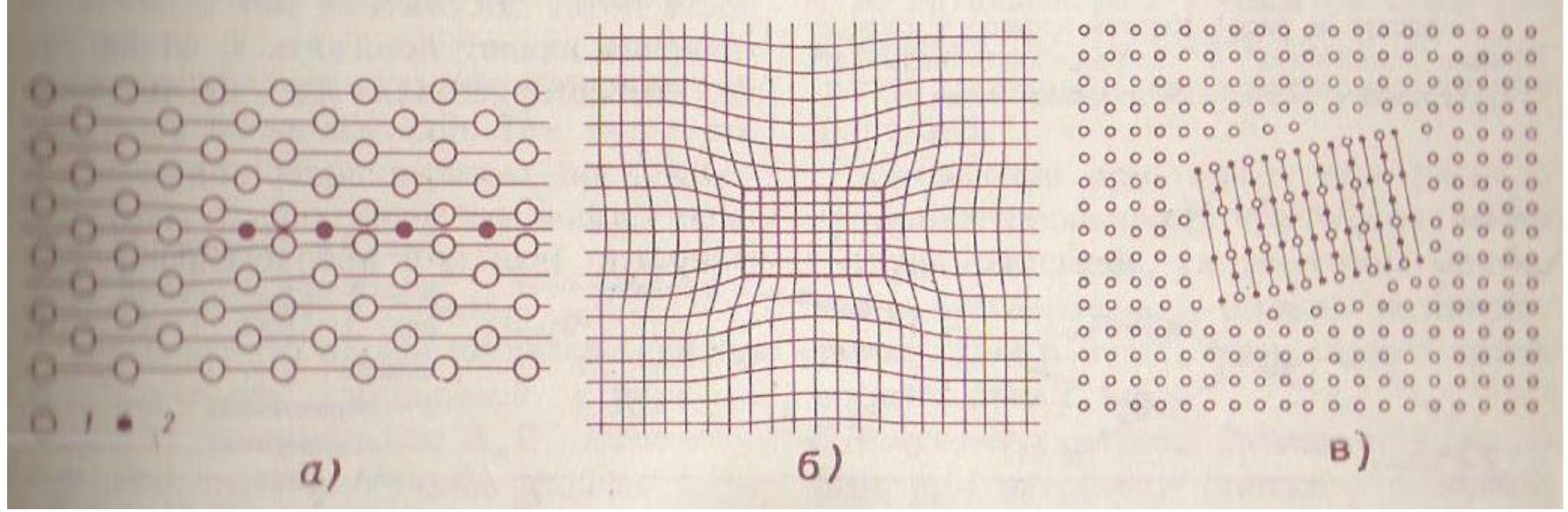

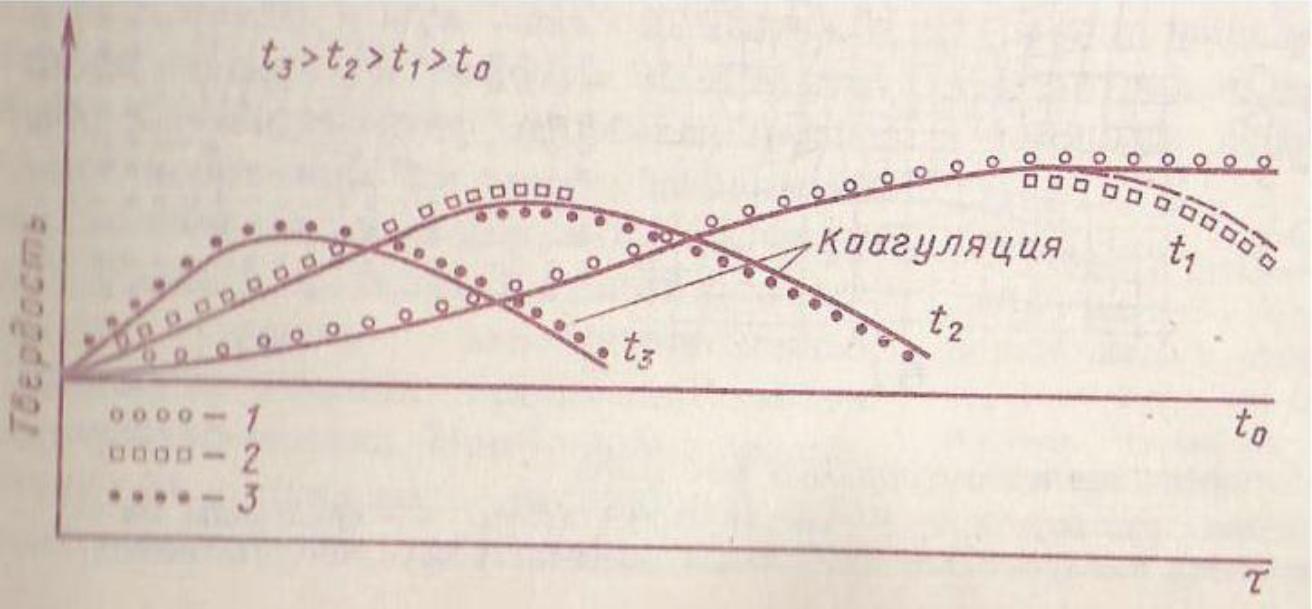

Зоны Гиньс-Престона (зоны ГП) представляют собой весьма малые (субмикроскопические) обьемы твердого раствора с резко повышенной концентрацией растворенного компонента, сохраняющие решетку растворителя. Скопление растворенных атомов вызывает местное изменение периода решетки твердого раствора. При значительной разнице в размерах атомов А и В, как это, например, наблюдается в сплавах Al-Cu, зоны ГП имеют форму дисков, толщина которых (учитывая искажения решетки) составляет несколько межатомных расстояний (рис. а), диаметр 10-50 нм. Диски закономерно ориентированы относительно пространственной решетки растворителя. При небольшом различии в атомных диаметрах компонентов, как, например, в сплавах Al-Zn, обогащенные зоны имеют форму сфер.

Метастабильные фазы имеют иную пространственную решетку, чем твердый раствор, однако существует сходство в расположении атомов в определенных атомных плоскостях той ил иной решетки, что вызывает образование когерентной {или полу когерентной) границы раздела. Когерентная граница при некотором различии кристаллической структуры приводит к появлению переходной зоны с искаженной решеткой (рис.,6). Для метастабильных фаз характерна высокая дисперсность, что значительно повышает сопротивление движению дислокаций.Стабильная фаза т п, имеет сложную пространственную решетку с пониженным числом элементов симметрии и е большим числом атомов в элементарной ячейке. Вторичные кристаллы со стабильной структурой в большинстве сплавов выделяются в виде достаточно крупных частиц. Значительное различие кристаллической структуры твердого раствора и стабильных кристаллов приводит к образованию некогерентной границе раздела(рис. в) и, соответственно, к минимальным искажениям решетки твердого раствора вблизи границы. Упрочнение сплава при образовании стабильных кристаллов оказывается меньшим, чем при образовании зон ГП и мета стабильных когерентных кристаллов. Кривые старения (рис.) принят строить в координатах твердость (прочность)-длительность старения (при постоянной температуре). Условно примем, что максимальное упрочнение сплава I (см. рис. 5.4) достигается при выделении зон ГП.

Т емпература

tO

выбрана настолько невысокой, что распада

пересыщенного твердого раствора

не происходит и, соответственно, не

наблюдается изменения твердости

(прочности) закаленного сплава. Старение

при температуре tl,

вызывает повышение прочности вследствие

образования зон

ГП; если данная температура недостаточна

для того, чтобы активировать зарождение

метастабильных кристаллов, то твердость

(прочности) достигнет максимального

значения и в дальнейшем не будет

изменяться сколь угодно длительное

время (рис. 5.6, сплошная линия). Если

температура tl

достаточная для зарождения метастабильных

кристаллов, то твердость после достижения

максимального значения начнет понижаться,

сплав будет "перестариваться"

(рис. 5.6, штриховая линия).

емпература

tO

выбрана настолько невысокой, что распада

пересыщенного твердого раствора

не происходит и, соответственно, не

наблюдается изменения твердости

(прочности) закаленного сплава. Старение

при температуре tl,

вызывает повышение прочности вследствие

образования зон

ГП; если данная температура недостаточна

для того, чтобы активировать зарождение

метастабильных кристаллов, то твердость

(прочности) достигнет максимального

значения и в дальнейшем не будет

изменяться сколь угодно длительное

время (рис. 5.6, сплошная линия). Если

температура tl

достаточная для зарождения метастабильных

кристаллов, то твердость после достижения

максимального значения начнет понижаться,

сплав будет "перестариваться"

(рис. 5.6, штриховая линия).