- •«Камский институт гуманитарных и инженерных технологий»

- •Учебное пособие

- •Содержание

- •Введение

- •Р ис.1. Газопровод-отвод Петропавловск-Камчатский

- •Глава 1

- •1. Оборудование для очистки и подготовки газа к дальнему транспорту.

- •1.1. Очистка газа от механических примесей, воды, сероводорода и углекислоты.

- •1.2. Источники загрязнения магистральных газопроводов.

- •1.3. Очистка газа от механических примесей

- •1.4. Конструкции аппаратов по очистке газа

- •1.5. Эксплуатация и ремонт аппаратов по очистке газа.

- •2. Оборудование для осушки газа

- •2.1. Общие положения

- •2.2. Установки осушки газа и их эксплуатация

- •2.3. Очистка газа от сероводорода

- •2.4. Очистка газа от углекислого газа

- •2.5. Газогидраты, причины образование, меры борьбы

- •3. Оборудование компрессорных станций

- •Р ис.3.1. Технологическая схема кс, оборудованная гмк

- •Р ис. 3.6. Кс в блочном исполнении гпу-16

- •3.1. Эксплуатация оборудования кс.

- •Р ис. 3.8. Аппараты воздушного охлаждения газа на кс

- •3.2. Применение авиационных двигателей в гпа

- •3.3. Разработка гпа нового поколения.

- •Глава 2

- •4. Оборудование головных сооружений нефтепроводов.

- •4.1. Сбор и подготовка нефти на промысле.

- •4.2. Установки для подготовки нефти

- •4.3. Установка подготовки воды

- •4.4. Автоматизированные групповые замерные установки

- •4.5. Оборудование для обезвоживания и обессоливания нефти

- •4.6. Оборудование для очистки и подготовки сточных вод

- •4.7. Блочные автоматизированные установки подготовки нефти, газа и воды.

- •Р ис. 4.32. Отстойник воды

- •5. Насосное оборудование

- •5.1. Центробежные насосы.

- •5.2. Насосы «Sulzer pumps»

- •5.3. Подпорные насосы нпс

- •Основные технические характеристики насосов типа нмп, нДвН и нДсН

- •5.4. Виброизолирующие компенсирующие системы

- •6. Фильтры–грязеуловители

- •Глава 3

- •7. Оборудование, применяемое на нефтегазопроводах

- •7.1. Трубопроводная арматура

- •Значения условных проходов по гост 28338-89

- •Р ис. 7.1. Условное обозначение запорной арматуры

- •7.1.1. Классификация арматуры

- •1. По области применения.

- •2. По функциональному назначению (виду).

- •3. По конструктивным типам.

- •До 225°с и давлении до 1,6мПа

- •4. В зависимости от условного давления рабочей среды:

- •5. По температурному режиму:

- •6. По способу присоединения к трубопроводу.

- •7. По способу герметизации.

- •8. По способу управления.

- •7.2. Узлы запуска и приёма средств очистки и диагностики лч мт

- •7.3. Расходомеры

- •7.3.1. Классификация расходомеров

- •Техническая характеристика расходомера рга -100(300)

- •Техническая характеристика вихревого счётчика серии

- •Техническая характеристика расходомеров рс – 2м и пирс – 2м

- •Техническая характеристика ультразвукового расходомера ufm 3030

- •Техническая характеристика расходомеров tzr g160 – g16000:

- •7.4. Оборудование для одоризации газа

- •7.5. Конденсатосборники

- •Глава 4

- •8. Оборудование резервуарных парков

- •8.1. Плавающие покрытия

- •8.1.1. Классификация плавающих покрытий

- •Наружные плавающие покрытия

- •Масса плавающих крыш различной конструкции

- •Внутренние плавающие покрытия

- •8.1.2. Конструкция уплотняющих затворов

- •8.1.3. Алюминиевый купол для резервуара

- •8.2. Лестницы

- •8.3. Замерные площадки

- •8.4. Люки и лазы

- •8.5. Водоспускные приспособления

- •8.6. Хлопушки

- •8.7. Дыхательная арматура

- •Основные характеристики дыхательных клапанов типов ндкм и кпг

- •Технические характеристики клапанов кдса

- •Основные технические характеристики клапанов кдзт

- •Основные технические характеристики клапанов смдк

- •Основные технические характеристики клапанов типа кпс

- •Техническая характеристика предохранительных клапанов типа кпг

- •8.8. Диски-отражатели

- •Размеры диска-отражателя

- •8.9. Размывочные головки

- •Основные технические характеристики устройств «Тайфун»

- •Список литературы

- •Содержание

1.4. Конструкции аппаратов по очистке газа

Вертикальный масляный пылеуловитель получил широкое распространение на КС и ГРС. В настоящее время промышленность выпускает несколько типоразмеров пылеуловителей.

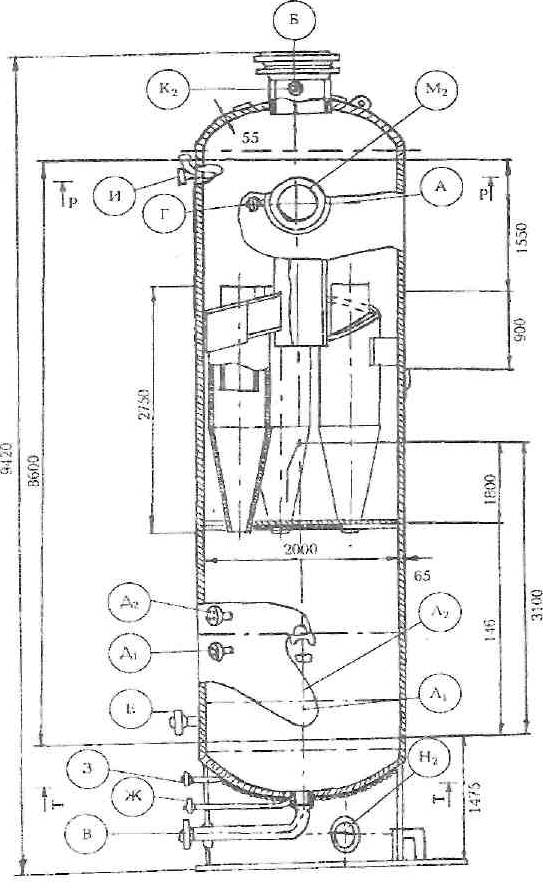

Вертикальный масляный пылеуловитель представляет собой вертикальный сосуд, разделённый на четыре секции, выполняющие различные функции при очистке газа. Нижняя секция заполняется маслом и служит сборником шлама; секция контактных трубок служит для промывки газа; цилиндрическая часть до поперечной полуперегородки – осадительная камера; жалюзийная секция, состоящая из зигзагообразных решёток, выполняет роль сепаратора для отделения жидкости с микрочастицами пыли. На рис. 1.4. показан вертикальный масляный пылеуловитель.

Газ

Рис. 1.4. Вертикальный масляный пылеуловитель

1 – сепараторное устройство; 2 –выходной патрубок; 3,4,5 – контактные и дренажные трубки; 6 – люк; 7 – входной патрубок; 8 – отбойный козырёк.

В пылеочистительную установку входят также маслохозяйство: аккумулятор масла и отстойники с обвязкой.

Гравитационные сепараторы бывают вертикальные и горизонтальные. Они работают по принципу выпадения взвеси под действием силы тяжести при уменьшении скорости потока газа.

Рис. 1.5. Вертикальный гравитационный односекционный сепаратор

1 – выходной патрубок для газа; 2 – входной патрубок; 3 – люк; 4 – патрубок для продувки сепаратора.

Вертикальные гравитационные аппараты имеют лучшие условия очистки, чем горизонтальные, рекомендуются для сепарации газов содержащих твёрдые частицы и тяжёлые смолистые фракции.

При выборе пылеуловителя оценивают допустимую скорость в свободном сечении по формуле:

![]()

где d

– диаметр сепаратора, м (d=400

– 1650мм); ρч,ρг

– плотности частиц и газа, кг/м3;

к

– коэффициент сопротивления среды, при

малых Re

принимают

![]() q

– ускорение свободного падения.

q

– ускорение свободного падения.

Рис. 1.6. Вертикальные масленые пылеуловители и фильтры-сепараторы на БПТПГ КС

Опыт эксплуатации показал, что оптимальная скорость газа W0 должна быть : W0=≤0,1м/с при давлении 6МПа.

Циклонные пылеуловители выпускаются трёх типов: ЦН-11 с углом наклона крышки входного патрубка 10°, ЦН-15 - 15°, ЦН-24 - 24°. Минимальное гидравлическое сопротивление и наибольший коэффициент очистки имеет пылеуловитель типа ЦН-15. Каждый тип пылеуловителей имеет ряд типоразмеров: ЦН-11 и ЦН-15 по 14 типоразмеров диаметром от 200 до 2000мм, а ЦН-24 – 15 типоразмеров диаметром от 400 до 3000мм.

Циклонный пылеуловитель представляет собой аппарат вертикальной цилиндрической формы со встроенными циклонами и состоит из трёх технологических секций: распределения поступившего газа, очистки газа и сбора жидкости и механических примесей. Неочищенный газ поступает через боковой входной патрубок, к которому приварены, пять или более циклонов, расположенных звездообразно по кругу. За счёт центробежной силы происходит отбрасывание и осаждение влаги и механических примесей, которые удаляются из аппарата автоматически через дренажный штуцер.

Существенное влияние на качество очистки природных газов оказывает их влагосодержание. Поэтому эффективность работы циклонных пылеуловителей в условиях повышенного содержания влаги и конденсата ухудшается из-за осаждения липкой массы (пыль и конденсат) в проходных сечениях аппаратов.

Разновидность

циклонных пылеуловителей – мультициклонные

пылеуловители,

в которых за счёт уменьшения диаметра

циклона повышается качество очистки

газа. Закручивание потока газа в них

происходит с помощью специальных

направляющих лопаток, закреплённых п од

углом 25-30°.

од

углом 25-30°.

Рис. 1.7. Блок вертикальных циклонных пылеуловителей на КС.

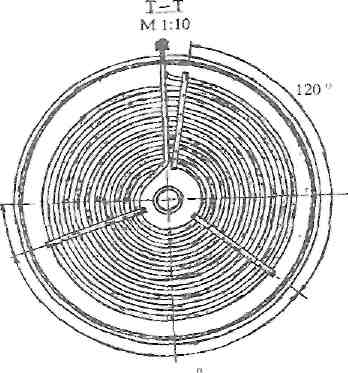

На рис. 1.8 – 1.10 представлены конструкция, общий вид и разрезы циклонного пылеуловителя диаметром 2000мм и справочно в таблице 1.1 [1] приведены размеры штуцеров и люков циклонного пылеуловителя.

Рис. 1.8 Разрез циклонного пылеуловителя

Рис. 1.9. Общий вид конструкции циклонного пылеуловителя.

20°

120°

Рис. 1.10. Разрез циклонного пылеуловителя.

Рис. 1.11 Горизонтальный фильтр-сепаратор

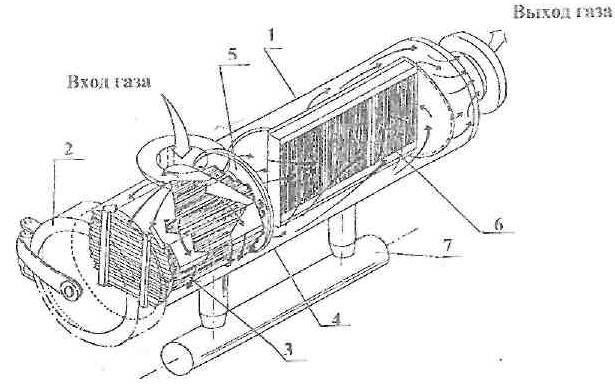

В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качестве которой используют в некоторых технологических схемах КС фильтр-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей. На рис. 1.11 показан горизонтальный фильтр-сепаратор, а на рис. 1.12. конструкция фильтра-сепаратора.

Рис.

1.12. Конструкция фильтра-сепаратора

Рис.

1.12. Конструкция фильтра-сепаратора

1 – корпус фильтра-сепаратора; 2 – быстрооткрывающийся затвор; 3 – фильтрующие элементы; 4 – направляющая фильтрующего элемента; 5 – трубная доска камеры фильтров; 6 – каплеотбойник; 7 – конденсатосборник.

Работа фильтра-сепаратора осуществляется следующим образом: газ после входного патрубка с помощью специального козырька направляется на вход фильтрующей секции 3, где происходит коагуляция жидкости и очистка от механических примесей. Через перфорированные отверстия в корпусе фильтрующих элементов газ поступает во вторую фильтрующую секцию – секцию сепарации. В секции сепарации происходит окончательная очистка газа от влаги, которая улавливается с помощью сетчатых пакетов. Через дренажные патрубки механические примеси и жидкость удаляются в нижний сборник и далее в подземные ёмкости.

Для работы в зимних условиях фильтр-сепаратор снабжён электрообогревателем его нижней части, конденсатосборником и контрольно-измерительной аппаратурой. В процессе эксплуатации происходит улавливание механических примесей на поверхности фильтр-элемента, что приводит к увеличению перепада давлений на фильтр-сепараторе. При достижении перепада, равного 0,04МПа, фильтр-сепаратор необходимо отключить и произвести замену фильтр-элементов на новые в нём.

В отдельных технологических схемах совместно с фильтр-сепараторов, в качестве первой ступени очистки применяют скрубберы.

Рис. 1.13. Скруббер и фильтр-сепаратор

Работа скруббера осуществляется следующим образом: природный газ через входной патрубок и входную камеру поступает в циклонные трубки, проходя в две прорези каждой трубки, газ ускоряется и приобретает вращательное движение. Жидкие и твёрдые частицы отбрасываются к наружной стенке циклонного элемента и под действием силы тяжести сбрасывается в накопительную камеру. Очищенный газ по центральным трубам восходящим потоком направляется в выходную камеру скруббера и далее через выходной патрубок – на выход в нагнетатель.

Из накопительной камеры жидкость и механические примеси сбрасываются путём продувки в специальную сборную дренажную ёмкость.

Система

сбора дренажа состоит из подземных

ёмкостей оборудованных пневматическими

реле уровня, которые управляют клапанами

в блоке редуцирования и электрическими

реле максимального уровня. Если в

какой-то подземной ёмкости уровень

жидкости превысит допустимый, срабатывает

пневматическое реле, затем открывается

клапан на соответствующем трубопроводе

и жидкость под действием давления газа

перекачивается в ёмкость сбора конденсата,

из которой вывозится  автомобильными

цистернами.

автомобильными

цистернами.

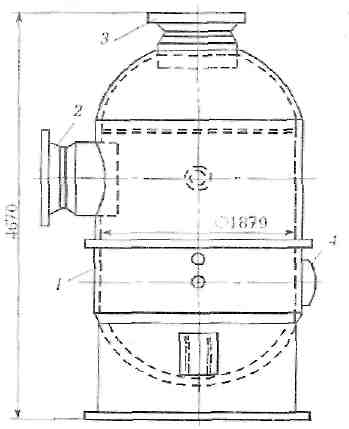

Рис. 1.14 Скруббер

1 – цилиндрический корпус; 2 – входной патрубок; 3 – выходной патрубок; 4 – осмотровый люк.

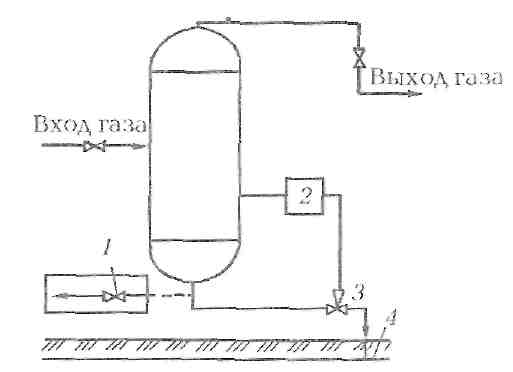

Рис. 1.15. Дренажная обвязка скруббера

1 – ручная продувка; 2 – блок управления; 3 – дренаж; 4 – коллектор жидкости.