51) Применение бетонов в монолитных железобетонных конструкциях

Монолитный железобетон позволяет создавать разнообразные архитектурные формы и конструктивные решения зданий и сооружений не ограниченные сборными типоразмерами изделий.

Арматуру, как правило, изготовляют в арматурно-сварочных цехах или на заводе в виде укрупненных элементов - сварных сеток и блоков-каркасов.

Предусматривается автоматизация приготовления бетонной смеси, комплексная механизация ее транспортировки и уплотнения. Бетонную смесь транспортируют так, чтобы она не расслаивалась и не изменяла свой состав, вследствие попадания атмосферных осадков пли чрезмерного испарения воды при действии ветра и солнечных лучей.

Бетонную смесь перевозят автосамосвалами, при дальней же перевозке используют автобетоносмесители. Сухие компоненты загружают в барабан автобетоносмесителя на центральной дозировочной установке, а приготовляют бетонную смесь за 5-10 мин до пр^ы гия к месту работ. В автобетоносмесителях перевозят и готовые бегонные смеси, что позволяет сохранить их однородность, используя ловтор- ное перемешивание.

Транспортирование бетонных смесей на строительной площадке осуществляют кранами, транспортерами и по трубам с помощью бетононасосов или пневмонагнетателей. Пневматический способ отличается простотой и позволяет подавать бетонные смеси сжатым воздухом по трубам на расстояние до 150м.

Бетонирование монолитных конструкций производят непрерывно или с перерывами, т.е. участками или блоками. Непрерывную укладку бетона осуществляют в том случае, когда требуется повышенная монолитность и однородность бетона и поэтому нежелательно наличие рабочих швов. Это относится к предварительно напряженным железобетонным конструкциям, фундаментам, воспринимающим динамические усилия от оборудования и т.п. (рис. 20.6).

Массивные сооружения (плотины, шлюзы, массивные фундаменты и т.п.) разрезают рабочими швами на блоки. Объем блока устанавливают с учетом возникающих в бетоне температурных и усадочных напряжений.

Бетонную смесь подают гак, чтобы не было расслоения, поэтому бетонная смесь поступает к месту укладки по вертикальным "хоботам", виброжелобам и наклонным лоткам, при этом высота свободного падения смеси не должна превышать 2 м.

Бетонную смесь укладывают слоями, толщину которых устанавливают с учетом ее хорошего уплотнения вибраторами. При внутреннем вибрировании наибольшая толщина слоя составляет 1,25 длины рабочей части вибраторов, при поверхностном вибрировании не превышает 12-25 см. Шаг перестановки внутренних вибраторов не должен превышать полутора радиусов их действия.

Уход за бетоном начинают сразу после укладки и уплотнения бетонной смеси и продолжается в течение всего периода выдерживания бетона до достижения им проектной прочности. Качество бетона зависит от ухода за ним, целью которого является создание и поддержание температуро-влажностных условий, благоприятных для гидратации цемента. В летнее время поверхность свежеуложен- ного бетона должна быть защищена от высыхания, а в первые часы твердения и от дождя. Для этого открытые горизонтальные поверхности по окончании бетонирования засыпают слоем влагоемкого материала-песка, опилок, шлака или покрывают мешковиной, пленками. В сухую погоду покрытие поддерживают во влажном состоянии до достижения бетоном не менее 70% проектной прочности. Вертикальные поверхности опалубки защищают от высыхания, периодически увлажняют. После снятия опалубки вертикальные поверхности бетонных сооружений поливают водой.

В районах с сухим жарким климатом предусматривают мероприятия, сохраняющие влагу в бетонной смеси; применяют пленкообразующие составы, отражающие солнечные лучи, укрывают полимерными пленками, заливают горизонтальные поверхности водой и др.

Для бетонирования в зимних условиях в нашей стране разработаны специальные способы, направленные на то, чтобы обеспечить нормальный режим твердения бетона: закрывают опалубку утеплителем - "метод термоса", что сохраняет тепло, выделяемое при гидратации цемента, подогревают заполнитель и воду, применяют различный прогрев бетонной смеси, вводят добавки хлористых солей натрия и кальция и др.

Сборно-монолитные конструкции представляют собой заранее изготовленные сборные элементы и дополнительно уложенные на месте строительства монолитный бетон (бетон омоноличивания) и арматуру. После приобретения монолитным бетоном прочности такая конструкция работает как единое целое, в случае обеспечения надежного сцепления нового и старого бетона (рис. 20.7).

Конструктивное сочетание сборных элементов и монолитного бетона во многих случаях является экономически выгодным, так как

сборно-монолитные конструкции, объединяя достоинства тех и других, лишены некоторых их недостатков. Для возведения сборно- монолитных конструкций в отличие от монолитных не требуется специальной опалубки, подмостей и лесов. Поэтому монолитный бетон сборно-монолитных конструкций дешевле бетона монолитных конструкций, а также пропаренного бетона сборных элементов. В сборных элементах сборно-монолитных конструкций весьма эффективно применение предварительно напряженной высокопрочной арматуры. Установкой дополнительной арматуры в опорных участках монолитного бетона легко обеспечивается неразрезность соединений элементов.

55 Строительные растворы: классификация исх. Компон. Св-ва. Разновидности

Раствор строительный - рационально составленная, однородно перемешанная смесь вяжущего вещества (цемент, известь, гипс и др.), воды, песка и добавок, приобретающая с течением времени камневидное состояние.

Сухие строительные смеси (ССС) - это сыпучие, рационально подобранные смеси вяжущего, заполнителя, наполнителей и специальных добавок (регуляторы схватывания и твердения, адгезивы, пластификаторы и другие). Они затворяются водой на месте производства работ.

Строительные растворы применяют при каменной кладке, для оштукатуривания поверхностей стен и потолков, для нанесения теплоизоляционных, звукоизоляционных, огнезащитных, декоративных и других штукатурок и изготовления искусственных безобжиговых материалов на основе вяжущих веществ.

Строительные растворы классифицируют по:

- основному назначению;

- применяемому вяжущему;

- средней плотности.

По назначению строительные растворы бывают следующих видов: для кладки; штукатурные; специальные (декоративные, звукоизоляционные, теплоизоляционные, для защиты от радиоактивных излучений) и др.

По применяемому вяжущему:

- простые – состоящие из одного вида вяжущего (гипсовые, цементные, известковые и т.д.);

- сложные – состоящие из нескольких вяжущих (гипсо-известковые, цементно-пуццолановые и т.д.).

По величине средней плотности растворы бывают тяжелые с плотностью более 1500 кг/м3, и легкие – менее 1500 кг/м3.

В соответствии с назначением строительные растворы отличаются физико-механическими и реологическими свойствами, структурными характеристиками, видами вяжущего. К важнейшим физико-механическим свойствам относятся: средняя плотность; предел прочности образца из раствора на сжатие (марки М4, М10, М25, М50, М75, М100, М150, М200); теплопроводность; хорошее сцепление с основанием; морозостойкость (марки F10, F15, F25, F35, F50, F75, F100, F150, F200). Реологические свойства характеризуются водопотребностью, подвижностью (марки Пк1, Пк2, Пк3, Пк4), водоудерживающей способностью (для сухих смесей - не менее 95%, для традиционных растворных смесей – не менее 90 %, для глиносодержащих растворов – не менее 93 %) и периодом первичного структурообразования (живучесть смеси). Структура оценивается различными видами пористости и коэффициентами однородности и среднего размера открытых капиллярных пор.

55 ). Виды строительных растворов

Для каменной кладки наружных стен зданий применяют главным образом цементные и смешанные растворы (цементно-из- вестковые и цементно-глиняные) марок 10, 25 и 50 в зависимости от влажностных условий и требуемой долговечности здания, В кладке перемычек, простенков, карнизов, столбов марка может быть повышена до 100.

Виброкирпичные панели изготовляют с применением растворов марки 75, 100, 150, приготовленных на портландцементе и шлако- портландцементе.

Монтажные растворы для заполнения горизонтальных швов при монтаже стен из легкобетонных панелей должны иметь марку не ниже 50, а для панелей из тяжелого бетона - не ниже 100.

Минимальные расходы цемента для растворов различного назначения 75-125 кг/м3 песка принимают для подземной кладки зданий в зависимости от относительной влажности воздуха в помещениях, а для кладки фундаментов - в соответствии с влажностью грунтов.

Для кладки во влажных грунтах и ниже уровня грунтовых вод применяют растворы на портландцементе с активными минеральными добавками или на шлакопортландцементе (с минимальным расходом цемента 125 кг/м3).

Штукатурные растворы. Для наружных каменных и бетонных стен зданий применяют цементно-известковые растворы, а для оштукатуривания деревянных поверхностей в районах с сухим климатом используют известково-гипсовые растворы. Внутреннюю штукатурку стен и покрытий здания при относительной влажности воздуха помещений до 60% выполняют из известковых, гипсовых, известково- гипсовых и цементно-известковых растворов.

Подвижность штукатурных растворов и предельная крупность применяемого песка для каждого слоя штукатурки различны. Подвижность раствора для подготовительного слоя при нанесении механизированным способом составляет 6-10 см, а при ручном труде - 8-12 см. Наибольшая крупность песка при этом должна быть не выше 2,5 мм. Для отделочного слоя применяют мелкие пески крупностью не более 1,2 мм. Для увеличения подвижности штукатурных растворов вводят гидрофобно-пластифицирующие добавки.

Фирма "Кнауф" (Германия) выпускает для отечественного рынка гипсовые штукатурные смеси "Гольдбанд" - для бетонных и кирпичных поверхностей и "Ротбанд' - для оштукатуривания потолков и стен из любых материалов. Эти смеси отличаются комплексом высоких технологических и эксплуатационных свойств.

Декоративные растворы предназначены для отделочных слоев стеновых панелей и блоков, наружной и внутренней отделки зданий. Эти растворы изготовляют на белом, цветном и обычном портланд- цементах; для цветных штукатурок внутри зданий применяют также строительный гипс и известь. Заполнителем служит чистый кварцевый песок либо дробленые пески из белого известняка, мрамора и т.п. Для лицевого отделочного слоя панелей наружных стен (из легкого бетона) применяют раствор марки 50, для отделки железобетонных конструкций - 150 с морозостойкостью не ниже 35.

Гидроизоляционные растворы для гидроизоляционных слоев и штукатурок обычно изготовляют состава 1:2,5 или 1:3,5 (цемент: песок по массе), применяя портландцемент, расширяющиеся цементы, пуццолановый портландцемент. Причем в составы на портландцементе должны быть введены добавки (жидкое стекло, хлорное железо, водорастворимые смолы и др.).

Инъекционные цементные растворы применяют для заполнения каналов в предварительно напряженных конструкциях и уплотнения бетона. Марка раствора должна быть не ниже 300, поэтому используют портландцемент марки 400-500.

Рентгенозашитный раствор приготовляют на баритовом песке (BaS04) (предельной крупностью 1,25 мм), применяя портландцемент или шлакопортландцемент. В него вводят добавки, содержащие легкие элементы: литий, бор и др.

56. Сухие смеси

Строительные сухие смеси - это композиции заводского изготовления на основе минеральных вяжущих веществ, включающие заполнители и добавки. В отдельных случаях в качестве вяжущего могут быть использованы водорастворимые или водоэмульгируемые полимеры. На место производства строительных работ сухие смеси доставляются в расфасованном виде, причем для их использования по назначению достаточно только добавить необходимое количество воды.

Сухие смеси по сравнению с товарными и бетонными смесями имеют ряд преимуществ: сокращение количества технологических операций для перевода сухих смесей в рабочее состояние; повышение качества строительных работ благодаря заводскому приготовлению смесей; сокращение транспортных расходов на 15%; сокращение отходов растворов на 5...7% в результате порционного приготовления; повышение производительности груда на 20...25% вследствие повышения пластичности растворов.

В настоящее время сухие смеси являются одним из направлений технического прогресса в строительстве, их применяют в качестве кладочных, монтажных и штукатурных растворов, шпатлевок, плиточных клеев, составов для наливных полов, ремонтных составов.

Материалы, применяемые для сухих смесей. В качестве вяжущего используют порошкообразные минеральные вяжущие: портландцемент, строительный гипс, воздушную известь. В отдельных случаях применяют в качестве связующего порошкообразные полимеры, которые растворяются в воде, либо образуют эмульсии (эфиры целлюлозы, поливинилацетат, акрилаты).

В качестве заполнителя широко применяется песок для строительных работ с модулем крупности 1...2, причем наибольшая крупность зерен не должна превышать 1,25 мм. Для легких растворов применяют пористые вспученные пески (перлитовые, вермику- литовые, керамзитовые). Для шпатлевок применяют известняковую муку и порошкообразный мел.

Большую роль в технологии сухих смесей играют добавки. Поскольку растворные смеси, приготавливаемые из сухих смесей, ук- ладываюгся, как правило, на пористые основания тонким слоем, то для обеспечения пластичности и водоудерживающей способности применяются неорганические и органические пластифицирующие добавки: глина, воздушная известь, зола ТЭС; лигносульфонат ЛСТ, СНВ, суперпластификатор С-3.

Для повышения адгезии, грещиностойкости и непроницаемости в состав сухих смесей вводят полимерные добавки, которые, как указывалось выше, должны находиться в порошкообразном состоянии, быть водорастворимыми либо образовывать эмульсии с водой.

Для производства работ при отрицательных температурах в состав сухих смесей вводят противоморозные добавки: поташ, нитрит нитрата натрия, формиат. При этом особые требования предъявляются к гигроскопичности добавок.

Вода для затворения сухих смесей не должна содержать вредных примесей.

Показатели качества сухих смесей должны соответствовать области применения смеси. Если сухая смесь используется в качестве кладочного раствора, то у нее должен быть следующий комплекс показателей качества: пластичность, водоудерживающая способность, предел прочности при сжатии, морозостойкость.

В зависимости от назначения растворных смесей изготовление их осуществляется в заводских условиях, на автоматизированных производствах. Технология производства сухих смесей складывается из следующих операций; поступаемый с карьера песок или гравийно- песчаная смесь подвергается тепловой обработке в сушильных агрегатах, где их влажность доводят до 0,5%, затем производят рассев на ситах до нужных фракций. Просеянный песок после дозирования направляется в смеситель принудительного действия. В этот же смеситель загружают и другие компоненты в необходимом количестве. Отдозированные материалы перемешивают до получения однородной массы. Полученную смесь затаривают в емкости, необходимые для реализации и подают на склад готовой продукции. Все заводское оборудование должно быть в пылезащищенном исполнении.

Лидером по производству сухих строительных смесей в России является международная группа «Кнауф», заводы которой оснащены современным оборудованием. Готовые смеси хранят в сухом месте, а смеси, модифицированные полимерами, при температуре не выше 40 °С.

58. Битумные вяжущие вещества

Состав и строение битумов

Битумы относятся к наиболее распространенным органическим вяжущим веществам.

Элементарный состав битумов колеблется в пределах: углерода 70-80%, водорода 10-15%, серы 2-9%, кислорода 1-5%, азота 0-2%. Эти элементы находятся в битуме в виде углеводородов и их соединений с серой, кислородом и азотом. Химический состав битумов весьма сложен. Так, в них могут находиться смеси углеводородов метанового и нафтенового рядов и их кислородных, сернистых и азотистых производных. Все многообразие соединений, образующие битум, можно свести в три группы: твердая часть, смолы и масла.

Твердая часть битума - это высокомолекулярные углеводороды и их производные с молекулярной массой 1000-5000, плотностью более 1, объединенные общим названием "асфальтены". В асфальте- нах содержатся карбены, растворимые только в СС14 и карбоиды, не растворимые в маслах и летучих растворителях. В состав битумов могут входить также твердые углеводороды-парафины.

Смолы представляют собой аморфные вещества темно- коричневого цвета с молекулярной массой 500-1000, плотностью около 1.

Масляные фракции битумов состоят из различных углеводородов с молекулярной массой 100-500, плотностью менее 1.

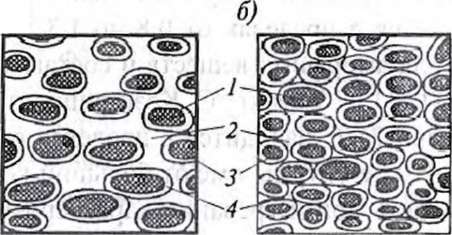

По своему строению битум представляет коллоидную систему, в которой диспергированы асфальтены, а дисперсионной средой являются смолы и масла. Асфальтены битума, диспергированные в виде частиц размером 18-20 мкм, являются ядрами, каждое из них окружено оболочкой убывающей плотности - от тяжелых смол к маслам.

Свойства битума, как дисперсной системы, определяются соотношением входящих в него составных частей: масел, смол и асфаль- тенов. Повышение содержания асфальтенов и смол влечет за собой возрастание твердости, температуры размягчения и хрупкости битума. Наоборот, масла, частично растворяющие смолы, делают битум мягким и легкоплавким. Снижение молекулярной массы масел и смол также повышает пластичность битума.

Группы

углеводородов, входя в состав битумов

в различных соотношениях и образуя

сложную а) дисперсную систему,

предопределяют их структуру и свойства

(рис. 13.1). Если в дисперсной системе

имеется избыток дисперсной среды,

то комплексные частицы - мицеллы не

контактируют между собой свободно

Рис. 13.1. Схема структуры битума:

перемещаясь. Эта структура ха- а)

жидкого; б) твердого; / - мицелла;

рактерна для жидких битумов

2 - раствор смол в

маслах;

3

- асфаль- при нормальной

температуре и тены (ядро мицеллы размером

18...28 для вязких битумов при повы- мкм);

4 - смолы (оболочка

мицеллы) шейных температурах (рис. 13.1,

а). При большом количестве мицелл они

контактируют между собой, образуя

мицеллярную пространственную сетку.

Такая структура характеризуется высокой

вязкостью и твердостью при высокой

температуре (рис. 13.1, б).

Группы

углеводородов, входя в состав битумов

в различных соотношениях и образуя

сложную а) дисперсную систему,

предопределяют их структуру и свойства

(рис. 13.1). Если в дисперсной системе

имеется избыток дисперсной среды,

то комплексные частицы - мицеллы не

контактируют между собой свободно

Рис. 13.1. Схема структуры битума:

перемещаясь. Эта структура ха- а)

жидкого; б) твердого; / - мицелла;

рактерна для жидких битумов

2 - раствор смол в

маслах;

3

- асфаль- при нормальной

температуре и тены (ядро мицеллы размером

18...28 для вязких битумов при повы- мкм);

4 - смолы (оболочка

мицеллы) шейных температурах (рис. 13.1,

а). При большом количестве мицелл они

контактируют между собой, образуя

мицеллярную пространственную сетку.

Такая структура характеризуется высокой

вязкостью и твердостью при высокой

температуре (рис. 13.1, б).

Парафин, содержащийся в нефтяных битумах, ухудшает их свойства, повышает хрупкость при пониженных температурах. Поэтому стремятся к тому, чтобы содержание парафина в битуме не превышало 5%.

Состав определил практические способы перевода твердых битумов в рабочее состояние: нагревание до 140-170°С, размягчающие смолы и увеличивающие их растворимость в маслах; растворение битума в органическом растворителе (зеленое нефтяное масло, ла- койль и др.) для придания рабочей консистенции без нагрева (холодные мастики и т.п.); эмульгирование и получение битумных эмульсий и паст.

Свойства битумов

Физические свойства органических и неорганических вяжущих веществ и материалов, изготавливаемых на их основе, различны. Для органических веществ в отличие от минеральных характерны гидрофобность, атмосферостойкость, растворимость в органических растворителях, повышенная деформативность, способность размягчаться при нагревании вплоть до полного расплавления. Эти свойства обусловили применение органических вяжущих для производства кровельных, гидроизоляционных и антикоррозионных материалов, а также их широкое распространение в гидротехническом и дорожном строительстве.

Плотность битумов в зависимости от группового состава колеблется в пределах от 0,8 до 1,3 t/cmj. Теплопроводность характерна для аморфных веществ и составляет 0,5-0,6 Вт/(м-°С); теплоемкость -1,8-1,97 кДж/кг-°С. Коэффициент объемного теплового расширения при 25°С находится в пределах от 5■ 10"4 до 8Ю"40С"', причем более вязкие битумы имеют больший коэффициент расширения. Устойчивость при нагревании характеризуется: потерей массы при нагревании пробы битума при 160°С в течение 5 ч (не более 1%) и температурой вспышки (230-240°С в зависимости от марки).

Водостойкость характеризуется содержанием водорастворимых соединений (в битуме не более 0,2-0,3% по массе). Электроизоляционные свойства используют при устройстве изоляции электрокабелей.

Физико-химические свойства. Поверхностное натяжение битумов при температуре 20-25°С составляет 25-35 эрг/см2. От содержания поверхностно-активных полярных компонентов в орга- иическом вяжущем зависит смачивающая способность вяжущего и его сцепление с каменными материалами (порошкообразными наполнителями, мелким и крупным заполнителем). Прочные хемосорб- ционные связи битум образует с наполнителем из известняка, доломита с большим количеством адсорбционных центров в виде катионов Са2+ и Mg2+.

Старение - процесс медленного изменения состава и свойств битума, сопровождающийся повышением хрупкости и снижением гид- рофобности. Ускоряется под действием солнечного света и кислорода воздуха вследствие возрастания количества твердых хрупких составляющих за счет уменьшения содержания смолистых веществ и масел.

Реологические свойства битума зависят от группового состава, строения. Жидкие битумы, имеющие структуру типа золь, ведут себя как жидкости, течение которых подчиняется закону Ньютона. Твердые битумы, имеющие структуру типа гель, относятся к вязко- упругим материалам, так как при приложении к ним нагрузки одновременно возникает упругая (обратимая) и пластическая (необратимая) составляющие деформации. Для описания процесса деформирования вязко-упругих тел используют реологическую модель Максвелла и др. (см. гл. I).

Химические свойства. Наиболее важным свойством является химическая стойкость битумов и битумных материалов к действию агрессивных веществ, вызывающих коррозию цементных бетонов, металлов и других строительных материалов. Битумные материалы хорошо сопротивляются действию щелочей (с концентрацией до 45%), фосфорной кислоты (до 85%), а также серной (с концентрацией до 50%), соляной (до 25%) и уксусной (до 10%) кислот. Менее стойки битумы в атмосфере, содержащей оксиды азота, а также при действии концентрированных растворов кислот (особенно окисляющих). Битум растворяется в органических растворителях. Благодаря своей химической стойкости и экономичности битумные материалы широко применяют для химической защиты железобетонных конструкций, стальных труб и др.

Физико-механические свойства. Марку битума определяют твердостью, температурой размягчения и растяжимостью.

Твердость находят по глубине проникания в битум иглы (в десятых долях миллиметра) прибора - пенетрометра.

Температуру размягчения определяют на приборе "кольцо и шар", помещаемом в сосуд с водой; она соответствует той температуре нагреваемой воды, при которой металлический шарик под действием собственной массы проходит через кольцо, заполненное испытуемым битумом.

Растяжимость характеризуется абсолютным удлинением (см) образца битума ("восьмерки") при температуре 25йС, определяемым на приборе - дуктилометре.

Марку битума выбирают в зависимости от назначения. По назначению различают битумы строительные, кровельные и дорожные. Основные требования, предъявляемые к строительным и кровельным битумам, приведены в табл. 13.1.

Строительные битумы применяют для изготовления асфальтовых бетонов и растворов, приклеивающих и изоляционных мастик, покрытия и восстановления рулонных кровель.

Кровельные битумы используют для изготовления кровельных рулонных и гидроизоляционных материалов. Легкоплавким битумом марки БНК 45/180 пропитывают основу (кровельный картон); а тугоплавкие битумы служат для покровного слоя. Битумом пропитывали железобетонные конструкции, работающие в грунте, в частности, сваи для антикоррозионной защиты.