Курсовой проект1

.doc|

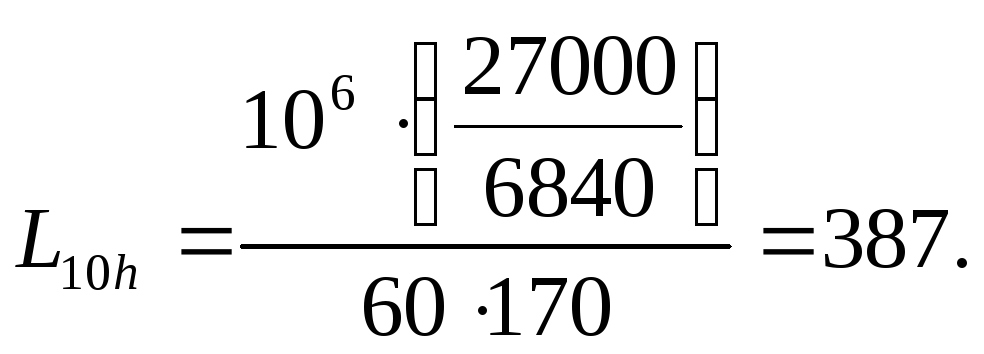

Подбираем манжетные уплотнения по диаметру вала ГОСТ 8752-79

Рис.7. Манжетные уплотнения.

4) На этом этапе конструируется барабан. Он состоит из обода, на который надевается лента, ступицы (ступиц) для установки барабана на вал и диска или спиц, с помощью которых обод и ступица собираются в одно целое.

Конструкции барабана такая же, как у шкива ременной передачи (только ширина барабана больше, чем у шкива), и в процессе разработки барабана используют те же рекомендации (приведенные ниже), что и при конструировании шкивов ременных передач:

а) конструкция барабана зависит от его размеров, материала и условий работы;

б) наибольшее распространение получили барабаны литые из чугуна марки СЧ 20 (т.к. окружная скорость барабанов обычно менее 30 м/с, нет опасности разрыва от действия центробежных сил). В ряде случаев по условиям режима эксплуатации барабаны изготавливают из легких сплавов, из пластмасс или сварными из стали. При одинаковой прочности толщина почти всех элементов сварной конструкции меньше, чем литой чугунной, что позволяет облегчить конструкцию; Обод сваривают из стального листа или выполняют из труб, последнее весомо упрощает изготовление, так как позволяет использовать готовую стандартную трубу (при этом трубу выбирают с учетом припуска на обработку обода по наружному диаметру);

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.2069889.15.Д5.14.12.00.000ПЗ |

ЛЛист |

||||||||||||||||||||||

|

|

|

|

|

|

3 23 |

|||||||||||||||||||||||

|

ИИзм. |

ЛЛист |

№ документа |

ППодпись |

Ддата |

||||||||||||||||||||||||

|

в) барабаны малых диаметров (до 350 мм) выполняют сплошными или с отверстиями, а барабаны больших диаметров для уменьшения массы и удобства крепления - со спицами. г) обод барабана имеет цилиндрическую поверхность. Для предотвращения сбегания ленты с барабана его внешнюю поверхность выполняют выпуклой или с двумя конусами; д) возможны конструкции барабана с одной удлиненной или двумя ступицами. Конструкция с одной удлиненной ступицей более технологична, но её использование возможно только при нешироких барабанах, т.е. когда ширина барабана меньше его длины (Bб<Dб). е) последовательность изготовления барабана в общем случае следующая: к ступицам барабана приваривают диски и спицы, закрепляют ступицы на валу, надевают завальцованный обод, стягивают его на дисках и заваривают продольные швы, сваривают обод с дисками (можно только одним наружным швом) и спицами, устанавливают барабан на станок по центрам вала и обрабатывают наружную поверхность барабана.

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.2069889.15.Д5.14.12.00.000ПЗ |

ЛЛист |

||||||||||||||||||||||

|

|

|

|

|

|

3 24 |

|||||||||||||||||||||||

|

ИИзм. |

ЛЛист |

№ документа |

ППодпись |

Ддата |

||||||||||||||||||||||||

|

Из стандартного ряда диаметр ступицы принимаем: dст=71 мм. L2=1.8· dп=1.8·55=99 мм. Принимаем: L2=100 мм. Lст=(0.7…1.0)· dст – для посадки барабана. Lст=71 мм. Для привода вала с барабаном принимаем: L3= L6= L2+Bб/4; L3= L6=100+430/4=207.5 мм. Принимаем: L3= L6=200 мм. L5= Bб/2=430/2=215 мм. Принимаем: L5=210 мм.

При конструировании барабана будем использовать следующие соотношения: наружный диаметр ступицы:

где d – диаметр вала под ступицу.

толщина:

где Dб – диаметр барабана, мм; В – ширина барабана.

толщина:

толщина:

Т.к.

по условию:

Толщина элементов в сварной конструкции по выше приведённым формулам с введением поправочного коэффициента.

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.2069889.15.Д5.14.12.00.000ПЗ |

ЛЛист |

||||||||||||||||||||||

|

|

|

|

|

|

3 25 |

|||||||||||||||||||||||

|

ИИзм. |

ЛЛист |

№ документа |

ППодпись |

Ддата |

||||||||||||||||||||||||

|

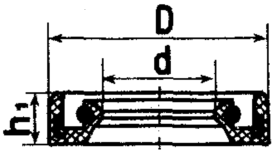

Рис. 8. Конструкция вала с барабаном.

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.2069889.15.Д5.14.12.00.000ПЗ |

ЛЛист |

||||||||||||||||||||||

|

|

|

|

|

|

3 26 |

|||||||||||||||||||||||

|

ИИзм. |

ЛЛист |

№ документа |

ППодпись |

Ддата |

||||||||||||||||||||||||

|

5. ВЫБОР МУФТЫ.

Муфты предназначены для продольного соединения вращающихся валов и передачи вращающего момента (для некоторых муфт возможно также выполнение ряда дополнительных функций, например, компенсация осевых, радиальных или угловых смещений). Основные показатели при выборе муфты: номинальные диаметры соединяемых валов, расчетный вращающий момент, частота вращения и условия эксплуатации. На практике для определения расчетного вращающего момента Тр пользуются формулой:

где Кр - коэффициент перегрузки, учитывающий режим работы и ответственность конструкции, Т- вращающий момент на соответствующем валу, Тном - номинальный вращающий момент, указанный в каталоге. Принимаются значения Кр для транспортеров ленточных – 1.25...1.5, транспортеров цепных, винтовых, скребковых – 1.5...2.0; воздуходувок и вентиляторов – 1.25...1.5; насосов центробежных – 1.5...2.0; насосов и компрессоров поршневых – 2.0...3.0; станков металлорежущих: с непрерывным движением 125.. 1.5, с возвратно-поступательным движением – 1.5...2.5; станков деревообделочных – 1.5...2.0; мельниц шаровых, дробилок, молотов, ножниц 2.0...3.0; кранов подъемных, элеваторов – 3.0...4.0. Для соединения выходных концов двигателя и быстроходного вала редуктора (располагаемых обычно на общей раме) применяются упругие втулочно-пальцевые муфты и муфты со звездочкой. У них небольшие размеры и масса, хорошие упругие свойства и минимальный маховый момент, что уменьшает пусковые нагрузки на соединяемые валы. Для соединения выходных концов тихоходного вала редуктора приводного вала применяются цепные муфты и муфты с торообразной оболочкой. Эти муфты способны компенсировать значительную несоосность валов. Величина муфты не имеет здесь практического значения, т. к. приведенный к валу двигателя маховый момент уменьшается в равное квадрату передаточного отношения число раз. Стандартные муфты выпускаются двух типов: с цилиндрическими и коническими посадочными отверстиями (кроме муфты со звёздочкой, у нее только цилиндрическое посадочное отверстие), причем каждый тип имеет два исполнения - для длинных и коротких концов валов. Возможно использование полумуфт с различными диаметрами посадочных отверстий при передаче одного и того же вращающего момента.

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.2069889.15.Д5.14.12.00.000ПЗ |

ЛЛист |

||||||||||||||||||||||

|

|

|

|

|

|

3 27 |

|||||||||||||||||||||||

|

ИИзм. |

ЛЛист |

№ документа |

ППодпись |

Ддата |

||||||||||||||||||||||||

|

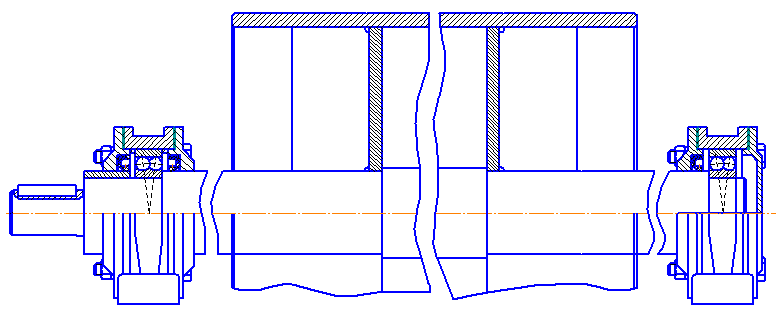

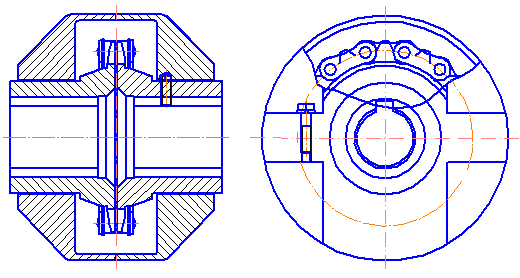

Цепная муфта. Упрощенной конструкцией зубчатых муфт являются цепные, состоящие из двух полумуфт, замыкаемых бесконечной однорядной или двухрядной втулочно-роликовой цепью. Цепные муфты изготавливают по ГОСТ 20742-93 в диапазоне диаметров валов d = 20...100 мм с номинальным вращающим моментом от 63 до 16000 Нм.

По

вращающему моменту выбираем муфту.

Эскиз цепной муфты приведен на рис. 9.

Рис. 9. Муфта цепная.

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.2069889.15.Д5.14.12.00.000ПЗ |

ЛЛист |

||||||||||||||||||||||

|

|

|

|

|

|

3 28 |

|||||||||||||||||||||||

|

ИИзм. |

ЛЛист |

№ документа |

ППодпись |

Ддата |

||||||||||||||||||||||||

|

6. РАСЧЁТ ВАЛА НА СТАТИЧЕСКУЮ ПРОЧНОСТЬ.

Исходные данные: Ft = 3.5 кН; D = 225 мм; V = 2.0 м/с; Α = 3.14 рад; Lh = 8000 часов. a = 135 мм; с = 130 мм; b = 190 мм. Диаметр вала под ступицу барабана dст = 71 мм.

1). Рассчитываем значение крутящего момента на валу редуктора:

2). Крутящий момент на валу барабана:

3). Нагрузка на вал со стороны ленты:

где

F2 – натяжение ведомой ветви ленты.

где Kб – коэффициент безразмерности, Kб=1.1; f=0.3.

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.2069889.15.Д5.14.12.00.000ПЗ |

ЛЛист |

||||||||||||||||||||||

|

|

|

|

|

|

3 29 |

|||||||||||||||||||||||

|

ИИзм. |

ЛЛист |

№ документа |

ППодпись |

Ддата |

||||||||||||||||||||||||

|

Нагрузки на вал со стороны каждой ступицы на вал барабана:

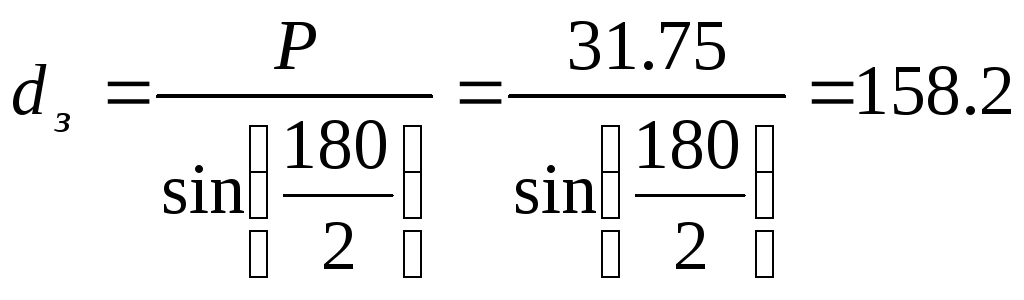

4). Для совершенствования редуктора и барабана выбрали муфту цепную с однорядной цепью с номинальным моментом 500 Нм. Цепь муфты ПР-31.75-89000 ГОСТ 135668-75. 4.1. Делительный диаметр звёздочки полумуфты:

4.2. Окружное усилие на звёздочку полумуфты:

4.3. Усилие со стороны муфты на вал:

Для дальнейшего расчёта принимаем: Fм = 1.0 кН.

5). Построение эпюр внутренних силовых факторов.

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.2069889.15.Д5.14.12.00.000ПЗ |

ЛЛист |

||||||||||||||||||||||

|

|

|

|

|

|

3 30 |

|||||||||||||||||||||||

|

ИИзм. |

ЛЛист |

№ документа |

ППодпись |

Ддата |

||||||||||||||||||||||||

|

5.1. Изгибающие моменты:

5.2. Суммарные изгибающие моменты: в

сечении I

в

сечении II

5.3. Эквивалентные моменты: в

сечении I

в

сечении II

6). Расчёт вала на статическую прочность. Для изготовления вала применяем сталь 45. Сталь 45 ГОСТ 1050-88.

6.1. Допускаемые напряжения: для

сечения I

для

сечения II

6.2. Расчётный диаметр вала: сечение

I

сечение

II

Принятые значения диаметра вала в обоих сечения больше рассчитанных, прочность вала обеспечена, берём сталь 45.

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.2069889.15.Д5.14.12.00.000ПЗ |

ЛЛист |

||||||||||||||||||||||

|

|

|

|

|

|

3 31 |

|||||||||||||||||||||||

|

ИИзм. |

ЛЛист |

№ документа |

ППодпись |

Ддата |

||||||||||||||||||||||||

|

7. РАСЧЁТ ПОДШИПНИКОВ ПО ДИНАМИЧЕСКОЙ ГРУЗОПОДЪЁМНОСТИ.

1). Частота вращения вала барабана:

2). Радиальная нагрузка на опоры вала:

2.1. В связи с симметричным расположением барабана, его опоры испытывают одинаковую нагрузку от натяжения ленты.

2.2. Нагрузка на опоры вала от силы муфты:

2.3. Суммарные нагрузки на опоры вала:

Расчёт подшипника вала ведём наиболее нагруженной опере А.

2.4. Эквивалентная нагрузка на опору А:

где FOA=0 (нет осевой нагрузки); Х=1 при вращающимся внутреннем кольце подшипника относительно нагрузки коэффициент смещения V=1.

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.2069889.15.Д5.14.12.00.000ПЗ |

ЛЛист |

||||||||||||||||||||||

|

|

|

|

|

|

3 32 |

|||||||||||||||||||||||

|

ИИзм. |

ЛЛист |

№ документа |

ППодпись |

Ддата |

||||||||||||||||||||||||

|

Для ленточного конвейера принимаем коэффициент безразмерности: Кб=1.2. При температуре до 100 С Кt=1.

2.5. Ресурс принятого по компоновке подшипника:

где Сr=27000 Н – динамическая радиальная грузоподъёмность подшипника 1211 из таблицы ГОСТ 28428-90.

Определяем потребную грузоподъёмность подшипника:

Подшипник 1211 подходит по динамической грузоподъёмности.

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.2069889.15.Д5.14.12.00.000ПЗ |

ЛЛист |

||||||||||||||||||||||

|

|

|

|

|

|

3 33 |

|||||||||||||||||||||||

|

ИИзм. |

ЛЛист |

№ документа |

ППодпись |

Ддата |

||||||||||||||||||||||||

|

8. РАСЧЁТ ШПОНКИ.

Выбираем для конца вала призматическую шпонку по ГОСТ 23360-78. Диаметр конца вала dк=42 мм, поэтому параметры шпонки следующие: Ширина b=12 мм; Высота h=8 мм; Глубина паза t1=3.3 мм; Глубина паза вала t=5 мм; Длина Lш=Lв-10=70 мм. Т.к. шпонка передаёт вращающий момент необходим расчёт на смятие и на срез.

Расчёт шпонки на смятие.

Расчёт шпонки на срез.

Как видно из расчётов на смятие и на срез данная шпонка подходит.

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.2069889.15.Д5.14.12.00.000ПЗ |

ЛЛист |

||||||||||||||||||||||

|

|

|

|

|

|

3 34 |

|||||||||||||||||||||||

|

ИИзм. |

ЛЛист |

№ документа |

ППодпись |

Ддата |

||||||||||||||||||||||||

|

Литература

1. Анурьев В.И. Справочник конструктора - машиностроителя. М.: Машиностроение. В 3-х т. 1977. т.1. 728 с.; т.2. 559 с.; т.3. 557 с. 2.Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. М.: Высшая школа, 2003, 496 с.

4. Предварительный расчет привода. Методическое указание к курсовому проектированию по деталям машин. Составитель Мехаев М.Б. Омск : ОмГТУ 1996. 30 с.

Бельков В.Н. Захарова Н.В. Омск 2007. 256 с.

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.2069889.15.Д5.14.12.00.000ПЗ |

ЛЛист |

||||||||||||||||||||||

|

|

|

|

|

|

3 35 |

|||||||||||||||||||||||

|

ИИзм. |

ЛЛист |

№ документа |

ППодпись |

Ддата |

||||||||||||||||||||||||

мм.

мм.

;

;