- •Проектирование и технология деталей эс Дисциплина для направления 210200 и специальности 210201 Курс лекций

- •1 Литейные процессы

- •1.1 Литье в земляные формы

- •1.2 Литье в металлические формы

- •1.3 Литье под давлением

- •1.4 Литье по выплавляемым моделям

- •1. Литье в оболочковые формы

- •1. Центробежный способ литья

- •9 Проектирование литых деталей

- •9.1 Толщина стенок и прочность стенок

- •9.2 Ребра жесткости

- •9.4 Фланцы

- •9.5 Отверстия

- •9.6 Сопряжения стенок и закругление кромок

- •9.7 Сопряжения с бобышками

- •9.8 Уклоны

- •9 Простановка размеров

- •2 Обработка деталей давлением

- •2.1 Общие сведения

- •2.2 Классификация операций холодной штамповки

- •2.3 Разделительные операции листовой штамповки

- •Вытяжка

- •Определение количества операций вытяжки

- •Вытяжка с утонением стенок

- •Требования технологические к конструкциям

- •Общие требования

- •Примеры отработки конструкции деталей на технологичность

- •Нанесение размеров на чертежах холодноштамповочных деталей Общие требования

- •1 Нанесение размеров на чертежах плоских деталей

- •2 Нанесение размеров на чертежах изогнутых деталей

- •3 Нанесение размеров на чертежах полых деталей, изготовленных вытяжкой

- •Требования к конструкции плоских деталей

- •1 Требования к деталям из металлического материала

- •Требования к деталям из неметаллических материалов

- •3 Волноводы

- •Импульсная магнитная калибровка

- •Методы бесфланцевого соединения волноводов.

- •Нанесение гальванических покрытий

- •5 Получение изогнутых волноводов

- •Изготовление плавных волноводных изгибов

- •Гибка прокаткой между двумя роликами.

- •6 Изготовление уголковых волноводных изгибов

1. Литье в оболочковые формы

Литье в оболочковые формы близко к литью в земляные формы одноразового использования.

При этом способе литья применяют формы, изготовленные из кварцевого песка (92-95%), смешанного с термоактивной смолой (5-8%), служащей в качестве связки, с последующим спеканием. Такие формы при сравнительно небольшой толщине стенок 8-15 мм отличаются высокой прочностью и хорошей газопроницаемостью.

Литье в оболочковые формы заключается в том, что подогретую до 200-250°С металлическую модель засыпают формовочной смесью, состоящей из 92-95% мелкого кварцевого песка и 5-8% бакелитового порошка. Вокруг модели быстро образуется оболочка (толщиной 6-8 мм) расплавленной песчоно-бакелитовой массы. Оболочку вместе с моделью выдерживают 1 мин. в печи при 300-350°С , в результате чего она

приобретает необходимую прочность. Образуется полуформа, которую соединяют струбцинами или скобами с анологичной полуформой. Для заливки металла формы собирают вертикально или горизонтально по нескольку десятков штук. Заготовки, отлитые в такие формы, отличаются высокой точностью и малой шероховатостью поверхности. Полученные отливки - фактически готовые детали.

Литье в оболочковые формы применяют для получения плоских, сложных по форме и мелких отливок из любых сплавов. Способ высокопроизводительный, легко автоматизируется. Способ применяют преимущественно для отливок открытых ( корытных, чашечных) деталей размером до 1м.

Для изготовления оболочковых форм применяют металлические модели с встроенными в них нагревательными элементами, которые обеспечивают равномерный нагрев всей массы модели и постоянство температуры рабочих поверхностей в процессе формовки.

Приготовление формовочного материала состоит в тщательном перемешивании сухого, хорошо просеянного песка с увлажнителем. В качестве увлажнителей применяют:

керосин, фурфурол, бакелитовый лак и др. Перемешиванием достигают равномерного смачивания зерен песка с термореактивной смолой. После 5 мин. смешивания в состав добавляют порошкообразную термоактивную смолу, а перемешивание продолжается еще 10-15 мин. Смешивание выполняют в маятниковых бегунах, в лопастных или шнековых смесителях.

Процесс изготовления оболочковых форм состоит в следующем:

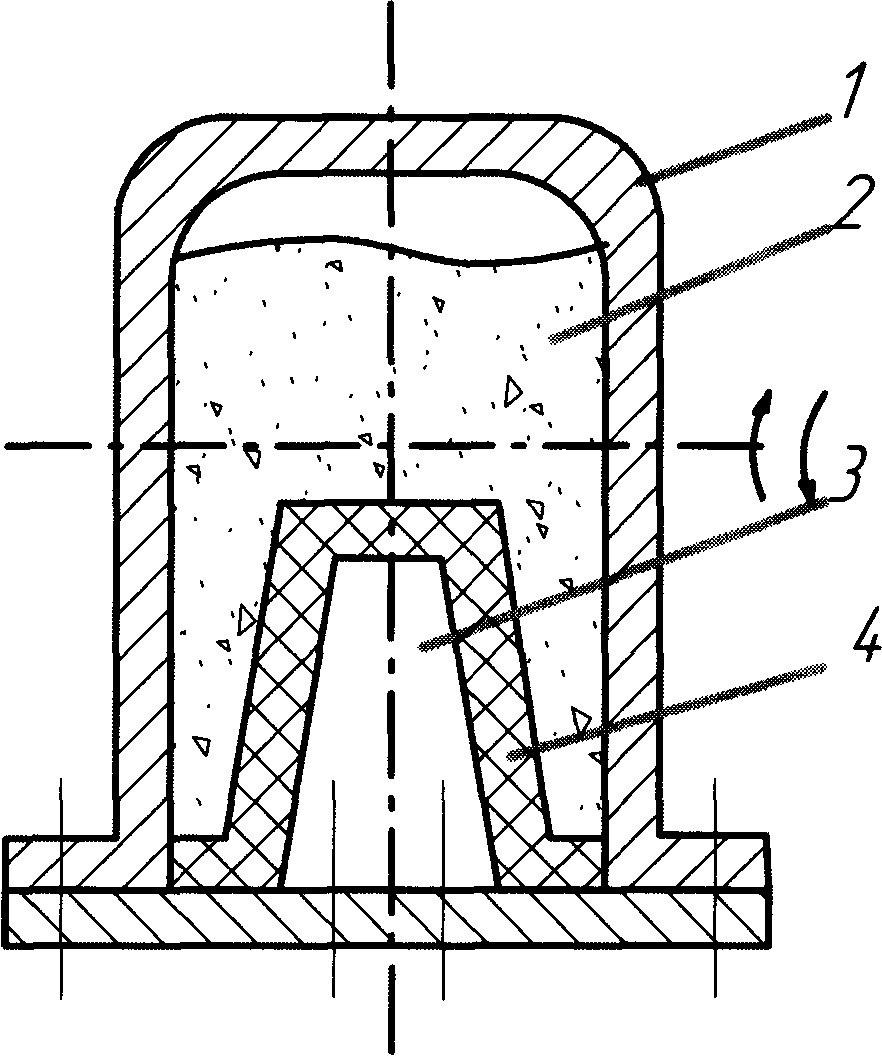

Металлическую модель 3, нагретую до температуры 220-280°С , покрывают теплостойкой смазкой, выполняющей роль разделительной среды между поверхностью модели и формовочной массой 2, а затем засыпают формовочной смесью. В таком состоянии модель выдерживают в бункере 1 20-30°С. За это время происходит предварительное спекание оболочки на металлической модели. Толщину оболочки можно регулировать временем выдержки модели в заформованном состоянии. Затем с модели удаляют сыпучую формовочную смесь и вместе с оболочкой направляют в печь, в которой производят окончательное спекание массы оболочки (при температуре 350-375°С). С охлажденной модели снимают готовую оболочковую форму 4.

1 - бункер

2 - формовочная масса

3 - металлическая модель,4- оболочковая форма

Выполненные таким способом отдельные части оболочковой формы и литниковую систему собирают и склеивают по плоскостям разъемов. Для склеивания применяют различные марки клея: БФ-2, К-П (на основе смолы МФ- 17) и др.

Изготовление и сборка оболочковых форм легко поддаются механизации автоматизации; в промышленности применяют полуавтоматические и автоматические машины для формовки и спекания форм.

Основные преимущества литья в оболочковые формы в сравнении с литьем в песчаные формы:

1) Более высокая точность размеров и формы отливок;

2) Более низкая шероховатость поверхностей отливки, что позволяет в ряде случаев исключить механическую обработку;

3) Пониженный расход формовочных материалов;

4) Меньшая трудоемкость изготовления отливок.

Недостатки:

1) Ограниченная масса отливок (до 300 кг);

2) Применение дорогих формовочных материалов;

3) Применение более сложной технологической оснастки.

Литье в оболочковые формы применяется преимущественно при изготовлении плоских и сложных по форме мелких и средних отливок из любых сплавов в массовом и серийном производстве.