- •31)Бериллиевая бронза, маркировка и применение. Термическая обработка бериллиевой бронзы.

- •7. Способы повышения качества стали, их суть и применение стали высокого качества.

- •34. Пайка мягкими припоями. Припои, флюсы, инструмент. Технология пайки. Применение пайки мягкими припоями

- •36. Проводниковые материалы применяемые для высоковольтных линий электропередач. Перечислить требования предъявляемые к ним.

- •37. Полупроводники. Виды проводимости, классификация, свойства и применение. Привести примеры простейших полупроводников

- •12. Прессование металлов. Суть, технология, продукция и её применение

- •13. Волочение металлов. Суть, технология, продукция и её применение

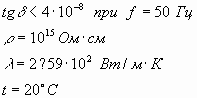

- •39. Диэлектрики. Классификация диэлектриков (газы, жидкости, твердые тела). Свойства диэлектриков: удельное поверхностное сопротивление, диэлектрические потери, электрическая прочность.

- •1.Электронная поляризация

- •5.2. Диэлектрическая проницаемость веществ

- •Классификация видов сварки

- •Свойства

- •Производство

- •Маркировка

5.2. Диэлектрическая проницаемость веществ

Газы

Поляризация газа может чисто электронной или дипольной, если молекулы газа обладают дипольным моментом.

p = nkT.

Жидкие диэлектрики

Для неполярных жидкостей ε невелика и близка к значению квадрата показателя преломления света n

ε = n2

В твердых диэлектриках возможны все виды поляризации.

Для нейтральных диэлектриков ε = n2, что подтверждается ниже приведенными результатами для неполярных диэлектриков при температуре 20 ºС.

Б-14

14. Литье в земляную форму в двух опоках (формовка, литниковая система, стержень).

Литье — один из древнейших способов изготовления деталей. Его сущность заключается в том, что расплавленный металл заливают в специальную литейную форму, в которой он, остывая, затвердевает и сохраняет очертания этой формы. Деталь, полученная таким образом, называется отливкой. С помощью литья изготовляют отливки из чугуна, стали, алюминия, бронзы, латуни и других металлов и сплавов.

Существуют различные виды литья: в земляные формы, в металлические формы (кокильное), под давлением, центробежное, по выплавляемым моделям и др.

Литье в земляные формы ( 50) — сложный и трудоемкий процесс. Кроме того, ему предшествуют такие подготовительные операции, как изготовление модельных комплектов (моделей отливок и стержней), приготовление формовочных и стержневых смесей, подготовка литейных опок и других приспособлений.

Модели выполняют из древесины (сосны, дуба, ольхи, березы, липы и др.) или из метал-, лов (обычно из сплавов алюминия с медью).

При определении размеров модели учитывают припуск на усадку отливки при ее затвердевании и припуск на последующую механическую обработку отливки для получения готовой детали. Усадка отливок из различных металлов и сплавов составляет от 1 до 2,5%. Припуск на механическую обработку зависит от размеров отливки и видов последующей обработки. Для чугунных отливок он обычно составляет от 2 до 20 мм, для стальных — от 4 до '28 мм.

Модели из древесины выдерживают несколько десятков отливок. Их покрывают специальным модельным лаком, чтобы предохранить от влаги и от прилипания формовочной смеси (сделать поверхность модели более гладкой).

Деревянные модели применяют в индивидуальном и мелкосерийном производстве, а в крупносерийном и массовом используют металлические модели.

Модели бывают разъемные и неразъемные. Разъемные (см. 50, поз. 3, 7) состоят из двух, трех и более частей и применяются там, где по условиям формовки нельзя применять цельные.

Стержни 12, образующие полости, сквозные отверстия или углубления в отливках, изготовляют в деревянных или металлических стержневых ящиках из специальных стержневых смесей (песок со связующими материалами )„

Опоки 4 и 8 представляют собой ящики из чугуна, стали или алюминиевых сплавов. Они служат для удержания формовочной смеси и могут быть прямоугольными, круглыми или фасонными в зависимости от очертания отливки.

Формовочные смеси для изготовления земляных форм состоят из песка, глины и других веществ. Процентное отношение и качество используемых компонентов зависят от вида литья (отливки из чугуна, стали или сплавов цветных металлов).

По назначению формовочные смеси подразделяют на облицовочные и наполнительные. Облицовочные формовочные смеси соприкасаются с жидким металлом и работают в наиболее тяжелых условиях. Их приготовляют из кварцевого песка и глины без добавок горелой земли. Для заполнения объема опоки используют отработанную формовочную смесь (наполнитель).

Получение отливок в земляных формах вручную — процесс малопроизводительный и трудоемкий. Поэтому в современном производстве для выполнения формовочных работ все шире применяются формовочные машины/Они повышают производительность труда рабочих-литейщиков в 10—20 раз и облегчают условия их труда.

Литье в металлические формы (кокильное литье) по сравнению с получением отливок в земляных формах — операция более простая и производительная.

Металлическая, обычно стальная форма (кокиль) выдерживает тысячи отливок из различных цветных металлов и сплавов. Она имеет внутреннюю полость, повторяющую очертания отливки. Перед заливкой жидкого металла форму предварительно подогревают (до температуры около 80°С), а стенки внутренней полости смазывают смесью мела, графита и жидкого стекла с водой для получения более чистой поверхности отливки. Затем заливают в форму жидкий металл. После затвердевания металла форму вскрывают и извлекают из нее отливку.

Литье под давлением осуществляется также в металлических формах. Давление на жидкий металл при заполнении формы обеспечивает хорошую заполняемость ее, передает отливке тончайшие очертания формы, уменьшает пористость металла отливки. Полученные заготовки имеют чистую поверхность и точные (погрешность до 0,1 мм) ; размеры, вследствие чего последующая механическая обработка их или очень незначительна, или совсем не нужна. Металл этих деталей имеет мелкозернистую структуру (результат1 быстрого охлаждения в металлической форме) и высокую плотность, что повышает прочность деталей.

Литье под давлением позволяет получить детали сложной конфигурации с отверстием резьбой, выступами и т, д. из алюминиевых, медных, цинковых й других сплавов.

Центробежное литье - заливка металла во вращающуюся форму. Под действием возникающих при вращении центробежных сил металл прижимается к стенкам форм и, застывая, приобретает конфигурацию, точно соответствующую внутренним ее очертаниям. При этом структура металла получается уплотненной, так как всевозможные неметаллические включения и газы, образующиеся в процессе заливки жидкого металла, вытесняются к центру, вращения Некоторая пористость небольшого слоя металла на внутренних поверхностях отливки устраняется с помощью механической обработки. Центробежное литье применяется главным образом для получения отливок, имеющих форму тел вращения, например втулок, труб и т.д.

Литье по выплавляемым моделям осуществляется следующим образом. Вначале изготовляется металлическая модель (эталон) детали из стали или медных сплавов, по которой делают пресс-форму из легкоплавкого сплава. Затем в полученной пресс-форме отливают из воска модели будущей отливки. Восковые модели и литниковую систему (также из воска) окрашивают погружением в специальную эмульсию.

Для лучшего контакта с формовочным материалом окрашенную поверхность моделей припыливают прокаленным при температуре 400—500°С тонким порошком корунда или кварца и сушат в течение 4—5 ч при температуре 20°С. После этого модели с литниковой системой заформовывают в опоке, применяя специальную формовочную смесь. Изготовленную форму сушат при температуре 20°С в течение 3—4 ч. Затем выплавляют восковые модели в печах при температуре 150°С с выдержкой в течение ,1,5—2 ч и с последующим прокаливанием при температуре 800—850°С. И только после такой длительной подготовки формы в нее заливают жидкий металл для получения отливки.

40. Газообразные диэлектрики. Виды, свойства, применение.

Газообразные диэлектрики применяются для наполнения многих радиоэлектронных устройств (электронные приборы – ионные приборы, рентгеновские трубки, волноводы, выключатели, трансформаторы). В соответствующих устройствах используется их основное свойство: отсутствие постоянного объема и структуры, следовательно, они способны расширяться и занимать весь объем, в котором они находятся. Можно перечислить некоторые типы газов, находящих применение в радиоэлектронике

Воздух

Инертные газы (гелий (He), неон (Ne), аргон (Ar), ксенон (Xe), криптон (K2))

Элегаз (SF6)

Нонандекан (C19H40)

Азот

Кослород

Водород

Углекислота

Хлороформ

Гексафтород селена

Фторфелантрен

1.1. Воздух

Представляет собой смесь азота и кислорода в основном.

Химический состав сухого воздуха

Азот M=28,0134 V=78,09% M=75,51%

Кислород М=31,999 V=20,95% M=32,15%

Состав сухого воздуха до Н=80 10 км остается неизменным. Температурный коэффициент расширения ( , град-1)

![]()

Плотность сухого воздуха

![]()

в – барометрическое давление, мм рт.ст.

t – температура воздуха в t С

![]()

Т – температура воздуха в К

в – барометрическое давление

– давление водяного пара в воздухе

– близка к единице, уменьшается с повышением t

![]() ,

при t=20 C, ТК =-2 10-6

,

при t=20 C, ТК =-2 10-6

![]()

С повышением давления увеличивается линейно, но незначительно

Итак, зависимость наибольшая от давления.

Епр=32 кВ/см при = 760 мм рт. ст., расстояние между электродами 1 см. (d)

Пробивное напряжение зависит от d, , формы электродов, температуры, влажности.

Эксплуатационные свойства

Не токсичен

Не взрывоопасен, не пожароопасен

Радиационностоек

Окисление материалов связано с наличием в воздухе кислорода (взаимодействует с конструкционными материалами), влаги (ухудшение электрических свойств), пыли (эррозия и ухудшение электрических свойств).

Для защиты от действия кислорода используют защитные покрытия, силикагель (влагопоглощающее вещество), сушка. В ряде случаев очищение от пыли.

Применение: в качестве естественной среды окружающей РЭА, конденсаторах, в герметизированных устройствах.

Пробивное напряжение зависит от , давления и иных показателей.

Плотность: 0,179 10-3 5,89 10-3 г/см3

He Xe

Используются: для создания глубокого холода в криостатах (жидкие газы), в качестве среды для испытаний и для наполнения ионных приборов.

1.3. Элегаз SF6 (гексафторид серы)

Состав: 21,95% (по массе) S и 78,05 F

=1,00191 при t=27,5 С; р=708 мм рт.ст.

плотность (относительно воздуха), =5,03

удельная теплопроводность =7,1 10-5 кол/с:ст С

uпр – зависит от давления, формы электродов.

Свойства: очищенный от низких фторидов, не имеет запаха и вкуса, химически инертен, не разлагается под действием воды, щелочей, кислот. Не действуют на него галогены, кислород, водород, фосфор, медь, серебро. Высокая электрическая прочность, негорючесть, высокая нагревостойкость (до 800 С).

Применение: до t=150 С. область применения: волноводы, коаксиальные кабели, рентгеновские трубки, трансформаторы до 12500 кВт, на u до 115 кВ, выключатели по 230 кВ, мощностью до 15000 мВт.

В РЭА для охлаждения используются газообразные диэлектрики. Основным диэлектриком является воздух, однако в современных исследованиях предлагается использовать и некоторые другие газы. Некоторые характеристики газов по сравнению с воздухом приведены в таблице, учитывая, что все газы одинаковые тепловые нагрузки.

Билет15

15. Литьё в кокиль. Суть, технология, применение.

Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма, в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие.

Эффективность литья в кокиль обычно определяют в сравнении с литьем в песчаные формы. Экономический эффект достигается благодаря устранению формовочной смеси, повышению качества отливок, их точности, уменьшению припусков на обработку, снижению трудоемкости очистки и обдувки отливок, механизации и автоматизации основных операций и, как следствие, повышению производительности и улучшению условий труда.

Кокильное литье следует отнести к трудо- и материалосберегающим, малооперационным и малоотходным технологическим процессам, улучшающим условия труда в литейных цехах и уменьшающим вредное воздействие на окружающую среду.

Как итог стоит отметить несомненные преимущества такого технологического процесса в литейном производстве:

Повышается производительность труда в результате исключения трудоемких операций в приготовлении формовки, а также очистки отливок от пригара.

Повышается само качества отливки. Обусловливается это качество тем, что используются металлические формы. В данном случае показателями качества являются: механические свойства, структура, плотность, шероховатость и точность размеров отливки.

Уменьшается объем вредных для здоровья операций выбивки форм, очистки отливок от пригара, их обрубки, общее оздоровление и улучшение условий труда, меньшее загрязнение окружающей среды, что в современном мире весьма важно.

Механизация и автоматизация процесса изготовления отливки – достигается за счет многократностью использования кокиля.

Жидкие диэлектрики. Виды свойства, применение

Жидкие диэлектрики применяются в электроизоляционной технике в качестве пропитывающих и заливочных составов при производстве электро- и радиотехнической аппаратуры: в электрических аппаратах высокого напряжения, а также в блоках электронной аппаратуры. По применению они делятся на жидкости для конденсаторов, кабелей, циркулярных систем охлаждения выпрямительных установок и турбогенераторов, масляных выключателей. Электрическая прочность, диэлектрическая проницаемость и теплопроводность жидких диэлектриков имеет более высокие значения по сравнению с воздухом и другими газами при атмосферном давлении. Поэтому электроизоляционные жидкие диэлектрики должны обеспечивать повышение электрической прочности твердой пористой изоляции, отвод тепла от обмоток трансформатора, гашение электрической дуги в масляных выключателях. В импульсном электрическом поле их электрическая прочность возрастает.

Основными характеристиками диэлектрических жидкостей являются диэлектрическая проницаемость, электропроводность и электрическая прочность.

Диэлектрическая проницаемость является истинной характеристикой жидкостей и характеризуется дипольным моментом и поляризуемостью молекул. Собственная проводимость жидких диэлектриков имеет электронную и ионную составляющие. Она обусловлена автоэлектронной эмиссией с катода, электролитической диссоциацией молекул, ионизацией молекул. Электрические свойства жидких диэлектриков в значительной мере зависят от степени их очистки. Загрязнения, как правило, снижают электрическую прочность жидких диэлектриков и увеличивают проводимость за счет возрастания количества ионов и заряженных коллоидных частиц.

Проводимость жидкостей определяется ионизацией молекул и наличием в жидкости примесей. Основными примесями, уменьшающими электрическую прочность, являются микрочастицы, микропузырьки и вода. Очистка диэлектрических жидкостей (дистилляцией, частичной кристаллизацией, адсорбцией, ионным обменом) приводит к уменьшению электропроводности и диэлектрических потерь и возрастанию электрической прочности. Электрическая прочность в значительной степени является технологической характеристикой жидкого диэлектрика и электродов, способов приготовления и эксплуатации изоляционного промежутка. На нее влияют не только те примеси, которые определяют электропроводность, но и форма и материал электродов, длительность импульса, наличие пузырьков.

Наиболее распространенными жидкими диэлектриками, применяемыми в качестве электроизоляционных материалов, являются:

нефтяные масла — трансформаторное, конденсаторное и кабельное;

синтетические жидкие диэлектрики — полихлордифенил (совол, совтол), кремнийорганические и фторорганические;

растительные технические масла (касторовое, льняное, конопляное и тунговое) в электроизоляционной технике применяются ограниченно.

Билет 16

Литье по выплавляемым моделям. Суть, технология, применение

Литье по выплавляемым моделям – это процесс, в котором для получения отливки применяются разовые точные неразъемные керамические оболочковые формы, полученные по разовым моделям с использованием жидких формовочных смесей. Для получения оболочковых форм полученный блок моделей погружают в емкость с жидкой формовочной смесью – суспензией, состоящей из пылевидного огнеупорного материала, например, пылевидного кварца или электрокорунда и связующего. В результате на поверхности модели образуется слой суспензии толщиной менее 1 мм. Для упрочнения этого слоя и увеличения его толщины на него наносят слои огнеупорного зернистого материала (мелкий кварцевый песок, электрокорунд, зернистый шамот). Операции нанесения суспензии и обсыпки повторяют до получения на модели оболочки требуемой толщины (3 – 10 слоев). При этом каждый слой покрытия высушивают на воздухе или в парах аммиака 6, что зависит от связующего. После сушки оболочковой формы модель удаляют из нее выплавлением, растворением, выжиганием или испарение показано, как в процессе удаления выплавляемой модели в горячей воде при температуре менее 100оС получают многослойную оболочковую форму

С целью упрочнения формы перед заливкой ее помещают в металлический контейнер и засыпают огнеупорным материалом (кварцевым песком, мелким боем использованных оболочковых форм)

Для удаления остатков моделей из формы и упрочнения связующего контейнер с оболочковой формой помещают в печь для прокаливания Прокалку формы ведут при температуре 900 – 1100оС, далее прокаленную форму 10 извлекают из печи и заливают расплавом После затвердевания и охлаждения отливки до заданной температуры форму выбивают, отливки очищают от остатков керамики и отрезают от них литники. Во многих случаях оболочки прокаливают в печи до засыпки огнеупорным материалом, а затем для упрочнения их засыпают предварительно нагретым огнеупорным материалом. Это позволяет уменьшить продолжительность прокаливания формы перед заливкой и сократить энергозатраты. Так, например, организован технологический процесс на автоматических линиях для массового производства отливок.

Твердые диэлектрики. Виды, свойства, применение.

(картон Твердые диэлектрики - это чрезвычайно широкий класс веществ, содержащий вещества с радикально различающимися электрическими, теплофизическими, механическими свойствами. Например, диэлектрическая проницаемость меняется от значения, незначительно превышающего 1, до более чем 50000, в зависимости от типа диэлектриков: неполярный, полярный, сегнетоэлектрик. В главе 1 приводились определения различных типов диэлектриков. Вкратце коснемся этих определений применительно к твердым диэлектрикам.

Неполярный диэлектрик - вещество, содержащее молекулы с преимущественно ковалентной связью.

Полярный диэлектрик - вещество, содержащее дипольные молекулы или группы, или имеющее ионы в составе структуры.

Сегнетоэлектрик - вещество, имеющее в составе области со спонтанной поляризацией.

Механизмы поляризации у них резко различаются:

- чисто электронная поляризация у неполярных диэлектриков типа полиэтилена, полистирола, при этом e-мала, не более 3, диэлектрические потери тоже малы;

- ионная поляризация у ионных кристаллов типа NaCl или дипольная у полярных диэлектриков типа льда, при этом e может находиться в пределах от 3-4 до 100, диэлектрические потери могут быть весьма значительны, в особенности на частотах вращения диполей и других резонансных частотах;

- доменная поляризация у сегнетоэлектриков - при этом e максимальна и может достигать 10000-50000, диэлектрические потери могут быть весьма значительны, в особенности на резонансных частотах и в области повышенных частот.

Особенности механизмов проводимости в твердых диэлектриках - концентрация носителей очень мала, подвижность ионов в гомогенных материалах очень мала, подвижность электронов в чистых материалах велика, в технически чистых - мала. Механизмы электропроводности различны в разных веществах. Ионная проводимость реализуется у полидисперсных диэлектриков, бумага, гетинакс, дерево) и ионных кристаллов. В первом случае ионы передвигаются по границам раздела, образованным слипшимися дисперсными частицами. Появление носителей заряда сильно связано с влажностью этих материалов и определяется, как рассматривалось в лекциях 2 и 9 диссоциацией примесей и полярных групп основного вещества на поверхности раздела. В случае ионных кристаллов, в проводимости участвуют ионы основного вещества, примесей, дефекты структуры. Электронная проводимость реализуется у титанатов бария, стронция и т.д., электронная, дырочная и ионная проводимость у полимеров.

Термопласты - размягчаются при нагревании, что позволяет использовать простую технологию термопрессования. При этом гранулы исходного полимера помещают в камеру термопласт - автомата, нагревают до температуры размягчения, прессуют и охлаждают. Так делают мелкие диэлектрические детали. Для крупногабаритных изделий, типа кабелей, полутвердый расплав выдавливают через фильеру вместе с внутренним электродом кабеля

Наиболее распространенным диэлектриком этого класса является полиэтилен H-(CH2)nH. Полиэтилен производят путем полимеризации газа этилена при повышенных давлениях и температурах. В основном используются две технологии. Исторически первой была технология получения полиэтилена при высоком давлении до 250 МПа и температуре до 300 °С с помощью инициирующих агентов-окислителей. При этом получается т.н. полиэтилен высокого давления ПЭВД, для которого используется и другое название - полиэтилен низкой плотности (ПЭНП). В настоящее время более распространена технология получения полиэтилена с помощью катализаторов при невысоком давлении до 1 МПа, невысокой температуре до 80 °С. При этом получается т.н. полиэтилен низкого давления ПЭНД, для которого используется и другое название - полиэтилен высокого плотности (ПЭВП). Главное отличие полученных продуктов с физико-химической точки зрения - повышенная водостойкость ПЭНД по сравнению с ПЭВД. .

Рядом уникальных свойств обладает фторопласт (политетрафторэтилен). Он химически инертен, не растворяется в растворителях, вплоть до температуры 260 °С, абсолютно не смачивается водой, не гигроскопичен. Недостатки - не стоек под действием радиации, обладает хладотекучестью.

Реактопласты - при нагревании не размягчаются, после достижения некоторой температуры начинаются разрушаться. Изделия из них обычно делают различными способами. Одна из распространенных дешевых технологий заключается в следующем. Сначала готовят пресс-порошки полимера. Затем пресс порошок засыпают в пресс-форму и прессуют при определенном давлении и температуре. При этом возникает сцепление между деформированными частицами, и после охлаждения материал готов к использованию. Возможно проведение полимеризации из исходных компонентов в заранее подготовленных формах.

Эпоксидные полимеры обладают хорошей механической прочностью, удовлетворительными электрофизическими характеристиками. Они являются полярными диэлектриками, некоторые марки эпоксидных материалов имеют диэлектрическую проницаемость до 16. Высокая полярность приводит к слабой водостойкости. Главное преимущество эпоксидных компаундов - простота технологии приготовления. Компаунды холодного отвержения получают смешиванием эпоксидной смолы, отвердителя и пластификатора. В период времени до начала твердения (от минут до часов) жидкую композицию можно заливать в требуемую форму. Часто компаунд используют для ремонта диэлектрических деталей в качестве клея.

Из других полимеров-реактопластов отметим диэлектрический материал с высокой механической прочностью - капролон, с большим диапазоном рабочих температур (-100°С до +250°С) - полиимиды и композиты на их основе.

Билет 17

Литье в оболочковые формы. Суть, технология, применение

Литьё в оболочковые формы — способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Предпочтительно применение плакированных песчаных зёрен (покрытых слоем синтетической смолы).

Оболочковую форму получают одним из двух методов. Смесь насыпают на металлическую модель, нагретую до 300 °C, выдерживают в течение нескольких десятков секунд до образования тонкого упрочнённого слоя, избыток смеси удаляют. При использовании плакированной смеси её вдувают в зазор между нагретой моделью и наружной контурной плитой. В обоих случаях необходимо доупрочнение оболочки в печи (при температуре до 600-700 °C) на модели. Полученные оболочковые полуформы скрепляют, и в них заливают жидкий сплав. Во избежание деформации форм под действием заливаемого сплава перед заливкой их помещают в металлический кожух, а пространство между его стенками и формой заполняют металлической дробью, наличие которой воздействует также на температурный режим охлаждающейся отливки.

Этим способом изготавливают различные отливки массой до 25 кг. Преимуществами способа являются значительные повышение производительности по сравнению с изготовлением отливок литьём в песчаные формы, управление тепловым режимом охлаждения отливки и возможность механизировать процесс.

43. Лаки и эмали, бумаги и картоны. Виды, свойства, применение.

Билет 18

-- Центробежное литье. Суть, технология, применение.

|

|

Центробежное литье — это способ получения отливок в металлических формах. При центробежном литье расплавленный металл, подвергаетсяь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Таким образом получается отливка. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок (со свободной поверхностью). Центробежный метод литья (центробежное литье) используется при получении отливок, имеющих форму тел вращения.

Подобные отливки отливаются из чугуна, стали, бронзы и алюминия. При этом расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин. Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным способом модно получить двухслойные заготовки, что достигается поочередной заливкой в форму различных сплавов. Кристаллизация расплава в метллической форме под действием центробежной силы обеспечивает получение плотных отливок. При этом, как правило, в отливках не бывает газовых раковин и шлаковых включений. Особыми преимуществами центробежного литья является получение внутренних полостей без применения стержней и большая экономия сплава в виду отсутствия литниковой системы. Выход годных отливок повышается до 95%. В нашем производстве используют машины с горизонтальными осями вращения. Широким спросом пользуются отливки втулок, гильз и других заготовок, имеющих форму тела вращения, произведенные с помощью метода центробежного литья.

Преимущества технологии центробежного литья:

Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру:

- Высокая износостойкость; - Высокая плотность металла; - Отсутствие раковин; - Мелкое зерно; - В продукции центробежного литья отсутствуют неметаллические включения и шлак.

Недостатки:

- Ограниченная номенклатура по конфигурации; - Отливки имеют химически неоднородную поверхность; - Значительная шероховатость; - Внутренняя поверхность более шероховатая.

Технологические возможности:

- любые сплавы; - масса до 45 тонн; - толщина стенок от 3..250 мм; - длина 6 метров; - 13-16 квалитет для цветных металлов; - 14-17 квалитет для черных металлов; - Rz=320..40.

Применение

Центробежным литьем получают литые заготовки, имеющие форму тел вращения:

- втулки; - венцы червячных колес; - барабаны для бумагоделательных машин; - роторы электродвигателей.

---Магнитные материалы. Кривые намагничивания. Основные характеристики магнитных материалов (остаточная индукция, коэрцитивная сила, магнитная проницаемость).

Магнитомягкие материалы используются в энергетике в качестве разнообразных магнитопроводов в трансформаторах, электрических машинах, электромагнитах и т.д.

Для уменьшения потерь на гистерезис выбирают материалы с пониженной коэрцитивной силой, а для уменьшения вихревых токов магнитопроводы собирают из отдельных пластин и используют металлы с повышенным удельным сопротивлением. Дело в том, что ЭДС самоиндукции, благодаря которой возникают вихревые токи, пропорциональна площади поперечного сечения контура. При рассечении площади nизолированными пластинами в каждой пластине наводится уменьшенная в n раз ЭДС. Мощность потерь при протекании вихревого тока пропорциональна квадрату напряжения (ЭДС) и обратно пропорциональна удельному сопротивлению. Поэтому уменьшение ЭДС в каждой из отдельных пластин и использование металлов с повышенным удельным сопротивлением приводит к уменьшению общих потерь.

Основой наиболее широко используемых в электротехнике магнитных материалов является низкоуглеродистая электротехническая сталь. Она выпускается в виде листов, толщиной от 0.2 мм до 4 мм, содержит не выше 0.04% углерода и не выше 0.6% других примесей. Максимальное значение магнитной проницаемости max ~ 4000, коэрцитивной силы Нс~ 65-100 А/м. Наблюдается интересная закономерность: чем чище железо и чем лучше оно отожжено - тем выше магнитная проницаемость и тем ниже коэрцитивная сила. Для особо чистого железа эти параметры составляют: более 1 миллиона и менее 1 А/м, соответственно.

Добавлением в состав кремния достигается повышение удельного сопротивления стали с 0.14 мкОм·м для нелегированной стали до 0.6 мкОм·м для высоколегированной стали. Это дает уменьшение потерь.

Электротехническую сталь маркируют следующим образом: первая цифра-структура (1-горячекатанная изотропная, 2-холоднокатанная изотропная, 3- холоднокатанная анизотропная с ребровой структурой), вторая цифра- содержание кремния (0-до 0.4%, 1 - до 0.8%. 2 - до 1.8%, 3-до 2.8%, 4 - до 3.8%, 4 - до 4.8%), третья цифра - тип нормируемых магнитных характеристик (0- удельные потери при В=1.7 Тл, f=50 Гц, 1- удельные потери при В=1.5 Тл, f=50 Гц, 2- удельные потери при В=1 Тл, f=400 Гц, 6- В при Н=0.4 А/м, 7- В в средних полях при Н=10 А/м ). Четвертая цифра в старых справочниках означала номер материала. В современных справочниках четвертая и пятая цифры являются одним числом, означающим численную характеристику нормируемого параметра.

Если к железу добавить никель, то полученные материалы будут обладать повышенной магнитной проницаемостью (до 100000 у 79НМ, 79% никеля и небольшое количество марганца). Такие сплавы называются пермаллои, они используются для изготовления сердечников малогабаритнгых силовых и импульсных трансформаторов. Практически такие же результаты по магнитной проницаемости можно получить, добавляя к железу кремний (9.5%) и алюминий(5.6%). Такие сплавы называются альсиферами.

Добавки к железу и никелю молибдена, хрома, меди приводит к еще большему росту начальной магнитной проницаемости, более 100 тысяч. Такие материалы используются в миниатюрных магнитных устройствах.

Практически отсутствуют потери на вихревые токи в ферритах. Дело в том, что ферриты представляют собой оксидную керамику МеО+Fe2O3, которая является диэлектриком, либо полупроводником. Типичное удельное сопротивление феррита 103-104 Ом.м. Это на 9-10 порядков превышает сопротивление металлов. Ясно, что вихревые токи в таком материале не возникнут. Магнитная проницаемость у ферритов обычно ниже, чем у стали и не превышает нескольких сотен, хотя есть ферриты с проницаемостью до нескольких тысяч (20000НМ, 1000НМ). Применение в энергетике магнитомягких ферритов - высокочастотные трансформаторы, в ряде материалов потери малы вплоть до частот гигагерцового диапазона. Однако при этом и магнитная проницаемость уменьшается до десятков (9ВЧ, 50ВЧ3).

Большую роль играют ферриты с прямоугольной петлей гистерезиса (ППГ). Они используются в качестве логических элементов в ЗУ, в качестве термодатчиков. Основной параметр - коэффициент прямоугольности петли гистерезиса, представляющий собой отношение остаточной индукции к максимальной, измеренной при Н = 5 Нс. Желательно, чтобы этот коэффициент был ближе к 1.

Билет 19

Обработка металлов давлением: суть, цель, достоинства, недостатки, применение

Обработка металлов давлением основана на их способности в определенных условиях пластически деформироваться в результате воздействия на деформируемое тело (заготовку) внешних сил.

Если при упругих деформациях деформируемое тело полностью восстанавливает исходные форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил. Упругая деформация характеризуется смещением атомов относительно друг друга на величину, меньшую межатомных расстояний, и после снятия внешних сил атомы возвращаются в исходное положение. При пластических деформациях атомы смещаются относительно друг друга на величины, большие межатомных расстояний, и после снятия внешних сил не возвращаются в свое исходное положение, а занимают новые положения равновесия.

Холодная штамповка как технология известна достаточно давно. Ещё в конце первого тысячелетия древнерусские мастера стали применять метод холодной штамповки для производства металлической посуды. Саму холодную штамповку отличает достаточно высокое качество получаемых изделий, высокая скорость их изготовления, а также низкая цена на само изделие — разумеется, как уже было отмечено, при массовом их производстве. Холодная штамповка заключается в механическом воздействии штампа в процессе прессования листов металла, итогом которого получаются готовые изделия. Таким образом, сам штамп выступает в роли технологической насадки для прессовального механизма, его можно использовать только для одной операции. Кроме того, операции холодной штамповки легко поддаются автоматизации, в том числе могут проводиться с помощью промышленных роботов, что способно сделать производство методом холодной штамповки ещё более выгодным.

Холодная штамповка технологически подразделяется на два основных вида. Первый — это операции разъединительные, в ходе которых над листом металла проводятся операции рубки, резки, изготовления отверстий различной формы. Второй тип операций — формование, или пластическое воздействие, в ходе которых форма самой заготовки — вытяжка, выдавливание, гибка, формовка, чеканка. Иногда операции двух типов объединяют — например, производят одновременно вытяжку и рубку или гибку и обрезку. В таком случае применяются так называемые комбинированные штампы. Для операций холодной штамповки необходимо использовать металлы и сплавы, которые обладают гибкостью, пластичностью, а также дешевизной (так как в процессе рубки образуется значительное количество отходов).

Физические, химические, механические, технологические, эксплуатационные, свойства металлов (перечислить).

Все металлы и сплавы характеризуются физическими, химическими, механическими и технологическими свойствами.

К физическим свойствам металлов относятся: цвет, удельный вес, температура плавления, электропроводность, теплопроводность, расширение металла при нагреве и магнитные свойства. Температура плавления сплавов имеет большое значение в литейном производстве.

К химическим свойствам металлов относятся: окисляемость, растворяемость и коррозийная стойкость. Все перечисленные свойства важны для выбора литейных сплавов, применяемых для отливок деталей, работающих в окислительных средах (колосниковые решетки печей, насосы для перекачивания кислот и т. п.).

К механическим свойствам металлов относятся: прочность, твердость, упругость, вязкость и пластичность. Эти свойства металлов и сплавов имеют большое значение при использовании их в машиностроении. Технологические свойства характеризуются жидкотекучестью, прокаливаемостью, ковкостью, свариваемостью и обрабатываемостью резанием. Эти свойства металлов и сплавов играют важную роль в машиностроении.

К технологическим свойствам металлов относятся также литейные свойства металлов и сплавов, характеризующие способность их хорошо заполнять все очертания формы и образовывать плотные отливки при затвердевании. При недостаточной жидкотекучести в отливке, особенно в тонких ее частях, образуются спаи и недоливы. При склонности металлов и сплавов к большой усадке во время затвердевания (кристаллизации) появляются усадочные раковины и большие внутренние напряжения.

Все перечисленные свойства в необходимых случаях определяются испытанием металлов и сплавов в лабораториях с помощью специальных приборов и установок.

Литейные свойства чугуна и стали и некоторых цветных металлов и сплавов определяют испытанием на жидкотекучесть. Жидкотекучесть зависит от природы чистых металлов, химического состава сплавов и температуры их нагрева. Величина жидкотекучести определяется по технологической пробе (рис. 108), т. е. по длине спирального канала трапециевидного сечения, заполненного сплавом в контрольной форме. Чем больше жидкотекучесть сплава, тем большей длины участок будет заполнен до затвердевания.

Билет 20

. Сварка металлов. Классификация видов сварки и их применение

Сварка металлов – это процесс, в результате которого образуется неразъемное соединение путем установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или при совместном воздействии того и другого. Современные технологии позволяют производить сварку практически в любых условиях: как в специально оборудованном цехе, так и на открытом воздухе, под водой и даже в космосе. Для выполнения сварных соединений необходим источник энергии, им может быть: электрическая дуга, горящий газ, электронный луч, лазерное излучение, ультразвук, трение.