14.5. Лазерная резка

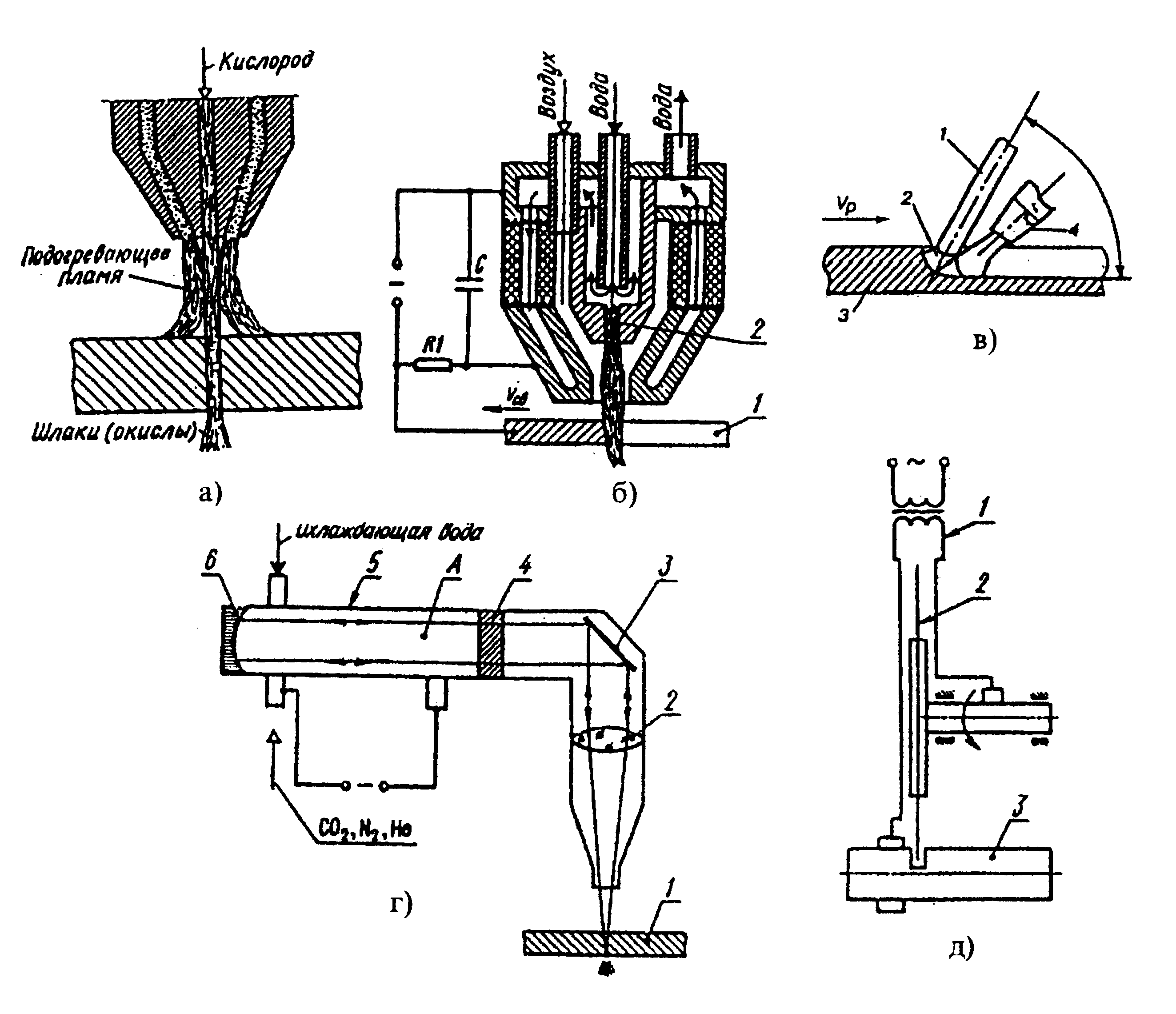

Лазерная резка применяется при резке тонкостенных заготовок практически из любых металлов. Принципиальная схема (рис. 14.1. г) резки не отличается от схемы лазерной сварки. В активной зоне А газового квантового генератора между зеркалом 6 и полупрлозрачным зеркалом 4 плучают монохроматическое когерентное излучение электромагнитных волн, которое направляется зеркалом 3 и фокусируют оптической системой 2 на поверхность разрезаемого изделия 1. Достоинства лазерной резки: минимальная ширина реза (менее 1 мм), возможность резки особо тонкостенных деталей – от 0,05 мм.

14.6. Электроконтактная резка

При этом способе резка происходит в результате возникновения периодических электрических разрядов между деталью и вращающимся электродом (рис. 14.1. д), присоединенным к источнику переменного электрического тока. Резку применяют для разделки на заготовки профильного труднообрабатываемого металла.

14.7. Контроль сварных соединений

Дефекты сварных соединений – это отклонения от норм, предусмотренных стандартами и техническими условиями чертежа. Дефекты уменьшают прочность и могут привести к разрушению сварных конструкций. Основными причинами образования дефектов являются нарушение технологического процесса сборки и сварки, применение некачественных конструкционных и сварочных материалов, неправильный выбор способа и режимов сварки, низкая квалификация сварщика.

Контроль качества сварочных работ включает входной контроль, операционный контроль и контроль выходной (приемочный).

Входной контроль включает проверку квалификации сварщика, оборудования и аппаратуры, контроль основных и сварочных материалов, контроль подготовки и сборки заготовок под сварку.

Операционный контроль включает проверку режимов сварки и технологический процесс сварки в целом.

Приемочный контроль – это оценка качества сварной конструкции. Приемочный контроль бывает визуальный и инструментальный, неразрушающий и разрушающий.

Разрушающий контроль производится путем вырезания продольных и поперечных контрольных образцов с целью оценки механических свойств и микроструктуры сварных конструкций. Механические испытания проводятся в соответствии с ГОСТ 6996 для определения прочности на растяжение, ударную вязкость, изгиб и др.

Металлографические исследования включают определение микро- и макроструктуры различных зон сварного соединения (определение зоны термического влияния), сплошность сварного шва и др.

14.7.1. Виды дефектов сварных соединений

Дефекты сварки подрзделяются на поверхностные (наружные) и внутренние. К наружным дефектам относятся дефекты формы и размеров сварных швов, которые определяются ГОСТом 5264 и чертежами изделия. Это: отступление размеров и формы шва, несоответствие чертежу и смещение кромок соединяемых элементов, а также наплывы, подрезы, прожоги, незаваренные кратеры, непровары, свищи, западания между валиками, чешуйчатость, наружные шлаковые включения и газовые поры, коробление.

Внутренние дефекты – внутренние воздушные и газовые поры, неметаллические включения, непровар, микротрещины, несоответствие микроструктуры.

Значительная доля дефектов возникает по технологическим причинам.

Трещины подразделяются на горячие и холодные. Это – опасный и недопустимый дефект сварного шва. Горячие трещины возникают при сварке высоколегированных и разнородных материалов. Причины: образование легкоплавкой эвтектики; повышенное содержание серы и фосфора; выгорание полезных примесей, неправильный выбор присадочного материала и температуры предварительного нагрева заготовок. Холодные трещины возникают при сварке закаливающихся высокоуглеродистых и легированных сталей.

Газовые поры возникают при чрезмерном насыщении сварочной ванны азотом и водородом, особенно при сварке без подогрева заготовок. Насыщение азотом – следствие нарушения газовой защиты воздушными потоками (ветер), присутствие вредных примесей в защитном газе. Источником водорода является влага из окружающего воздуха или адсорбированная на поверхности деталей, из покрытия электродов, из влаги, конденсированной в защитном газе. Прочие причины: повышенное содержание углерода в стали, недостаток раскислителей, ржавчина, загрязнения.

Непровар – местное несплавление свариваемых кромок. Причины: низкая квалификация сварщика, некачественная подготовка кромок (малый угол, отсутствие зазора, большое притупление), смещение электрода к одной из кромок, быстрое перемещение электрода по шву, недостаточная силы сварочного тока.

Подрез – узкое углубление в основном металле вдоль края сварного шва. Причины: большой сварочный ток; удлиненная дуга; завышенная мощность горелки (при газовой сварке); неправильное положение электрода, горелки или присадочного прутка.

Прожог – это сквозное отверстие в сварном шве. Причины: большой сварочный ток, завышенная мощность горелки; малое притупление кромок; неравномерный зазаор по длине сварного шва.

Наплывы – это результат натекания металла шва на непрогретую поверхность основного металла или предыдущего валика без сплавления с ним. Причины: низкая квалификация сварщика; некачественные электроды; несоответствие скорости сварки силе сварочного тока; наклонная поверхность места сварки.

Неметаллические включения – попадание шлака, окалины или загрязнений в металл шва. Причины – малый сварочный ток; некачественные сварочные материалы (электроды, сварочная проволока, флюсы); плохая очистка шва от шлаковой корки при многослойной сварке.

Пререгрев – образование крупнозернистой структуры в зоне сварного шва. Причины: высокий сварочный ток, завышенная мощность сварочной горелки; высокая температура предварительного подогрева; многослойная сварка; нарушение режимов термообработки сварного изделия.

Пережог – образование окислов по границам зерен в зоне сварного шва. Причины: окислительное пламя при газовой сварке; использование некачественных защаитных газов; сварка тонкостенных заготовок; нарушение режимов термообработки сварного изделия.

Коробление – деформация, изменение геометрической формы и размеров сварной конструкции под действием внутренних напряжений. Причины: низкая квалификация сварщика; несоответствие химсостава заготовок; неравномерность разогрева разностенных или массивных заготовок; невыполнение заданных режимов сварки; нетехнологичность конструкции изделия. Корабление – одна из существенных проблем сварочного производства.

Рис. 14.1. Способы термохимической резки металлов: а – газокислородная, б – плазменная, в – воздушно-дуговая, г – лазерная, д – электроконтактная

Рис. 14.2. Газовый резак:

1, 2 – ниппель, 3, 4 – отводная кислородная трубка, 5 – мундштук