- •Лекция 7. Другие виды литья в объемные песчаные формы

- •7.1. Литье в подсушенные и сухие песчано-глинистые формы

- •7.2. Литье в песчано-жидкостекольные формы (по со2-процессу)

- •7.3. Литье в песчано-жидкостекольные формы (по псс-процессу)

- •7.4. Литье в формы из песчано-смоляных холоднотвердеющих смесей (по хтс-процессу)

- •7.5. Литье в формы по жсс-процессу

- •7.6. Литье в вакуумно-пленочные формы (по V-процессу)

- •7.7. Литье в формы, изготовленные по газифицируемым моделям (по лгм-процессу)

- •7.8. Литье в магнитные формы

7.7. Литье в формы, изготовленные по газифицируемым моделям (по лгм-процессу)

При этом способе модели отливки и литниковой системы изготавливают из пенополистирола и засыпают (в опоках) сухим кварцевым песком. При заливке металла в полученную форму пенополистирол под действием энергии жидкого металла деструктирует с образованием газовой, паровой, жидкой и твердой фаз (последняя – в виде сажи), а его место занимает жидкий металл, при затвердевании которого формируется отливка. В форме, как правило, не используются стержни. Форма – неразъемная. Другие варианты формы – это форма на основе ЖСС, ХТС и СО2-процессов. Кроме сухих кварцевых, возможно использование также цирконовых и даже металлических песков.

В единичном производстве модели получают путем механической резки или резки нихромовой нитью пенополистироловых плит с последующей склейкой. В мелкосерийном и серийном производстве модели получают в металлических прессформах посредством подвспенивания гранул пенополистирола при температуре 95–110 С в воде или водяном паре. Процесс получения моделей в прессформе отличается достаточной сложностью и длительностью. Плотность моделей составляет 0,025–0,030 г/см3. Для повышения качества поверхности отливки пенополистироловые модели окрашивают огнеупорными красками.

В настоящее время область применения процесса расширяется. Масса отливок из серого и высокопрочного чугунов достигает 350 кг, габаритные размеры отливок – 1000х1000х1500 мм. Этим способом получают также отливки из углеродистых и легированных сталей, бронзы, латуней, алюминиевых сплавов (по данным «Волжского завода точного литья», фирм США и др.).

Примеры отливок: корпусные отливки гидроаппаратуры, лопаточные колеса жидкостных насосов, гильзы, кронштейны и др.

Достоинства технологического процесса: повышенные точность и качество поверхности отливки; отсутствие литейных стержней; возможность получения сложных тонкостенных отливок; отсутствие литейных уклонов.

Недостатки: недостаточная изученность технологического процесса; возникновение специфических дефектов отливок (волнистость поверхности, углеродные раковины, углеродные пленки, газовые раковины, грубая форма графита при литье чугуна); нерешенность вопросов экологии (продукты деструкции пенополистирола, сажа); сложность процесса получения моделей.

7.8. Литье в магнитные формы

Литье в магнитные формы – это разновидность литья по газифицируемым моделям. Пенополистироловую модель помещают в опоку – контейнер и засыпвют ферромагнитным порошком (или стальной дробью). Порошок уплотняют с помощью вибрации, а затем упрочняют с помощью постоянного магнитного поля. При использовании стальной дроби размер дробинок составляет 0,5–1 мм. Сердечник электромагнита имеет V-образную форму. В процессе заливки металл газифицирует пенополистироловую модель и занимает освободившееся пространство. При затвердевании металла формируется отливка. Магнитное поле отключается и отливка извлекается из формы.

Область применения процесса – единичные отливки массой до 50 кг, с размером до 800 мм (детали гидро и пневмоаппаратуры из стали и легированных чугунов).

Достоинства процесса: повышенные точности и качество поверхности отливки; повышенная прочность металла (на 10–15%) за счет ускоренного охлаждения отливки; отсутствие литейных стержней; отсутствие связующих материалов; отсутствие безвозвратных отходов.

Недостатки: неизученность процесса; ограничение отливок по размерам и массе (до 800 мм, до 50 кг); нерешенность вопросов экологии ввиду термической деструкции пенополистирола; невозможность получения тонкостенных отливок (менее 4 мм) ввиду ускоренного затвердевания отливки.

Процесс находится в стадии исследования.

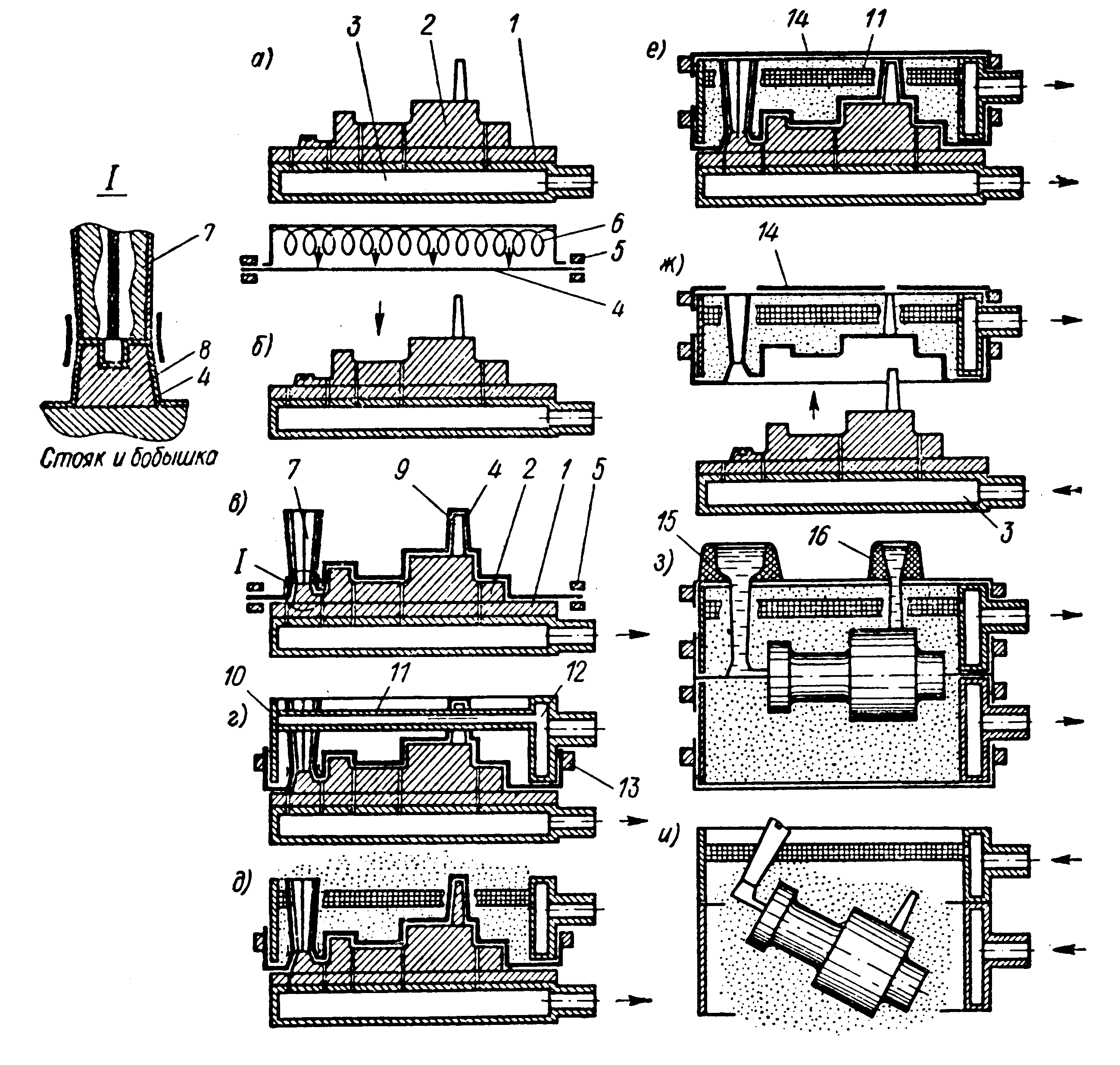

Рис. 7.1. Последовательность операций при вакуумной формовке: 1 – модельная плита,

2 – модель, 3 – вакуумная полость, 4 – пленка, 5 – рамка, 6 – электроспираль, 7 – стол,

8 – бобышка, 9 – выпор, 10 – опока, 11 – отсасывающая труба, 12 – коллектор,

13 – магнит, 14 – пленка, 15 – чаша, 16 – нарощалка