- •Лекция 5.

- •Технологический процесс литья

- •В песчано-глинистую форму (продолжение).

- •Процессы изготовления стержней

- •5.1. Общие сведения о стержнях

- •5.2. Изготовление стержней с тепловой сушкой

- •5.3. Изготовление стержней по со2-процессу

- •5.4. Изготовление стержней из пластичных самотвердеющих смесей (по псс-процессу)

- •5.5. Изготовление стержней по горячим ящикам

- •5.6. Изготовление стержней из холоднотвердеющих смесей (по хтс-процессу)

- •5.7. Изготовление стержней из жидких самотвердеющих смесей

- •5.8. Гидромеханический способ

- •5.9. Изготовление стержней с продувкой газообразным катализатором (по Ашланд-процессу)

- •5.10. Изготовление оболочковых стержней

5.8. Гидромеханический способ

Это – процесс изготовления стержней из псевдожидких стержневых смесей в горячих стержневых ящиках. Он заключается в приготовлении пенообразной смеси в специальном смесителе, подаче ее в камеру дозирования, запрессовке смеси плунжером в нагретый стержневой ящик, отвердевании стержня в ящике. Разработчик – НИИСАНТЕХНИКИ, г. Москва (рис. 5.4.)

Уникальная особенность технологии – образование «естественных» каналов внутри стержня при отвердевании стержневой смеси (т.е. получение пустотелого стержня), что улучшает газовый режим формы.

Примеры отливок: отопительные радиаторы, котлы, корпус швейной машинки. Способ рационален в серийном и массовом производстве.

Достоинства способа: высокая точность стержней, высокая производительность (80–1150 стержней в час), образование естественного вентиляционного канала, возможность получения сложных стержней, хорошая податливость и выбиваемость стержней.

Недостатки: недостаточная изученность процесса, высокая стоимость и сложность технологической оснастки и оборудования, ограничение стержней по размерам (до 1200 мм) и масее (до 50 кг).

5.9. Изготовление стержней с продувкой газообразным катализатором (по Ашланд-процессу)

Сущность способа – отвердевание песчано-смоляной смеси непосредственно в стержневом ящике за счет продувки газообразным катализатором.

В качестве катализатора используют триэтиламин (или диметиламин), при контакте с которым гидроксильная группа фенольной смолы соединяется с изоционатной группой отвердителя и образует твердую уретановую смолу, связывающую зерна песка.

Триэтиламин вводится в ящик из спецальных баллонов в виде аэрозоли (катализатор–воздух или катализатор–углекислый газ).

Допустимая концентрация триэтиламина в аэрозоли – до 2%. При бόльших конецентрациях смесь взрывоопасна и склонна к возгоранию. Расход аэрозоли при продувке стержня 2 л на 1 тонну смеси. Живучесть смеси –1,5–3 часа, время продувки аэрозоли – 3 с, последующая продувка воздухом – 5–50 с. После извлечения из ящика стержни выдерживают на воздухе 2 часа. Прочность стержней – 12–15 кг/см2. Продукты химической реакции подвергаются специальной очистке.

Состав стержневой смеси:

песок кварцевый – основа;

связующие (40%-ный раствор новолочной смолы в циклогексаноне) – 1,5%;

отвердитель (диизоционат Т-65-35 или полиизоционат Б) – 1,5%.

Достоинства способа: отсутствие сушки стержней и нагрева оснастки, высокая производительность (до 120–150 циклов в час), высокая прочность и точность стержней, хорошая выбиваемость, удовлетворительная живучесть смеси.

Недостатки: сложность технологического процесса, взрывоопасность и высокая токсичность триэтиламина, высокая сложность и стоимость технологической оснатски и оборудования, нерешенность регенарции отходов, ограничение стержней по размерам и массе (до 1000 мм, до 30 кг).

Однако процесс считается перспективным для крупносерийного и массового производства.

5.10. Изготовление оболочковых стержней

Оболочковые стержни изготавливают из тех же сыпучих песчано-смоляных смесей, что и оболочковые формы (см. ниже). При этом способе нагретый до 200–250 С металлический (сталь, чугун) стержневой ящик заполняется (обычно бункерным способом) песчано-смоляной термореакивной смесью, которая выдерживается в нем 20–60 сек для формирования необходимой толщины стенки стержня ( 8–20 мм), затем незатвердевшая смесь из полости ящика высыпается, а сформировавшийся стержень еще выдерживается в ящике втечение 90–240 сек для окончания затвердевания и достижения необходимой прочности стенок стержня.

Возможно применение и пескодувного способа заполнения полости стержневого ящика. В СССР создан и широко применяется в массовом производстве центробежный способ получения оболочковых стержней, имеющих форму тел вращения.

При необходиости, но очень редко, полость стержня заполняют чугунной дробью или сухим кварцевым песком, а отверстие (обычно это знаки) заделывается специальной вставкой.

Для изготовления стержней применяют либо механическую, либо плакированную оболочковую смесь.

Состав механической оболочковой смеси:

песок кварцевый – основа;

связующее (смола ПК-104) – 5–7%.

Состав оболочковой смеси горячего планирования:

песок кварцевый – основа;

смола феноло-формальдегидная СФ-015 – 4–5%;

отвердитель (уротропин) 0,5–0,6%;

добавки (борная кислота и стеарат кальция) по 0,15%.

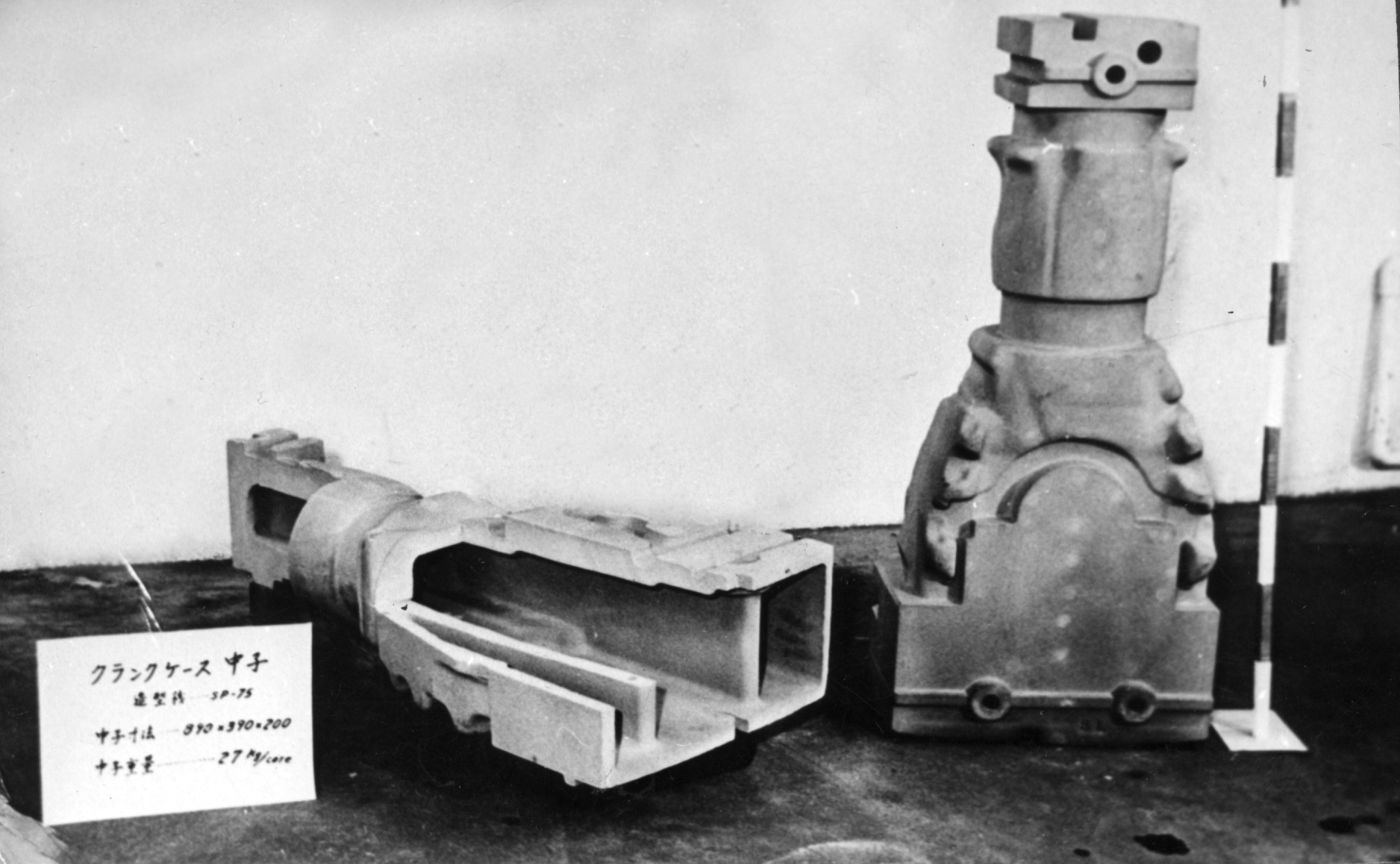

Примеры стержней: центровые стержни блоков двигателя (рис. 5.5.), стержни коробки передач, стержни ребристых циллиндров тракторных двигателей, стержни заднего моста автомобиля.

Достоинства процесса: высокие технологические свойства стержней (точность, прочность, газопроницаемость, выбиваемость, термостойкость), низкая гигроскопичность стержней, высокая производительность (от 15 до 300 стержней в час).

Недостатки: высокая стоимость смолы, высокая стоимость и сложности технологического оборудования, не решенность вопросов экологии, ограничение стержней по размерам (до 1200 мм) и массе (до 50 кг).

***

Выбор конкретного способа изготовления стержней определяется типом производства, материалом отливки и техническими требованиями к ней, размерами, масой и геометрической сложностью стержней.

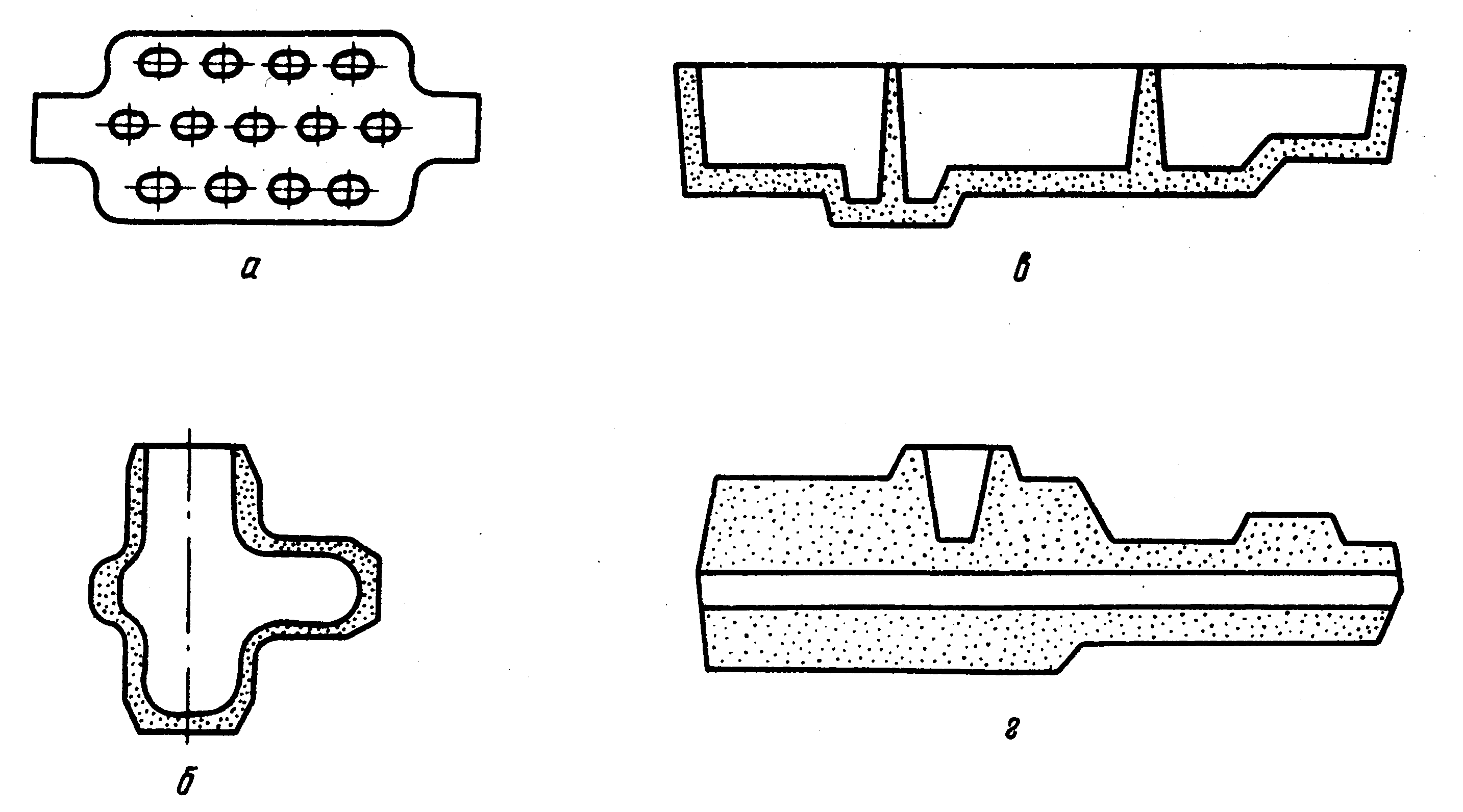

Рис. 5.1. Конструктивные разновидности литейных стержней: а – цельные,

б – оболочковые, в – профилированные, г – облегченные

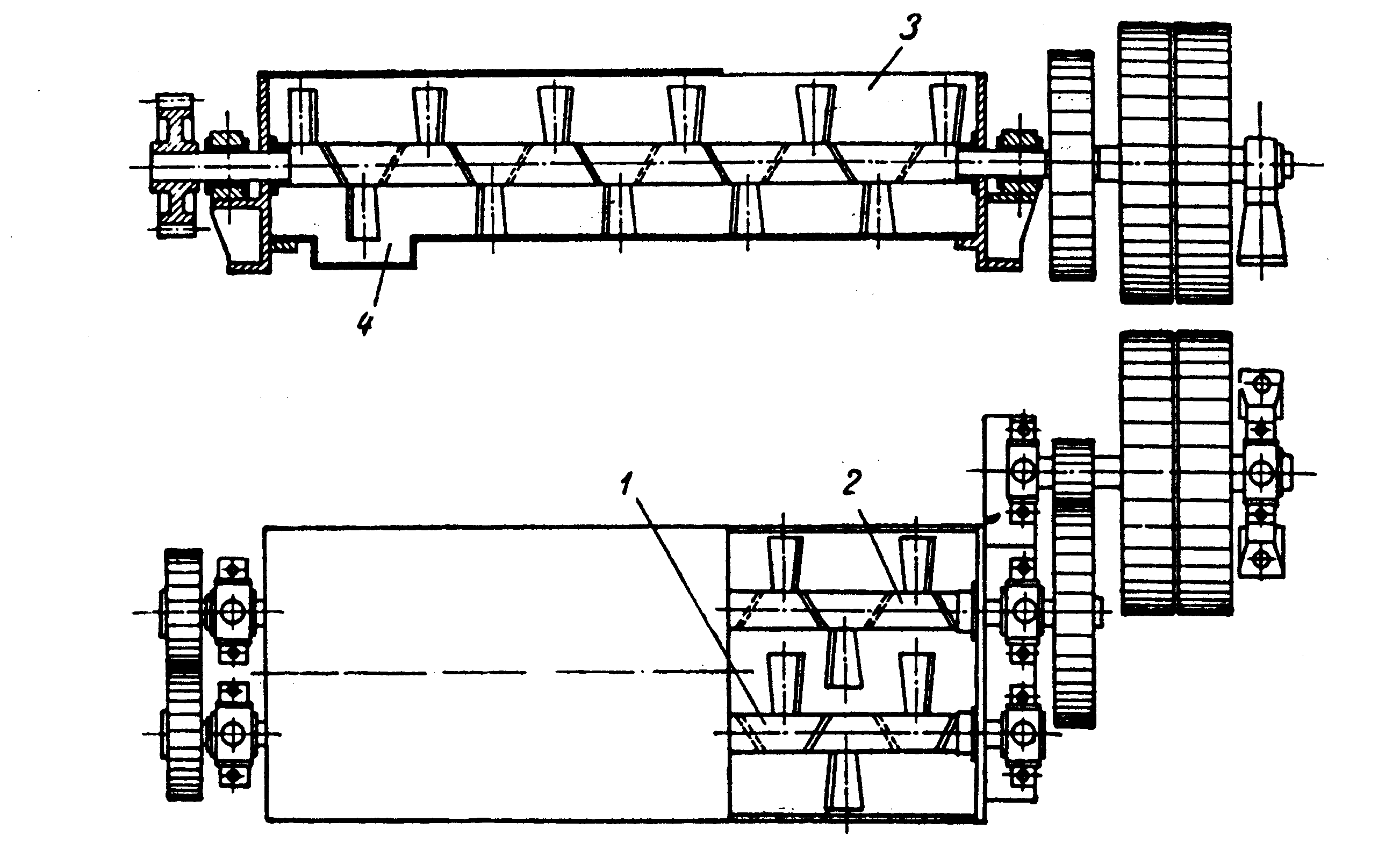

Рис. 5.2. Схема лопаточного смесителя: 1 и 2 – рабочие валы с лопатками,

3 – подача составляющих смеси, 4 – выход смеси

Рис. 5.3. Схема мундштучной машины: 1 – резервуар со стержневой смесью,

2 – мундштук, 3 – поршень, 4 – привод, 5 – игла

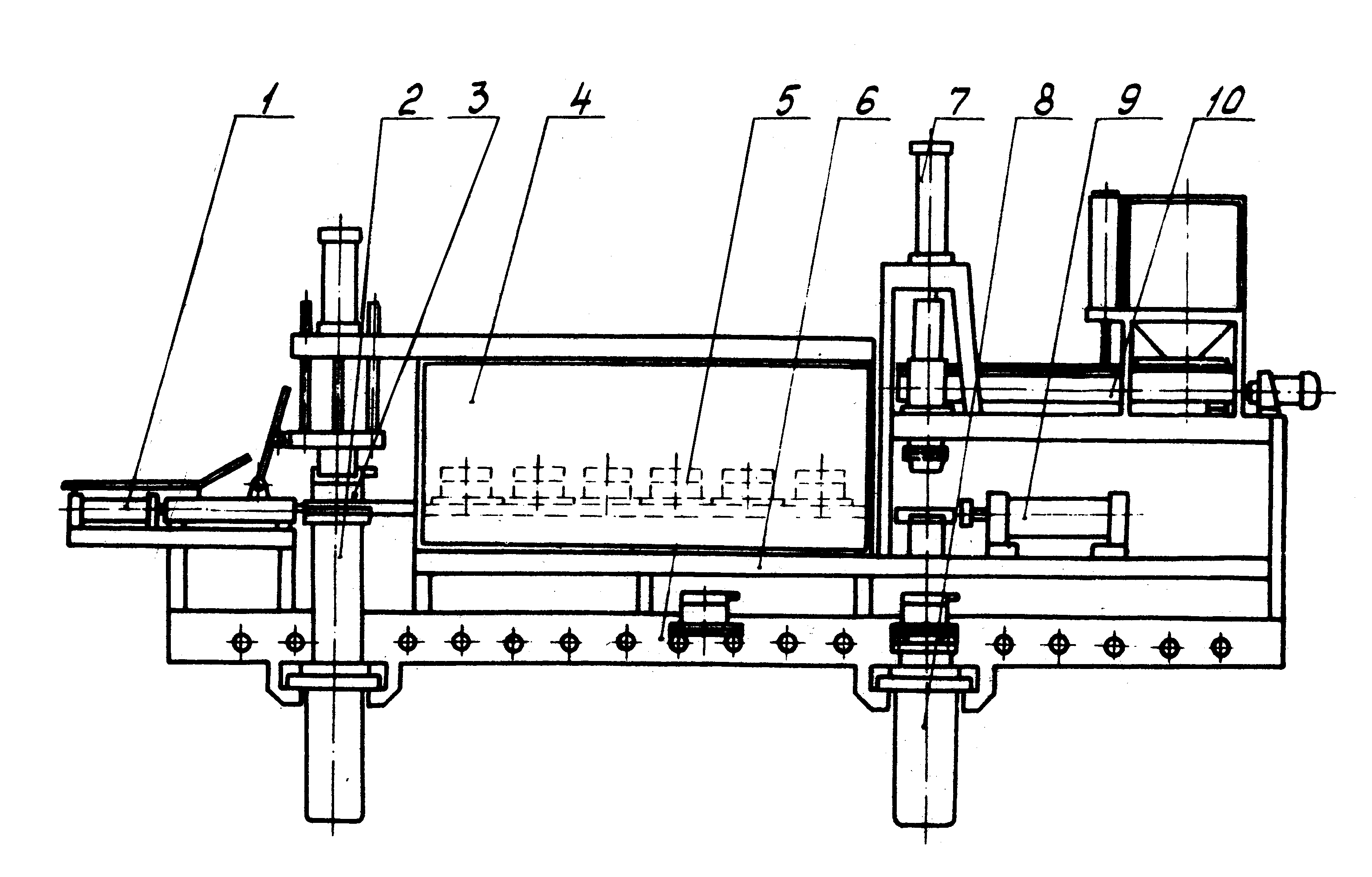

Рис. 5.4. Гидромеханический способ изготовления стержней

(схема автоматической линии): 1 – механизм разъема стержневого ящика и выдачи стержней, 2 – стол передаточный, 3 – ящик стержневой, 4 – печь нагревательная, 5 – транспорт

нижнего яруса, 6 – опорная металлоконструкция, 7 – механизм прессования, 8 – стол прессовый, 9 – толкатель, 10 – механизм смесеприготовления

Рис. 5.5. Пример оболочковых стержней для линейного блока цилиндров автомобиля