6.5. Финишная обработка отливок

Финишная обработка отливок вкючает следующие технологические операции: обрубку, очистку, зачистку., термообработку, контроль, исправление дефектов, грунтовку (или даже эмалирование), первичную механообработку (иногда).

6.5.1. Обрубка – это отделение от отливки литниковой системы, а также удаление крупных приливов и заусенцев. Литниковая система отделяется от отливки: ударным спосбом (кувалда, молоток) – для хрупких сплавов (серый и ковкий чугуны); ацетилено-кислородный резкой (сталь); механической резкой фрезами или ленточными пислами (цветные металы).

Удаление приливов и заусенцев производится ручным и пневмвтическими зубилами, эксцентриковыми пресс-кусачками и др.

6.5.2. Очистка.

В результате сложных физико-химических процессов на границе металл-форма на внутренних и наружных поверхностях отливки образуются окислы, а также химический или механический пригар, которые удаляются различными способами очистки.

В литейных цехах используют следующие способы очистки отливок: пескоструйная, дробеструйная, в галтовочных барабанах, а также различные специальные способы (электрохимическая, электротермомеханическая, вибрационная, газопламенная, электрогидравлическая и др.).

Пескоструйная очистка, при которой струя сжатого воздуха и сухого кварцевого (или другого) песка направляется с большой скоростью на очищаемую поверхность отливки, обеспечивает хорошее качество поверхности, однако из-за экологических проблем в литейных цехах запрещена.

Дробеструйная очистка аналогична пескоструйной, при которой вместо песка используется мелкая чугунная дробь, также обеспечивает хорошее качество поверхности отливки, однако из-за низкой производительности в литейных цехах применяется редко (обычно – в индивидуальном и мелкосерийном производстве).

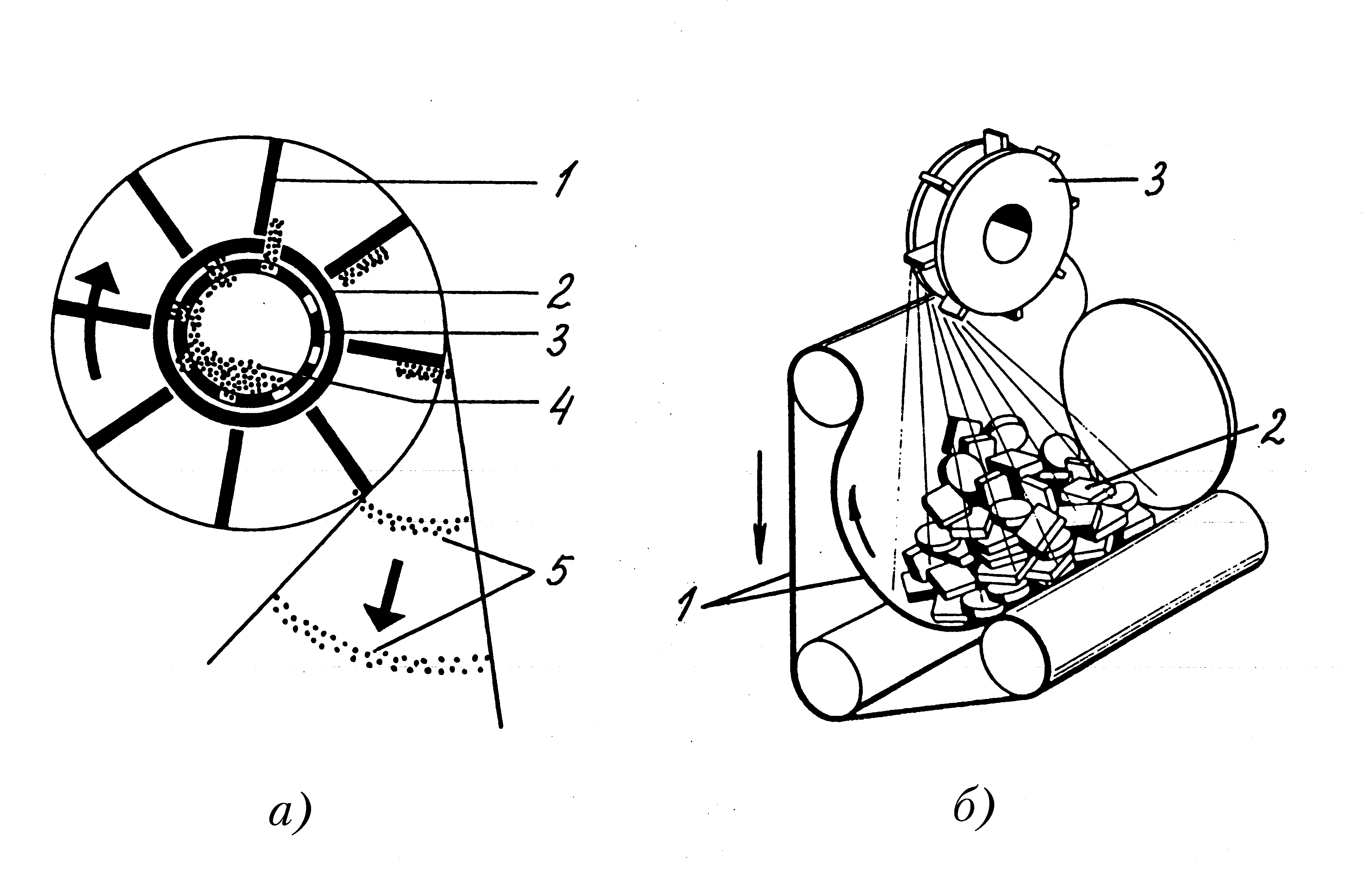

Дробеметная очистка – один их широко применяемых способов очистки отливок благодаря высокой производительности и достаточной универсальности. Главный узел дробеметной установки – дробеметное лопаточное колесо, вращающееся с большой скоростью (до 2250 об/мин), на лопатки которого самотеком из специальной воронки подается чугунная дробь (рис. 6.5.). Получая большое ускорение, поток чугунной дроби направляется на поверхность отливки. При этом достигается не только очистка поверхности отливки, но и повышаеются механические свойства отливки за счет поверхностного наклепа. Способ применяется для очистки отливок из любых сплавов. Для получения качественной очистки необходимо, чтобы все поврехности отливки попали под поток дроби. Для обеспечения этого применяют различные очистные установки: дробеметные ленточные барабаны (рис. 6.5.), дробеметные камеры непрерывного или периодического действия.

Диаметр дробеметного колеса – 500 мм, количество выбрасываемой дроби – от 130 до 1250 кг/мин, безвозвратные потери дроби – 4–7 кг на 1 т очищаемого литья.Одна из проблем способа – быстрый износ метательных лопаток, которые делают сменными. Стойкость дробеметных лопаток –50–80 часов непрерывной работы.

Очистка в галтовочных барабанах (рис. 6.6.) применяется для отливок относительно небольшой массы (до 25–30 кг) и несложной геометрической формы. В барабан загружают до 60–70% по объему отливки и 10–15% – специальные «звездочки» из белого чугуна. При вращении галтовочного барабана отливки трутся различными поверхностями с другими отливками и «звездочками», в результате чего достигается высокое качество очистки. Галтовочные барабаны бывают периодического и непрерывного действия. При работе барабан вентилируется. Время очистки – 1,5–2 часа. Главные недостатки способа – большой шум при работе барабана, ограничение отливок по размерам и массе.

Специальные способы очистки применяются ограниченно.

6.5.3. Зачистка.

Зачистка отливок – это удаление с помощью шлифовальных абразивных кругов остатков питателей, заливов по плотности разъема формы, прочих неровностей на поверхности отливки. Зачистка выполняется после очистки отливок.

Для зачистки, в зависимости от номенклатуры и объема производства применяют стационарные, маятниковые, переносные и специальные (автоматизированные) зачистные станки, а также автоматические линии.

6.5.4. Термообработка

Для улучшения механических свойств ответственные отливки подвергаются различным видам термической обработки.

Стальные отливки и ответственные отливки из серого чугуна подвергают отжигу или нормализации – для улучшения микроструктуры и снятия внутренних напряжений.

Отливки из ковкого чугуна подвергают длительному (до 48–60 часов) графитизирующему отжигу. Высокопрочный чугун также получают путем графитизирующего отжига отливок из серого чугуна, модифицированного магнием (или специальными лигатурами).

Ответственные отливки из цветных сплавов также подвергают термической обработке для снятия внутренних напряжений, повышения прочности и др. (обжиг, закалка, отпуск).

6.5.5. Контроль отливок

Основной задачей технического контроля отливок является установление и определение вида брака, его анализ, принятие мер к его устранению.

В литейных цехах осуществляется входной и текущий контроль поступающего в производство сырья и материалов, модельной и опочной оснастки, мерительного инструмента и технологического процесса на всех этапах его реализации, анализ брака и рекламацмй. Контроль осуществляют литейные лаборатории цеха, а также ОТК завода и ЦЗЛ.

В плавильном отделении контролируют температуру металла при выпуске из плавильного агрегата в ковш, отливают специальные пробы для определения химсостава, технологических (жидкотекучесть, усадка) и механических свойств сплава.

В смесеприготовительном отделении определяют прочность сырых формовочных смесей на сжатие, прочность стержневых смесей на растяжение (образец «восьмерка»), влажность, податливость, газотворность.

В стержневом отделении – размеры и точность стержней, качество их сушки и окраски.

В формовочном отделении – качество формы, твердость, качество сборки.

После очистки отливки контролируют на наличие внешних дефектов, основные размеры (периодическая разметка отливки), качество металла (структуру, химосостав, механические свойства образцов – «свидетелей», твердость), проводят специальные испытания (герметичность, электропроводность, магнитные свойства и др.).

Дефекты литья квалифицируют по ГОСТ, в котором предусмотрено 22 вида брака: заливы, коробление, корольки, наросты, недолив, ужимины, утяжины, задиры, отбел, пригар, газовые и шлаковые раковины, рыхлота (пористость), спаи, горячие и холодные трещины, несоответствие металла (по микроструктуре, прочности, твердости), несоответствие размеров и массы отливки, механические повреждения, несоответствие, шероховатости (рис. 6.7.).

Виды контроля – визуальный и инструментальный (рентгеноскопия, ультразвук, усталостные испытания, на герметичность и др.).

Литейные цехи – это единственный способ производства, для которого планируется брак (на уровне 3–6%).

В различных отраслях машиностроения существуют также отраслевые классификаторы брака отливок, в которых рассматривается до 120 видов брака.

6.5.6. Исправление дефектов.

В зависимости от вида дефекта, технических условий и ответственности изделия в литейных цехах применяют следующие способы исправления дефектов отливок: заделка замазкой (на основе эпоксидной смолы или жидкого стекла), пропитка мастикой (в растворе хлористого аммония), металлизация, заварка жидким металлом, ввертывание пробок, газовая сварка, электросварка, термообработка (для снижения твердости, ликвидации отбела).

6.5.7. Грунтовка.

Грунтовка – это первичная окраска литых заготовок нитрокрасками. Мелкие отливки в массовом производстве окрашивают путем погружения в ванну с краской на подвесных конвейерах, более крупные отливки (до 250–300 кг) – также на подвесных конвейерах, но с помощью пульверизоторов в автоматическом или ручном режимах. В индивидуальном и мелкосерийном производстве отливки грунтуют ручными пульверизаторами или даже кистью.

При производстве отливок сантехнического назначения (раковины, ванны) их рабочие поверхности подвергают эмалированию.

6.5.8. Первичная механообработка.

В некоторых случаях в литейных цехах машиностроения на сложных крупногабаритных отливках обрабатываются базовые поверхности.

Достоинства литья в песчано-глинистые формы:

а) Универсальность. Этим способом возможно получение отливок любых размеров и массы (до 20 м и до 300 тонн), можно лить практически любые сплавы (кроме титана), любой геометрической сложности;

б) Низкая стоимость литья. При производстве отливок этим способом применяют относительно дешевые формовочные материалы (песок, глина) до 90% которых можно использовать повторно (оборотная смесь);

в) Возможность механизации и полной автоматизации процесса. В литейных цехах крупносерийного и массового производства широко применяются автоматические формовочные линии различных конструкций, на которых изготовление полуформ и сборка форм, заливка металла и выбивки отливок осуществляются в автоматическом режиме;

г) Высокая производительность – до 180–240 форм/час на автоматических опочных линиях, и до 500 форм/час – при безопочной (горизонтальной) формовке.

Недостатки способа: большой объем применяемых вспомагательных материалов; большой объем отходов (до 10% от перерабатываемых формовочных материалов); в некоторых случаях – недостаточные точность отливок и качество поверхности; пониженные механические свойства при производстве толстостенных отливок (более 50 мм); вредные условия труда (пыль, шум, газовыделения, опасность ожогов металлом).

Рис. 6.1. Разливочные ковши: а) сифонный (чайниковый) ковш (1 – сифонная трубка);

б) стопорный ковш (1– пробка, 2 – стакан, 3 – наборная трубка, 4 – рычаг);

в) барабанный ковш (1 – горловина, 2 штурвал)

Рис. 6.2. Ручные разливочные ковши: а) ковш – «ложка» (до 20 кг),

б) ковш на вилах (до 80 кг)

Рис. 6.3. Схема выбивных решеток: а) инерционная, б) эксцентриковая

Рис. 6.4. Схема пневматической вибрационной установки для выбивки

песчаных стержней: 1 и 9 – задняя и передняя опоры, 2 – пружинный упор,

3 – каркас стержня, 4 – стержень, 5 – отливка, 6 – боек вибратора, 7 – вибратор,

8 – пневмоцилиндр зажима

Рис. 6.5. Схема дробеметной очистки (а) и дробеметного барабана (б)

Рис. 6.6. Галтовочный барабан для очистки отливок: 1 – барабан, 2 – крышка, 3 – система вентиляции, 4 – отливки, 5 – «звездочки»

Рис. 6.7. Дефекты отливок: а) ужимина, б) утяжина, в) королек, г) термическая трещина,

д) обжим, е) задир