Вибрационная очистка.

Удалять шлаковые и золовые отложения с труб можно с помощью вибрационных устройств, которые сообщают трубам колебательное движение с большой частотой. Наиболее эффективно применение вибро-

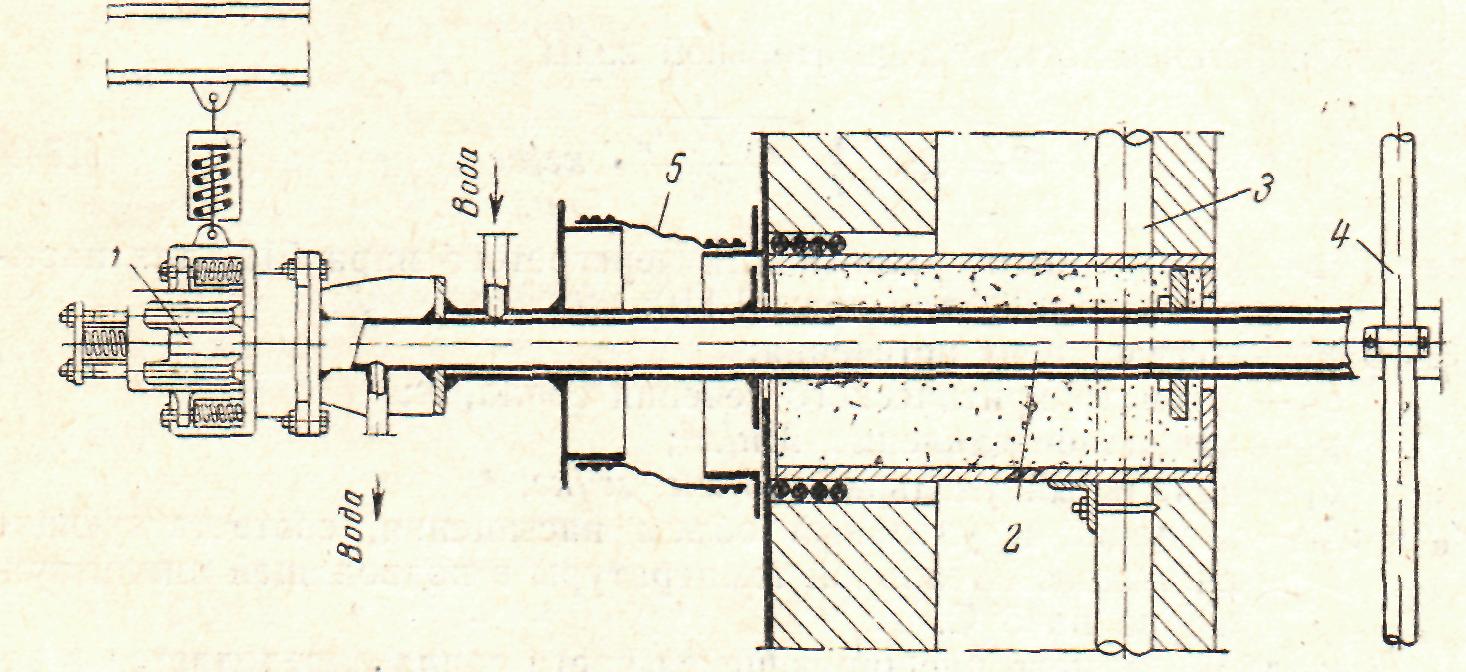

Рис. 18-11. Установка электромагнитного вибратора.

/ — вибратор; 2— охлаждаемая штанга; 3 — экранная труба; 4 — труба пароперегревателя,

подвергающегося очистке; 5 — уплотнительный рукав.

очистки для вертикальных труб, поэтому вибраторы устанавливают для вертикальных пароперегревателей и ширм, реже — экранов. В качестве устройств для вибрационной очистки применяют электромеханические или электромагнитные вибраторы. Трубы перегревателей и ширм прикрепляют к тяге, которая выходит за обмуровку и соединяется с вибра-

тором. Тяга может быть изготовлена из жаропрочной или из простой стали, но в последнем случае необходимо водяное охлаждение (рис. 18-11). Электромагнитный вибратор состоит из корпуса с якорем и каркаса с сердечником, закрепленных при помощи пружин. Вибрация осуществляется за счет ударов по тяге с частотой 3 000 в минуту; амплитуда колебаний невелика: 0,3—0,4 мм. Электромеханический вибратор представляет собой электродвигатель, на валу которого эксцентрично укреплен груз, создающий небаланс.

Дробевая очистка.

Дробеочистка применяется для конвективных поверхностей нагрева, расположенных в вертикальном нисходящем газоходе. Очистка труб от золовых загрязнений осуществляется за счет кинетической энергии па-

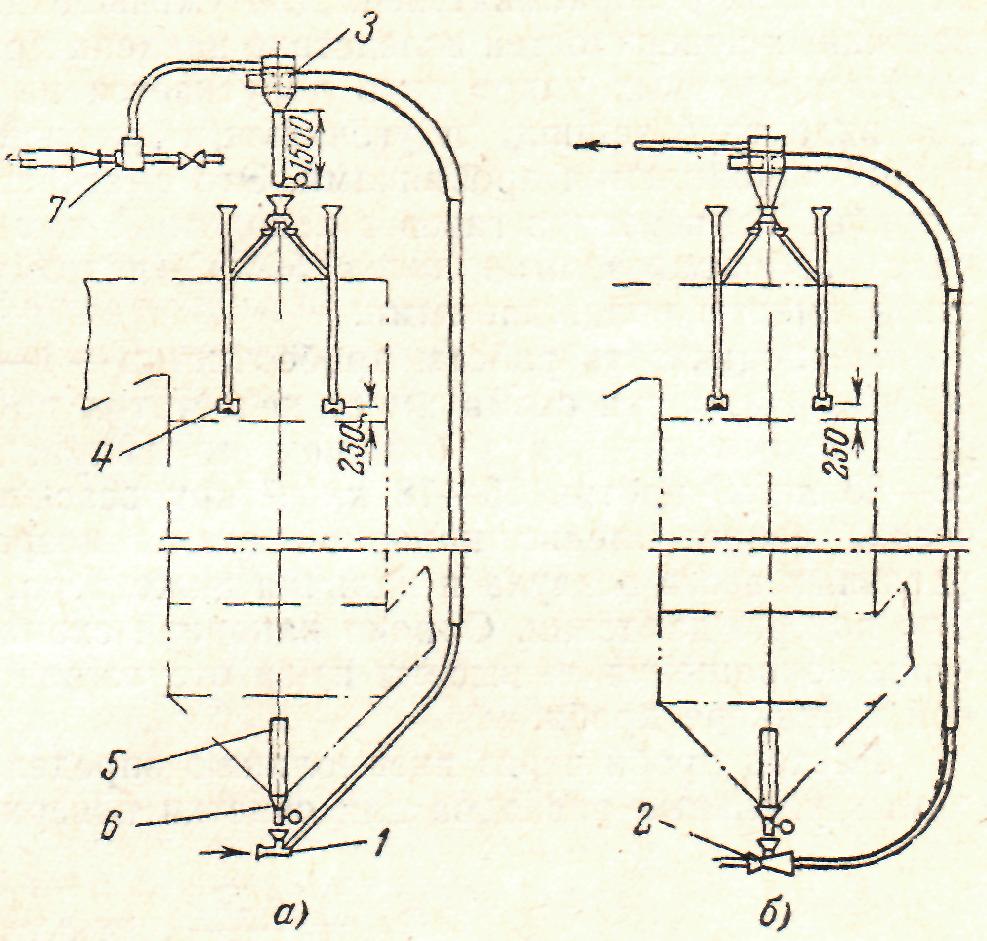

Рис. 18-12. Схемы

дробеочистки.

а —

всасывающая; б

— напорная;

/ — всасывающая насадка; 2—

инжектор;

3 —

дробеуловитель; 4

—

разбрасыватель

дроби; 5 —

труба для провеивания возврата;

6 — мигалка;

7 — эжектор.

Сбивая отложения

на трубах, дробь вместе с измельченной

золой падает в нижний бункер конвективной

шахты. Зола подхватывается потоком

газа и

уносится в

золоуловители, а дробь подается на верх

конвективной шахты для дальнейшей

работы. Подача дроби снизу вверх

осуществляется с помощью воздуха.

Пневмотранспорт может выполняться

или по всасывающей (рис. 18-12,а) или по

напорной схеме (рис. 18-12,б).

В первом

случае отсос воздуха производится за

счет парового эжектора, вакуумного

насоса или отсосного вентилятора, во

втором — воздух подается компрессором

под давлением. Из газохода дробь попадает

в смеситель, где она подхватывается

потоком транспортирующего воздуха.

Смеситель выполняют или в виде простой

всасывающей насадки (в схеме под

разрежением), или в виде инжектора (в

схеме под давлением). Инжектор необходим

для того, чтобы в месте входа дроби было

разрежение, равное

![]() Для

этой цели рабочий воздух, имеющий

значительное давление, пропускается

через сопло инжектора, преобразующее

это давление в скоростной напор.

Пневмолинию выполняют ступенчатой с

увеличивающимися диаметрами труб, для

того чтобы не допускать чрезмерного

увеличения скоростей воздуха по мере

его движения вверх, происходящего

вследствие падения давления и

увеличения температур за счет нагрева

от горячих дробинок.

Для

этой цели рабочий воздух, имеющий

значительное давление, пропускается

через сопло инжектора, преобразующее

это давление в скоростной напор.

Пневмолинию выполняют ступенчатой с

увеличивающимися диаметрами труб, для

того чтобы не допускать чрезмерного

увеличения скоростей воздуха по мере

его движения вверх, происходящего

вследствие падения давления и

увеличения температур за счет нагрева

от горячих дробинок.

Во всасывающей

схеме высота течки должна быть не менее

1 500 мм для

обеспечения открытия мигалки при большом

разрежении в дробе-уловителе и течке,

составляющем около![]() В

напорной схеме давление в дробеуловителе

примерно равно атмосферному, и

необходимость в течке отпадает. В трубах

— течках дроби установлены

пластинки-замедлители, которые

необходимы для уменьшения износа дробью

полусферических разбрасывателей.

Для уменьшения повреждения труб

конвективных поверхностей вследствие

наклепа дробью расстояние от полусферы

до первых рядов труб допускается не

более 250 мм,

а первые два

ряда труб защищают уголками, образующими

лотки, которые при работе заполняются

дробинками. Это смягчает удары падающей

дроби о трубы. Температура газов в

поворотной камере, где установлены

течки с разбрасывателями, выше

В

напорной схеме давление в дробеуловителе

примерно равно атмосферному, и

необходимость в течке отпадает. В трубах

— течках дроби установлены

пластинки-замедлители, которые

необходимы для уменьшения износа дробью

полусферических разбрасывателей.

Для уменьшения повреждения труб

конвективных поверхностей вследствие

наклепа дробью расстояние от полусферы

до первых рядов труб допускается не

более 250 мм,

а первые два

ряда труб защищают уголками, образующими

лотки, которые при работе заполняются

дробинками. Это смягчает удары падающей

дроби о трубы. Температура газов в

поворотной камере, где установлены

течки с разбрасывателями, выше

![]() поэтому

необходимо выполнять эти элементы

охлаждаемыми.

поэтому

необходимо выполнять эти элементы

охлаждаемыми.

Периодичность

работы дробеочистки—1—2 раза в смену,

по 20— 30 мин.

Напорная

схема имеет недостаток по сравнению со

всасывающей, заключающийся в большем

ее гидравлическом сопротивлении:

![]() против

против

![]() при

всасывающей схеме. Гидравлическое

сопротивление напорной схемы возрастает

за счет больших удельных весов воздуха

и наличия инжектора, который дает

значительную потерю давления. Однако

напорная схема более компактна вследствие

сокращения ее высоты из-за отсутствия

течки с конусной мигалкой и бункера

дроби.

при

всасывающей схеме. Гидравлическое

сопротивление напорной схемы возрастает

за счет больших удельных весов воздуха

и наличия инжектора, который дает

значительную потерю давления. Однако

напорная схема более компактна вследствие

сокращения ее высоты из-за отсутствия

течки с конусной мигалкой и бункера

дроби.

Расход дроби через пневмолинию определяется из условий необходимых удельных расходов для очистки поверхностей нагрева:

![]()

где![]() —удельный

расход дроби на 1

—удельный

расход дроби на 1

![]() сечения

газохода за период очистки, рекомендуется

величина его

сечения

газохода за период очистки, рекомендуется

величина его![]()

![]() — сечение

газохода конвективной шахты в плане,

— сечение

газохода конвективной шахты в плане,![]() ;

;

![]() — количество

пневмолиний.

— количество

пневмолиний.

Выбирается из

расчета обслуживания одним

разбрасывателем площадки сечением![]() или 3X3 м.

Каждая

пневмолиния объединяет два разбрасывателя;

или 3X3 м.

Каждая

пневмолиния объединяет два разбрасывателя;

![]() — период

очистки, сек.

— период

очистки, сек.

Расход воздуха через пневмолинию

![]()

где![]() —

внутренний диаметр начального участка

трубы,

—

внутренний диаметр начального участка

трубы,![]() ;

;

![]() — плотность

воздуха в начальном участке,

— плотность

воздуха в начальном участке,![]() ;

;

![]() — начальная

скорость воздуха, составляющая около

— начальная

скорость воздуха, составляющая около![]()

Концентрация дроби в трубе

![]()

величина ее колеблется в пределах от 2,5 до 3,5.

При выборе устройства для подачи или отсоса воздуха, кроме расходов воздуха и дроби, надо знать сопротивление линии пневмотранспорта. Сложность аэродинамического расчета заключается в том, что приходится учитывать сопротивление двухфазной системы воздух — дробь. Проведенные экспериментальные работы позволяют найти аэродинамическое сопротивление такой системы. В этом случае коэффициенты сопротивления должны учитывать концентрацию дроби и дополнительные потери на разгон дробинок. Расчет ведется по участкам. Первый участок — от места подачи дроби в пневмолинию с поворотом до вертикальной трубы:

![]()

где

![]() —средние

на данном участке значения плотности

и скорости транспортирующего воздуха;

—средние

на данном участке значения плотности

и скорости транспортирующего воздуха;

![]() —коэффициент

сопротивления места загрузки и

колена.

Для всасывающей схемы равен

0,45, для напорной схемы с инжектором

16—20;

—коэффициент

сопротивления места загрузки и

колена.

Для всасывающей схемы равен

0,45, для напорной схемы с инжектором

16—20;

![]() — коэффициент

трения;

— коэффициент

трения;

![]()

![]() —

соответственно

длина и диаметр первого участка;

—

соответственно

длина и диаметр первого участка;

![]() — коэффициент

дополнительного сопротивления,

может быть принят равным 0,6;

— коэффициент

дополнительного сопротивления,

может быть принят равным 0,6;

![]() — коэффициент

потери напора на разгон дроби, равный

4. Потеря напора на втором — вертикальном

— участке слагается из сопротивления

трения и гидростатического давления:

— коэффициент

потери напора на разгон дроби, равный

4. Потеря напора на втором — вертикальном

— участке слагается из сопротивления

трения и гидростатического давления:

![]()

где![]() —коэффициент

дополнительного сопротивления на

вертикальном участке;

—коэффициент

дополнительного сопротивления на

вертикальном участке;

![]() —удельный вес

воздуха,

—удельный вес

воздуха,![]() ;

;

![]() —отношение

скоростей воздуха и дроби.

Сопротивление

третьего участка — поворот от вертикального

к горизонтальному положению

трубопровода с учетом сопротивления

входа

в дробеуловитель:

—отношение

скоростей воздуха и дроби.

Сопротивление

третьего участка — поворот от вертикального

к горизонтальному положению

трубопровода с учетом сопротивления

входа

в дробеуловитель:

![]()

где![]() —

коэффициенты сопротивления поворота

и входа на

—

коэффициенты сопротивления поворота

и входа на

чистом воздухе,

равные соответственно 1,3 и 0,6;

![]() — коэффициенты

дополнительного сопротивления, равные

соответственно 0,3 и 0,4.

— коэффициенты

дополнительного сопротивления, равные

соответственно 0,3 и 0,4.