- •Агентство по образованию Российской Федерации

- •Отчёт по учебной практике (экскурсионно-практические занятия)

- •Изготовление моделей, стержневых ящиков и другой оснастки

- •Сборка центробежных компрессоров ряда унифицированных центробежных компрессоров с горизонтальным разъемом (уцкм)

- •I занятие. Производство хомута.

- •II занятие. Производство скобы.

- •I занятие. Точение торцевой поверхности заготовки.

- •II занятие. Точение и сверление цилиндрической поверхности.

- •Основные узлы вертикального консольно-фрезерного станка 6р12

- •I занятие. Фрезерование плоскости.

- •II занятие. Фрезерование уступа.

- •I занятие. Зажигание и держание дуги

- •II занятие. Выполнение сварного стыкового соединения.

Агентство по образованию Российской Федерации

Казанский Государственный Технологический Университет.

Кафедра технологии конструкционных материалов

Отчёт по учебной практике (экскурсионно-практические занятия)

Руководитель практики,

доцент Каргин Г. В.

Выполнил студент

группы 229181 Сахабиев И.Ф.

Казань, 2009

Тема № 1. Литейное производство типовых чугунных деталей

винтовых и центробежных машин.

Цель занятия: Изучение технологических операций и оборудования, используемых при получении отливок из чугуна (на примере корпусов винтовых и центробежных компрессоров).

КИзготовление моделей, стержневых ящиков и другой оснастки

раткая

характеристика процесса получения

отливок и работы отделений литейного

цеха.

раткая

характеристика процесса получения

отливок и работы отделений литейного

цеха.

Приготовление формовочных и стержневых

смесей

Сборка и подготовка форм к заливке

Заливка форм

Охлаждение отливок

Выбивка отливок из опок

Вырубка и очистка отливок

Контроль отливок

Изготовление и сушка стержней

Изготовление форм

Плавка сплава

СУЩНОСТЬ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Литейное производство — отрасль машиностроения, занимающаяся изготовлением фасонных заготовок или деталей путем заливки расплавленного металла в специальную форму, полость которой имеет конфигурацию заготовки (детали). При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. Конечную продукцию называют отливкой. В процессе кристаллизации расплавленного металла и последующего охлаждения формируются механические и эксплуатационные свойства отливок.

Литьем получают разнообразные конструкции отливок массой от нескольких граммов до 300 т, длиной от нескольких сантиметров до 20 м, со стенками толщиной 0,5—500 мм (блоки цилиндров, поршни, коленчатые валы, корпуса и крышки редукторов, зубчатые колеса, станины станков, станины прокатных станов, турбинные лопатки и т. д.).

Для изготовления отливок применяют множество способов литья:

в песчаные формы , в оболочковые формы, по выплавляемым моделям, в кокиль, под давлением, центробежное литье и др. Область применения того или иного способа литья определяется объемом производства, требованиями к геометрической точности и шероховатости поверхности отливок, экономической целесообразностью и другими факторами.

ЭЛЕМЕНТЫ ЛИТЕЙНОЙ ФОРМЫ

Литейная форма — это система элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка. Форма обычно состоит из нижней и верхней полуформ, которые изготовляют по литейным моделям в литейных опоках. Литейная опока — приспособление для удержания формовочной смеси при изготовлении формы. Верхнюю и нижнюю полуформы взаимно ориентируют с помощью цилиндрических металлических штырей, вставляемых в отверстия приливов у опок. Для образования полостей, отверстий или иных сложных контуров в формы устанавливают литейные стержни, которые фиксируют с помощью выступов (стержневых знаков), входящих в соответствующие впадины в форме. Литейные стержни изготовляют по стержневым ящикам. Для подвода расплавленного металла в полость литейной формы, ее заполнения и питания отливки при затвердевании используют литниковую систему. После заливки расплавленного металла, его затвердевания и охлаждения форму разрушают, извлекая отливку.

ЛИТЕЙНЫЕ СПЛАВЫ

Для производства отливок используются сплавы черных металлов: серые, высокопрочные, ковкие и другие виды чугунов;

углеродистые и легированные стали; сплавы цветных металлов;

медные (бронзы и латуни), цинковые, алюминиевые и магниевые

сплавы; сплавы тугоплавких металлов: титановые, молибденовые, вольфрамовые и др.

Литейные сплавы должны обладать высокими литейными свойствами (высокой жидкотекучестью, малыми усадкой и склонностью к образованию трещин и др.); требуемыми физическими и эксплуатационными свойствами. Выбор сплава для тех или иных литых деталей сложной задачей, поскольку все требования в реальном учесть не представляется возможным.

ИЗГОТОВЛЕНИЕ ОТЛИВОК В ПЕСЧАНЫХ ФОРМАХ МОДЕЛЬНЫЙ КОМПЛЕКТ

Модельный комплект — это совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости, соответствующей контурам отливки. В модельный комплект включают модели, модельные плиты,- стержневые ящики,. модели элементов литниковой системы и другие приспособления.

Литейная модель - приспособление, при помощи которого в литейной форме получают полость с формой и размерами близкими к конфигурации получаемой отливки. Литейные модели бывают неразъемными, разъемными, с отъемными частями и др.

Модельная плита — металлическая плита с закрепленными на ней моделями и элементами литниковой системы. Ее применяют, как правило, при машинной формовке.

Стержневой ящик — приспособление, служащее для изготовления стержней. Стержневые ящики бывают цельными, разъемными, вытряхными и др.

Конфигурация стержневых знаков и их размеры должны обеспечивать легкую установку стержней в форму и их устойчивость. С этой целью предусматривают специальные замки. Припуски на механическую обработку, формовочные уклоны, галтели, размеры стержневых знаков регламентированы ГОСТами.

Модели и стержневые ящики для единичного и серийного производства изготовляют деревянными, а для массового производства— из чугуна, алюминиевых сплавов, пластмассы.

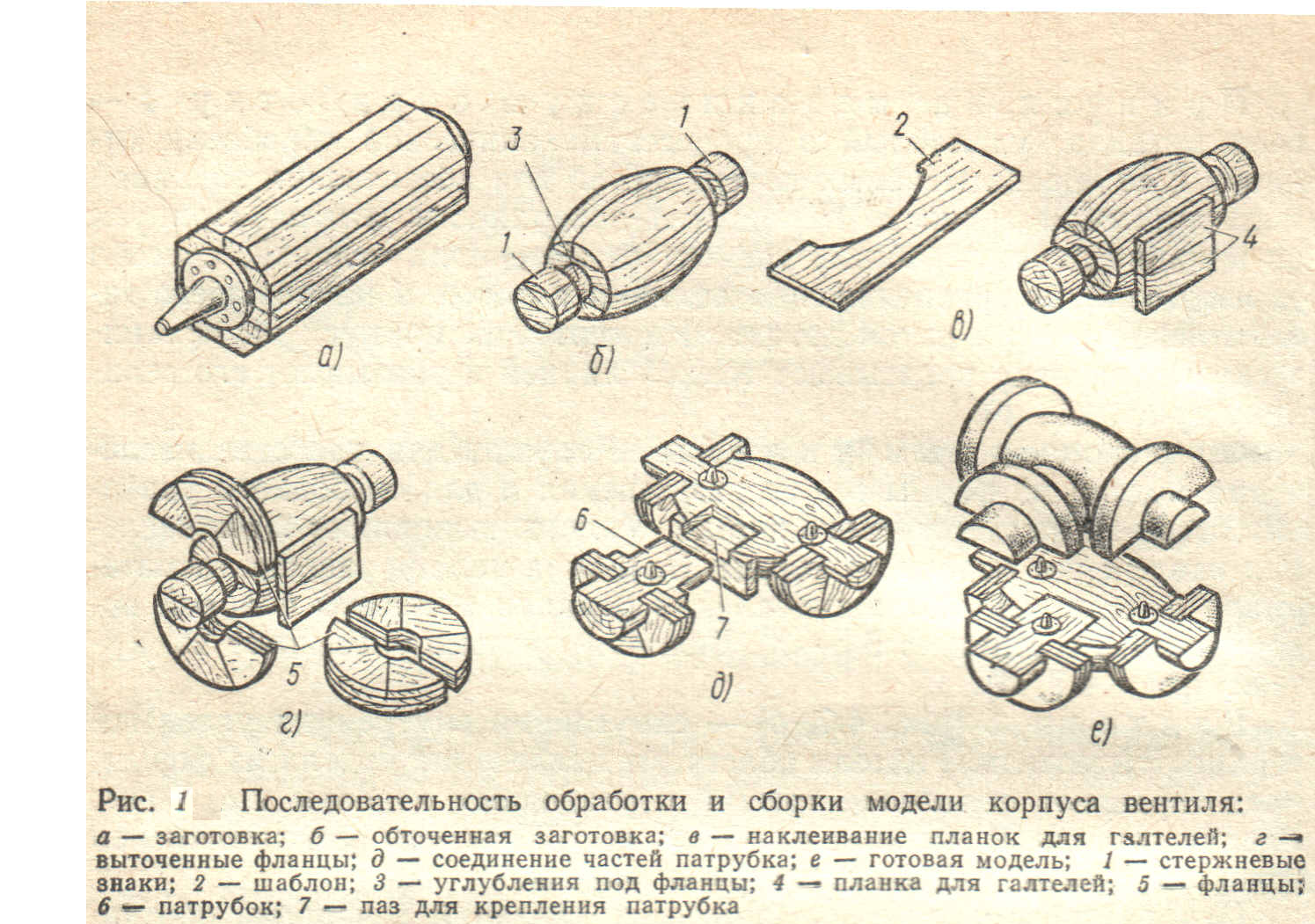

На рис.1 показана последовательность процесса изготовления разъемной деревянной модели корпуса вентиля.

СБОРКА И ЗАЛИВКА ЛИТЕЙНЫХ ФОРМ. ОХЛАЖДЕНИЕ, ВЫБИВКА И ОЧИСТКА ОТЛИВОК.

Сборка литейных форм начинается с установки нижней полуформы на заливочную площадку или тележку конвейера. Затем в последовательности, указанной в технологической карте или на сборочном чертеже, устанавливают стержень и стержень, после этого нижнюю полуформу по центрирующим штырям накрывают верхней полуформой. Устойчивое положение стержней обеспечивается стержневыми знаками, Верхнюю полуформу с нижней скрепляют болтами, скобами или накладывают груз.

Заливка литейных форм—процесс заполнения полости литейной формы расплавленным металлом из чайниковых, барабанных и других ковшей. Ковш с расплавленным Металлом от плавильных печей к месту разливки перевозят мостовым краном или по монорельсовому пути.

Важное значение при заливке форм имеет выбор температуры заливки расплавленного металла. При повышенной температуре заливки возрастает жидкотекучесть металла, улучшается питание отливок, но горячий металл более газонасыщен, сильнее окисляется, вызывает пригар на поверхности отливки. В то время как низкая температура заливки увеличивает опасность незаполнения полости формы, захвата воздуха, ухудшается питание отливки. Температуру заливки сплавов целесообразно назначать на 100—150 °С выше температуры ликвидуса.

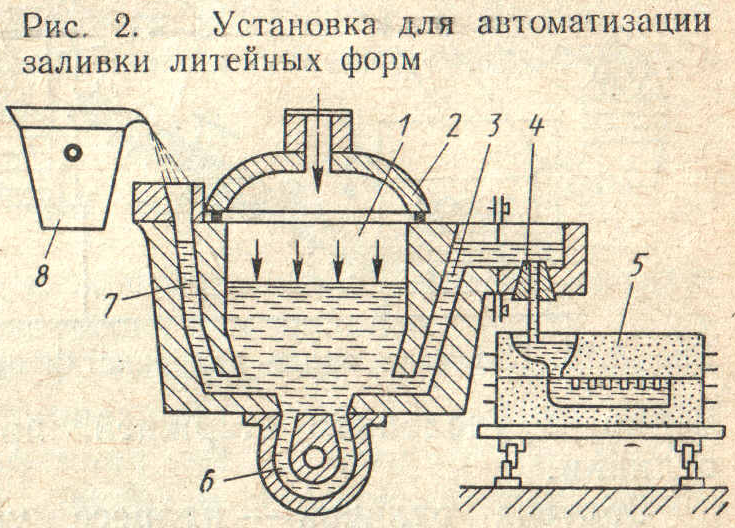

Автоматизация заливки литейных форм обеспечивает высокую точность дозировки металла, облегчает труд заливщика, повышает производительность труда.

На рис. 2 приведена схема автоматической заливочной установки для заливки серого чугуна в формы, в которой раздаточное устройство 7, имеет кольцевой индуктор 6 для подогрева и перемешивания расплавленного металла и герметичную крышку 2. Через канал 7 в раздаточное устройство периодически заливают чугун из ковша 8. Для выдачи дозы над зеркалом расплава создают давление, благодаря которому уровень металла в каналах 7 и 3 поднимается, и он через отверстие 4 в раздаточном носке поступает в форму 5. Расходом управляют, изменяя давление газа на зеркало расплавленного металла.

ИЗГОТОВЛЕНИЕ ЛИТЕЙНЫХ ФОРМ

Основные операции изготовления форм (формовки): уплотнений формовочной смеси для получения точного отпечатка модели в форме и придание форме достаточной прочности; устройство вентиляционных каналов для вывода газов из полости формы, образующихся при заливке; извлечение модели из формы; отделка и сборка форм. По степени механизации различают формовку: ручную и машинную.

Ручную формовку применяют для получения одной или нескольких отливок в условиях опытного производства, при изготовлении крупных отливок (массой до 200 т). На практике используют различные приемы ручной формовки.

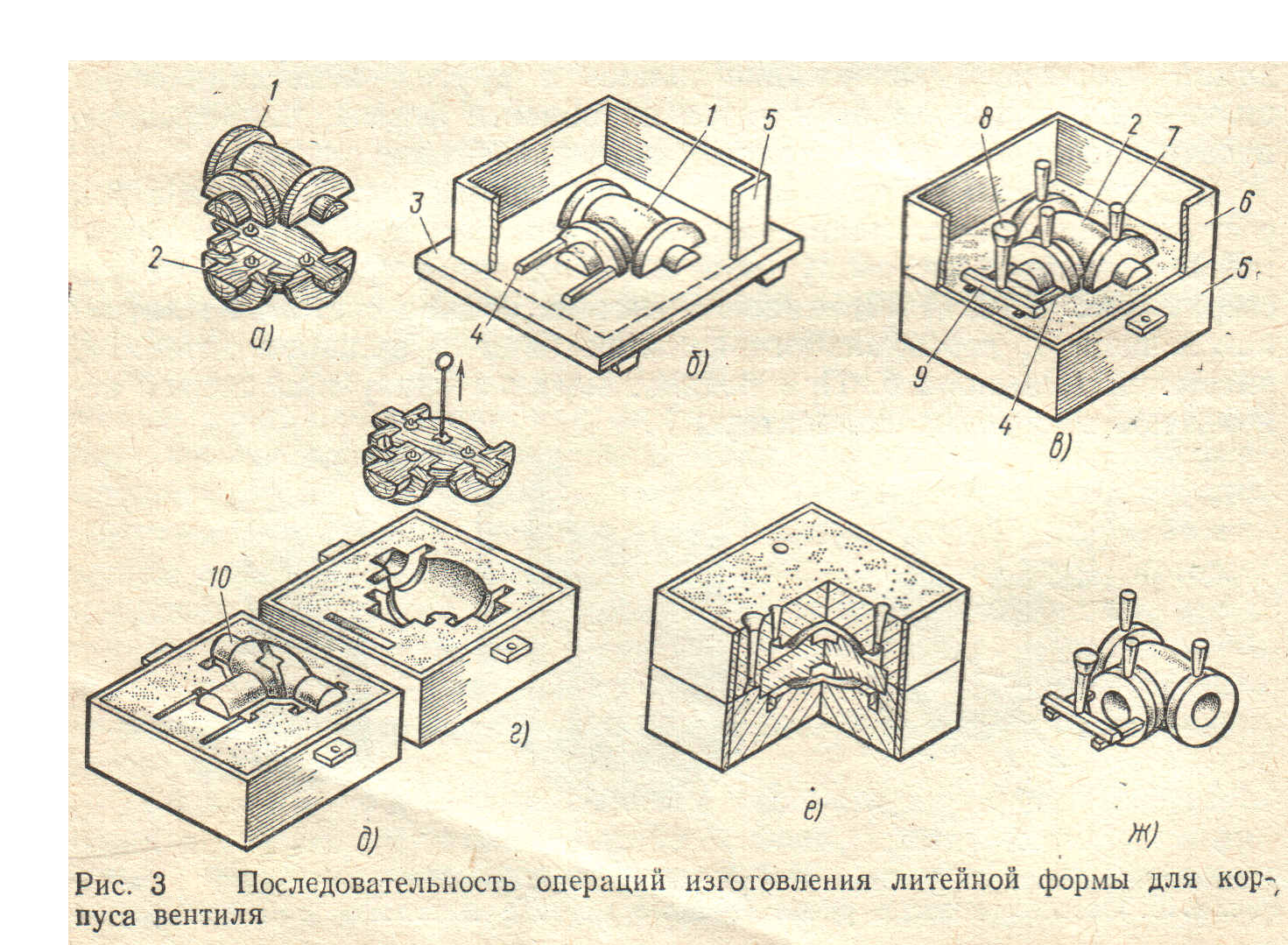

Формовка в парных опоках по разъемной модели наиболее распространена. Литейную форму (рис.3, е), состоящую из двух полуформ, изготовляют по разъемной модели (рис.3, а) в такой последовательности: на модельную плиту 3 устанавливают нижнюю половину модели 1, модели питателей 4 и опоку 6 (рис.3, 6), в которую засыпают формовочную смесь и уплотняют. Опоку поворачивают на 1800 (рис. 4.11, в), устанавливают верхнюю половину модели 2, модели шлакоуловителя. 9, стояка 8 и выпоров 7. По центрирующим штырям устанавливаl9Т верхнюю опоку б, засыпают формовочную смесь и уплотняют. После извлечения модели стояка и выпоров форму раскрывают. Из полуформ извлекают модели (рис.3, г) и модели питателей и шлакоуловителей, в нижнюю полуформу устанавливают стержень 10 (рис.3, д) и накрывают нижнюю полуформу верхней. На рис.3, е показана литейная форма корпуса вентиля. После заливки расплавленного металла и его затвердевания литейную форму разрушают и извлекают отливку (рис.3, ж)

ИЗГОТОВЛЕНИЕ СТЕРЖНЕЙ

Процесс изготовления стержней включает следующие операции: формовку сырого стержня, сушку, отделку и окраску сухого стержня. Если стержень 'состоит из двух или нескольких ча. стей, то после сушки их склеивают.

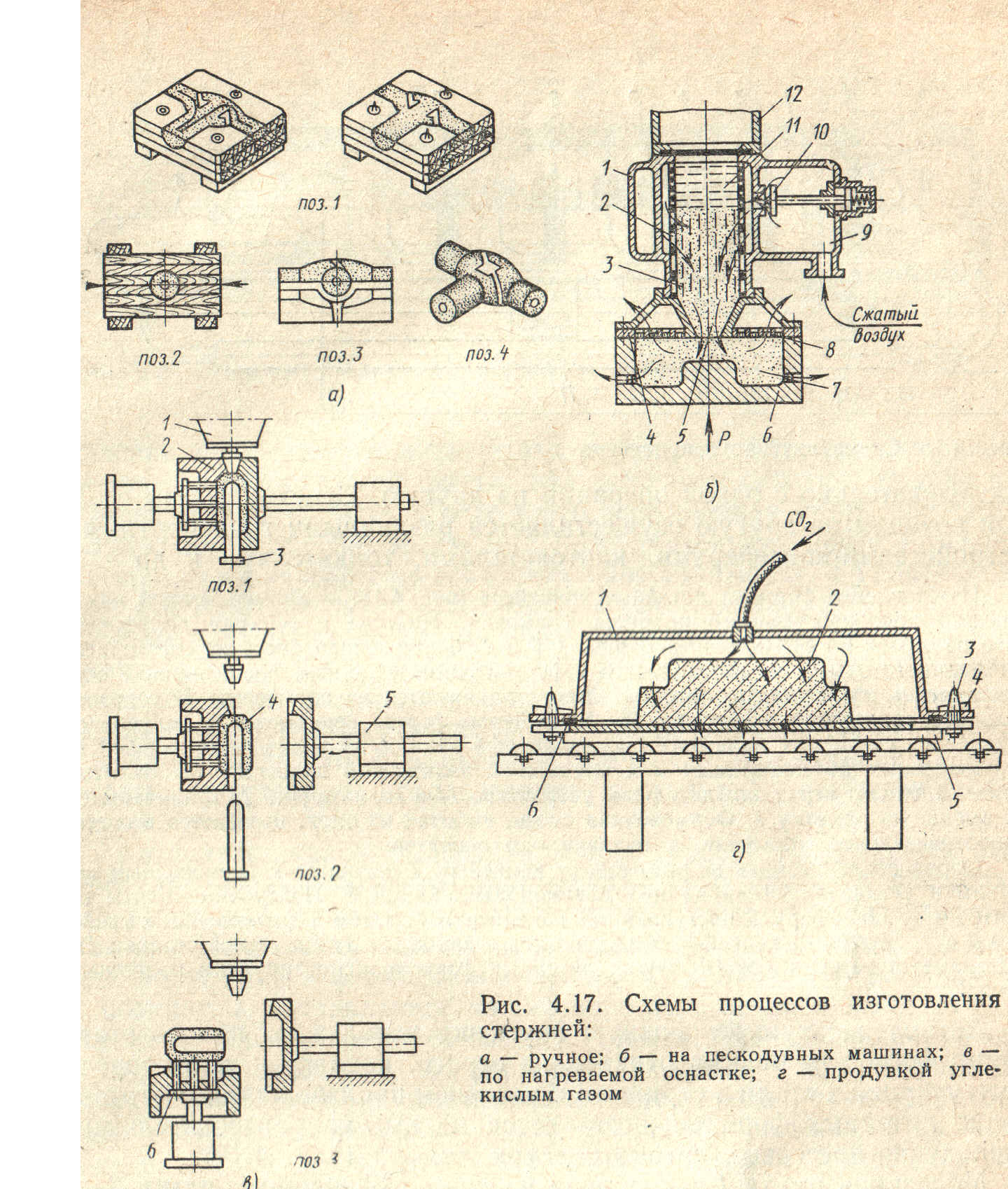

При изготовлении стержней в ручную в разъемном стержневом ящике (рис. 4, а) раздельно набивают половины стержневого ящика (поз. 1). Поверхности разъема смазывают клеем и обе половины ящиков соединяют друг с другом и металлической иглой делают вентиляционный канал (поз. 2). Затем стержень удаляют из стержневого ящика, устанавливают на сушильную плиту (поз. 3) и отправляют в сушильную печь. На поз. 4 показан стержень, подготовленный к сборке.

При изготовлении стержней на пескодувных машинах(рис. 4, б) стержневая смесь из бункера 12 периодически поступает в пескодувный резервуар 1. Сжатый воздух из ресивера 9 через быстродействующий клапан 10 заполняет резервуар 1 и через отверстия 2, 11 поступает в гильзу 3, в которой резко повышается давление и стержневая смесь выталкивается через сопло 5 в полость стержневого ящика 6. Для выпуска воздуха в надувной плите 4 и стержневом ящике 6 предусмотрены венты 7, 8. Эти машины обеспечивают высокое качество стержней и обладают высокой производительностью.

Изготовление стержней в нагреваемой оснастке (рис. 4, в) состоит в следующем. На позиции 1 нагретые до температуры 200-300 ос половинки стержневого ящика 2 и опустошитель 3 собирают. Из пескодувного резервуара 1 стержневая смесь с синтетической смолой вдувается в стержневой ящик. Связующее при нагреве отверждается, обеспечивая прочность стержню 4. После непродолжительной выдержки (15-120 с) опустошитель 3 извлекают и пневматическим цилиндром 5 отводят одну из половин ящика (поз. 2). После этого вторая половина ящика поворачивается на 90, и выталкивателями 6 стержень 4 удаляется из стержневого ящика (поз. 3). Стержни, полученные этим способом, имеют высокую прочность, точность размеров, газопроницаемость. Этим способом стержни изготовляют на высокопроизводительных автоматических машинах.

![]()

![]()

ОПЕРАЦИИ ПОСЛЕ ОТЛИВКИ

Охлаждение отливок в литейных формах после заливки продолжается до температуры выбивки. Небольшие тонкостенные отливки охлаждаются в форме несколько минут, а толстостенные (массой 50—60 т) — в течение нескольких суток и даже недель. Для сокращения продолжительности охлаждения отливок, особенно массивных, используют различные методы принудительного охлаждения: формы обдувают воздухом; в формы при формовке укладывают змеевики или трубы, по которым пропускают воздух или воду и др. При этом качество отливок не ухудшается.

Выбивка отливок — процесс удаления затвердевших и охлажденных до определенной температуры отливок из литейной формы, при этом литейная форма разрушается. Выбивку отливок осуществляют на различных выбивных установках.

Очистка отливок—процесс удаления пригара, остатков формовочной и стержневой смеси с наружных и внутренних поверхностей отливок. Ее осуществляют в галтовочных барабанах периодического или непрерывного действия, в гидропескоструйных идробеметных камерах, химической или электрохимической обработкой и другими способами.

Отливки конвейером подаются на решетку для удаления смеси. Затем они во вращающемся барабане очищаются от песка. Горелая смесь из барабана удаляется через отверстия. Из барабана отливки конвейером подаются в дробеметный барабан, в котором струёй металлической дроби, подаваемой вращающейся дробеметной головкой, осуществляется окончательная очистка. После чего отливка ленточным конвейером подаются к обдирочным станкам для зачистки заливов, мест установки питателей и т. д.

Обрубка отливок—процесс удаления с отливки прибылей» литников, выпоров и заливов (облоев) по месту сопряжения полуформ. Обрубку производят пневматическими зубилами, ленточными и дисковыми пилами, газовой резкой и на прессах. Литники от чугунных отливок отбивают молотками сразу же после выбивки из форм перед удалением стержней. Литники и прибыли от стальных отливок отрезают газовой или плазменной резкой. Ленточные и дисковые пилы используют для обрубки отливок из алюминиевых, магниевых, медных сплавов. После обрубки отливки зачищают, удаляя мелкие заливы, остатки прибылей, выпоров и литников. Зачистку выполняют маятниковыми и стационарными шлифовальными кругами, пневматическими зубилами, газоплазменной обработкой и другими способами.

Контроль годности отливок

Основные задачи технического контроля: выявлении причин отклонения качества отливок от заданного и нарушений технологического процесса, разработка мероприятий по повышению качества продукции; установление соответствия режимов и последовательности выполнения технологических операций, предусмотренных технической документацией; установление соответствия качества, материалов, требуемых для производства отливок и т. д.

Контроль отливок прежде всего осуществляют визуально для выявления брака или отливок, подлежащих исправлению. Правильность конфигурации и размеров проверяют разметкой, плотность металла отливки гидравлическими испытаниями под давлением воды до 200 МПа. Внутренние дефекты выявляют в специализированных лабораториях. Технический контроль возложен на отдел технического контроля завода.

Тщательному контролю подвергают литейную оснастку (модели, модельные плиты и др.) и весь технологический процесс на всех этапах производства отливок (контроль свойств формовочных и стержневых смесей, уплотнения в форме, качества стержней и правильности их установки, химического состава и технологических свойств сплава, температуры заливки и т. д.).

Тема № 2. Кузнечное и заготовительное производство.

Цель занятия: Изучение основных операций и оборудования кузнечно-заготовительного производства при получении поковок дисков и валов компрессов.

Газопламенная и плазменная резка.

Газокислородная резка заключается в сжигании металла ~ струе кислорода и удаление этой струей образующихся оксидов. При горении железа в кислороде выделяется значительное количество теплоты по реакции

3Fe + 202 = Fes04 + Q.

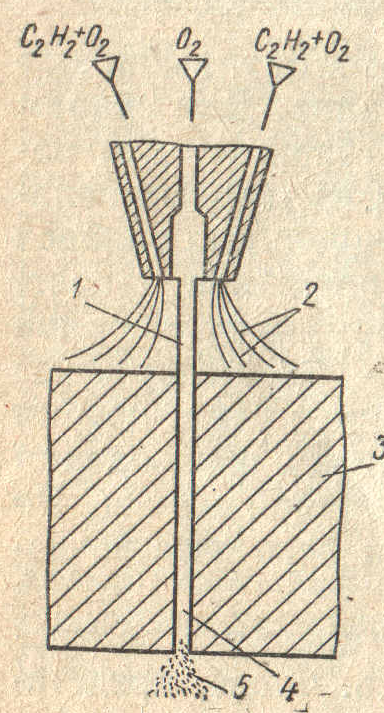

Для начала горения металл подогревают до температуры его воспламенения в кислороде (например, сталь - до 1000-1200 ос). На рис. 5 показан процесс газокислородной резки. Металл 3 нагревается в начальной точке реза подогревающим ацетиленокислородным пламенем 2, затем направляется струя режущего кислорода 1, и нагретый металл начинает гореть. Горение металла сопровождается выделением теплоты, которая вместе с подогревающим пламенем разогревает лежащие ниже слои на всю толщину металла. Образующиеся оксиды 5 расплавляются и выдуваются струей режущего кислорода из зоны реза 4. Конфигурация перемещения струи соответствует заданной форме реза.

Д ля

обеспечения нормального процесса резки

металл должен отвечать следующим

требованиям: температура его плавления

должна быть выше температуры горения

в кислороде; температура плавления

оксидов металла должна быть ниже

температуры его плавления; количество

теплоты, выделяющейся при сгорании 3

металла в кислородный струе, должно

быть достаточным для поддержания

непрерывного процесса резки;

теплопроводность металла не должна

быть слишком высокой, в противном случае

теплота слишком интенсивно отводится,

и процесс резки прерывается; образующиеся

оксиды должны быть достаточно жидкотекучими

и легко выдуваться вниз струей режущего

кислорода. Практически указанным

требованиям отвечают железо,

низкоуглеродистые и низколегированные

стали.

ля

обеспечения нормального процесса резки

металл должен отвечать следующим

требованиям: температура его плавления

должна быть выше температуры горения

в кислороде; температура плавления

оксидов металла должна быть ниже

температуры его плавления; количество

теплоты, выделяющейся при сгорании 3

металла в кислородный струе, должно

быть достаточным для поддержания

непрерывного процесса резки;

теплопроводность металла не должна

быть слишком высокой, в противном случае

теплота слишком интенсивно отводится,

и процесс резки прерывается; образующиеся

оксиды должны быть достаточно жидкотекучими

и легко выдуваться вниз струей режущего

кислорода. Практически указанным

требованиям отвечают железо,

низкоуглеродистые и низколегированные

стали.

По характеру и направленности кислородной струи различают следующие способы резки.

Рис. 5 Разделительная резка - режущая струя направлена нормально к поверхности металла и прорезает его на всю толщину. Разделительной резкой раскраивают листовую сталь, разрезают профильный материал, вырезают косынки, круги, фланцы и т. п.

Поверхностная резка - режущая струя направлена под очень малым углом к поверхности металла (почти параллельно ей) и обеспечивает грубую его строжку или обдирку. Ею удаляют поверхностные дефекты отливок.

Резка кислородным копьем - копье образуется тонкостенной стальной трубкой, присоединенной к рукоятке и свободным концом прижатой к прожигаемому металлу. Резка начинается с подогрева конца заготовки сварочной дугой или горелкой. При пропускании кислорода через трубку (копье) ее конец быстро загорается и дальнейший подогрев не нужен. Копье прижимают к металлу и углубляют в него. Таким образом, выжигают отверстия круглого сечения. Кислородным копьем отрезают прибыли крупных отливок, прожигают летки в металлургических печах, отверстия в бетоне и т. п.

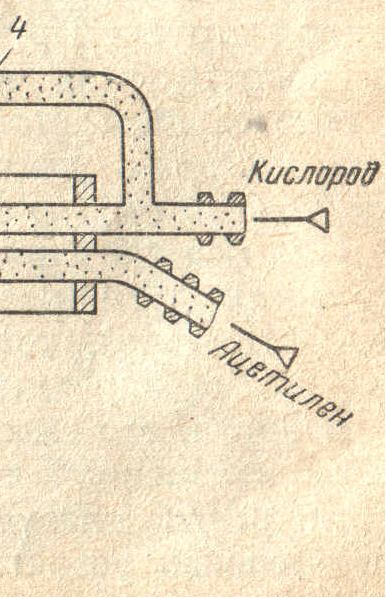

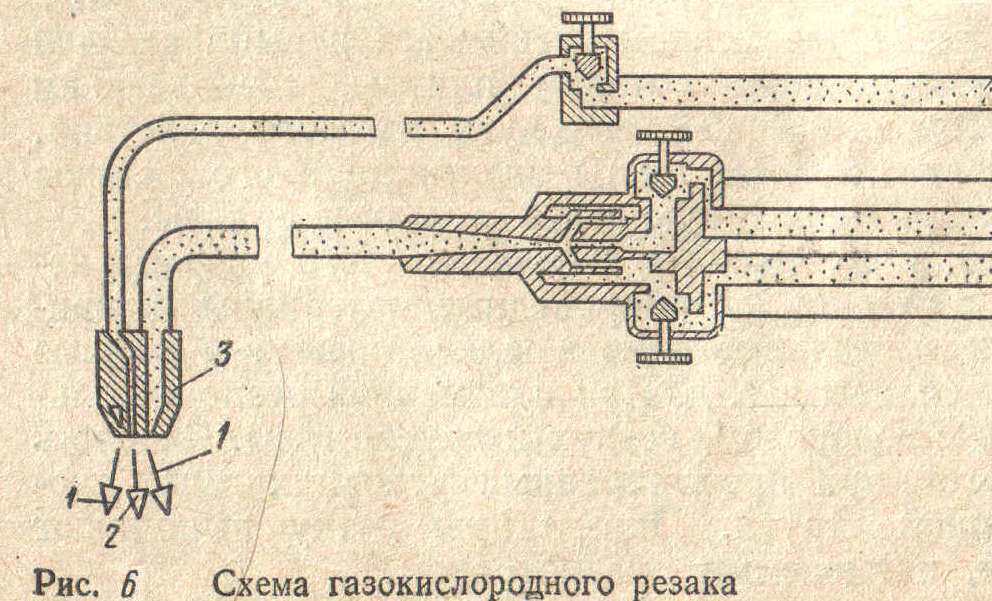

Резка может быть ручной и машинной. Для ручной, резки применяют универсальный резак типа УР со сменными мундштуками (рис. 6). В резаке конструктивно объединены подогревающая часть и режущая. Подогревающая часть аналогична таковой у сварочных горелок. Режущая часть состоит из дополнительной трубки 4 для подачи режущего кислорода. В мундштуке находятся два концентрически расположенных отверстия для выхода подогревающего пламени 1 и режущей струи 2. Мундштук резака 3 образует прямой угол со стволом. При замене ацетилена другими горючими газами в резаке увеличивают сечения каналов инжектора и смесительной камеры.

Ручная резка вследствие неравномерности перемещения резака и вибрации режущей струи, не обеспечивает высокого качества поверхности реза, поэтому полость реза механически обрабатывают.

Для получения реза высокого качества применяют машинную резку, которая обеспечивает равномерное перемещение резака по линии реза, строгую перпендикулярность режущей струи к разрезаемой поверхности и постоянное расстояние мундштука от поверхности металла. Машинную резку выполняют специальными автоматами и Полуавтоматами с одним или несколькими резаками,

при. вырезке прямолинейных и криволинейных фасонных заготовок - по металлическому копиру.

Обычной кислородной резкой разрезают металлы толщиной 5-300 мм. При резке металла толщиной более 300 мм применяют специальные резаки.

Плазменно-дуговую резку выполняют плазменной дугой и плазменной струей. При резке плазменной дугой металл выплавляется из полости реза направленным потоком плазмы, совпадающим токоведущим столбом создающей его дуги прямого действия.

Этим способом разрезают толстые листы алюминия и его сплавов (до 80-120 мм), высоколегированную сталь и медные сплавы.

Плазменной струей, полученной в столбе дугового разряда независимой дуги, разрезают неэлектропроводные материалы (например, керамику) тонкие стальные листы, алюминиевые и медные

сплавы, жаропрочные сплавы и т. д. При плазменной резке используют аргон, его смесь с водородом, воздух и другие, газы. Скорость резки плазменной дугой при прочих равных условиях выше скорости резки плазменной струей. Плазменную резку выполняют специальным резаком называемым плазмотроном.

Волочение проволоки, станок для волочения.

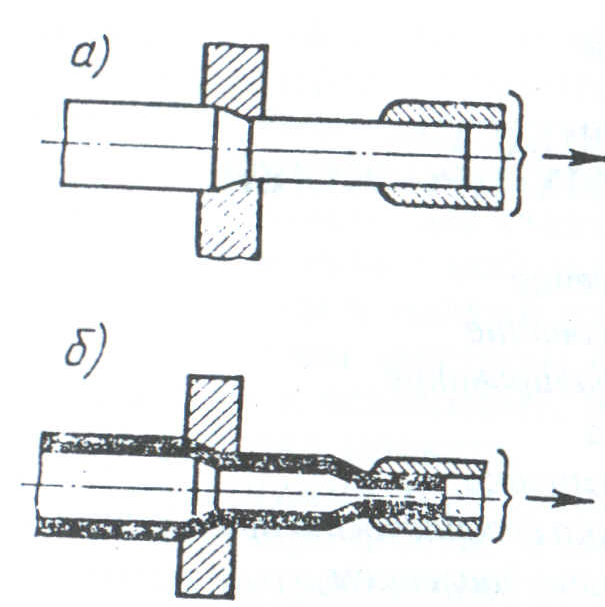

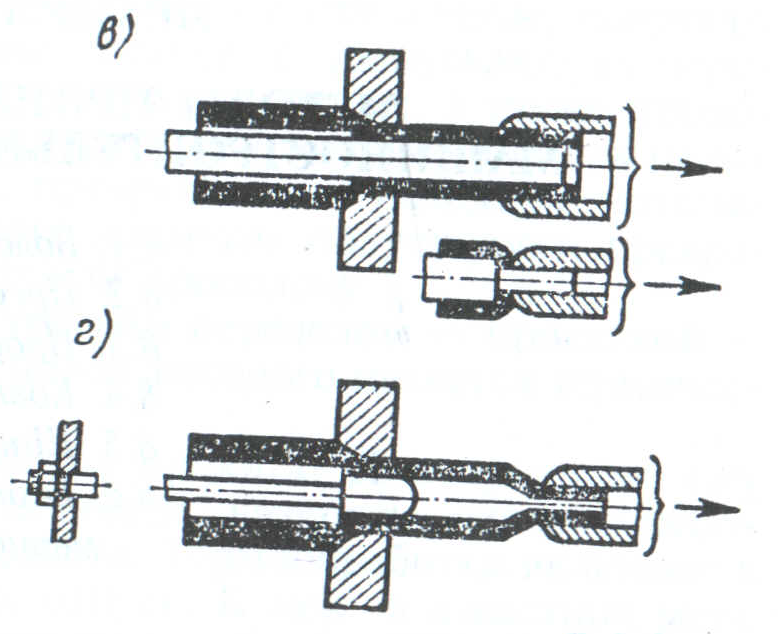

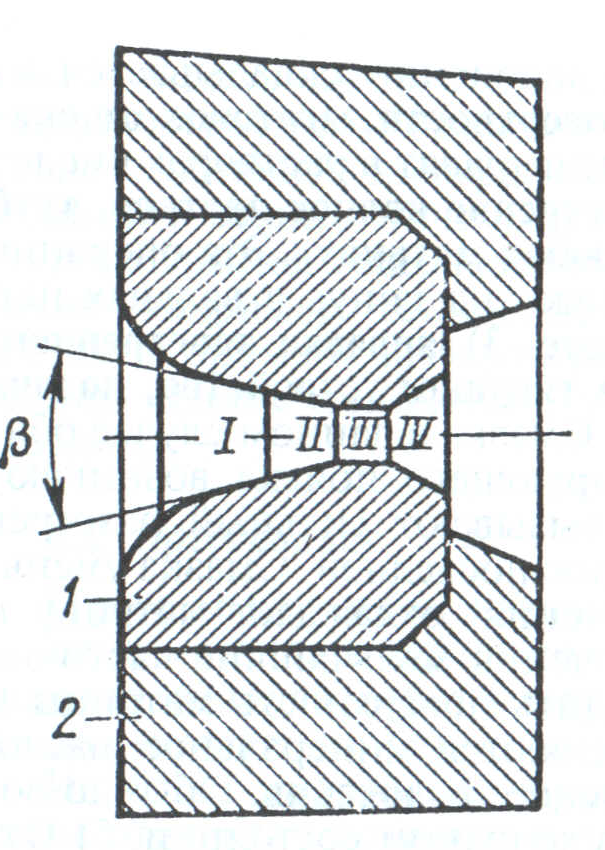

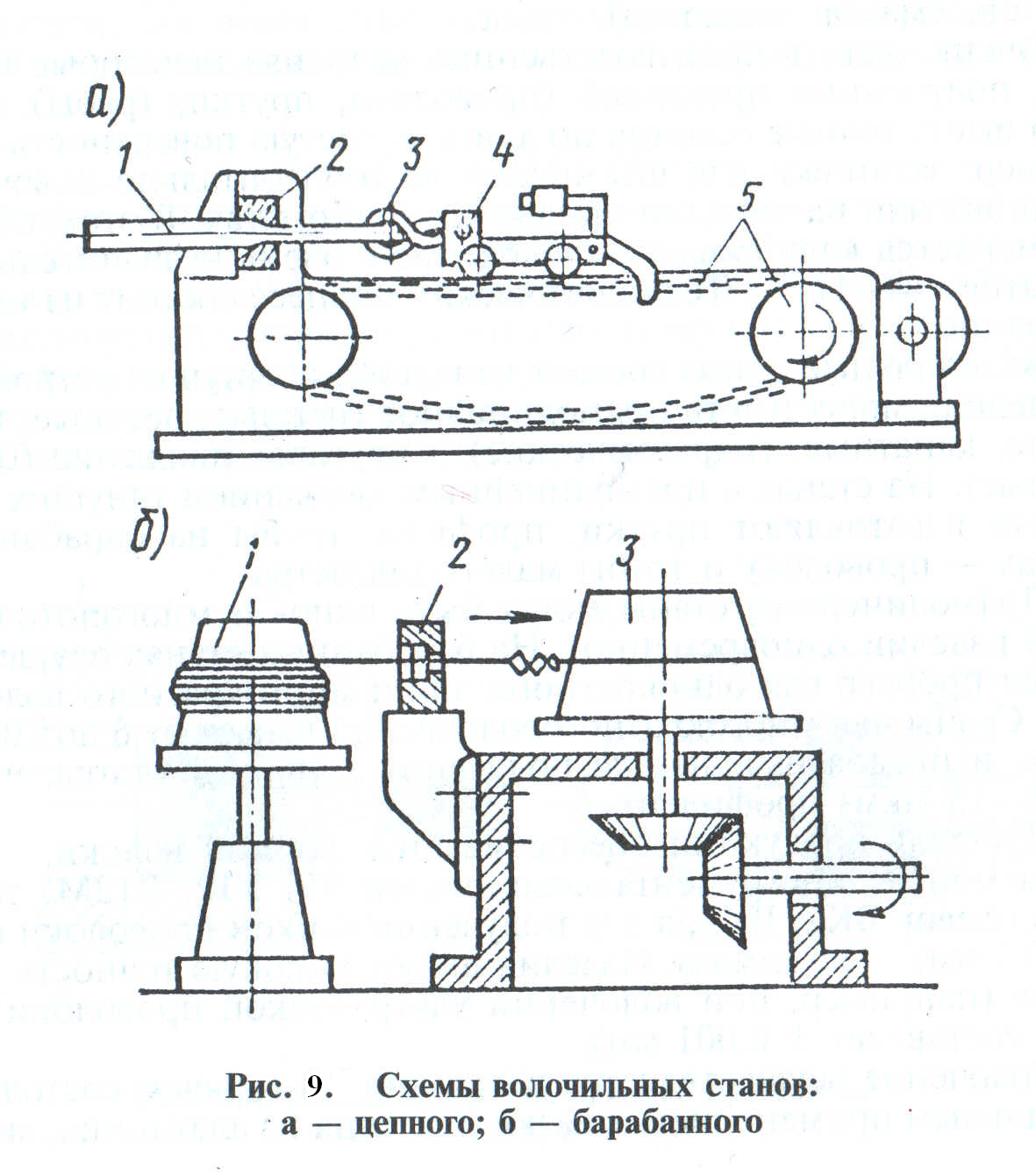

Волочением называется процесс деформирования металлa путем его протягивания через отверстие в волоке, имеющее меньшее поперечное сечение заготовки уменьшается и принимает форму сечения отверстия волоки, увеличивается длина заготовки, изделие получает точные размеры и чистую гладкую поверхность (рис. 7, а).

Изменение размеров сечения заготовки характеризуется обжатием - отношением разности площадей поперечного сечения исходной заготовки до волочения F и после него Fо к площади сечения до волочения Fo (в %):

в = [(F- F)/ Fo ]* 100.

Во избежание разрыва прутка на выходе из волоки допускается обжатие ,за один проход не более 35%. Волочением можно обрабатывать углеродистые и легированные стали, цветные металлы и их сплавы.

Исходным материалом для волочения служит сортовой прокат простых профилей (круг, квадрат, полоса, проволока-катанка), а также трубы. В результате волочения можно получить сплошные профили простых и сложных сечений, трубы обычные и некруглого сечения (рис.7. д).

Волочение является единственно возможным способом получения проволоки диаметром менее 5 мм. Наименьший диаметр проволоки, который возможно получить волочением, 0,006 мм.

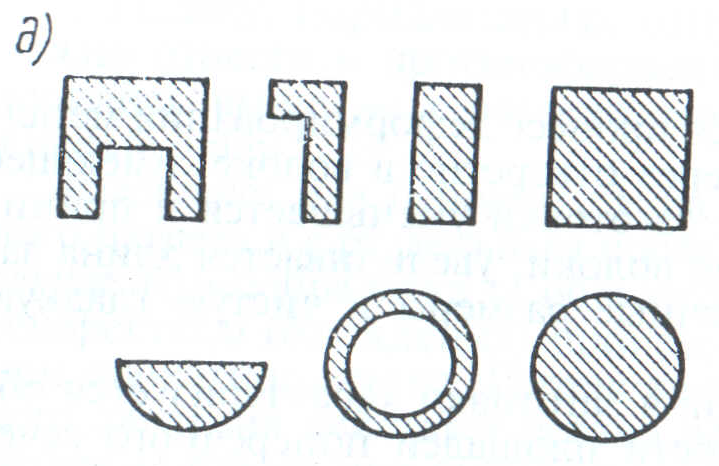

Инструментом для волочения служит волочильная матрица - волока, изготовленная из твердого сплава и остающаяся в процессе волочения неподвижной (рис. 8). Волока состоит из собственно волоки 1 и обоймы 2. Отверстие в волоке имеет несколько зон: 1 - входную, 11 - деформирующую, 111 - калибрующую, IV - выходную. Оборудованием для волочения служит волочильный стан, создающий тянущее усилие и имеющий гнездо для закрепления волоки.

Рис. 7 Схемы процессов волочения

а – прутка; б – трубы без оправки; в – трубы на длинной подвижной оправке; г - трубы на короткой неподвижной оправке; д – примеры профилей, полученных волочением

Рис. 8. Волока

Волочильные станы бывают двух типов: цепные и барабанные.

Цепные волочильные станы (рис.9,а) служат для волочения прутков и труб. Главным механизмом такого стана является цепная передача 5, с помощью которой перемещается тянущее устройство 4. После протягивания прутка 1 через волоку 2 захваты тянущего устройства 3 разжимаются и пруток освобождается. Тянущее устройство возвращается в исходное положение к волоке.

Станы барабанного типа (рис.9,б) предназначены для непрерывного волочения проволоки, свернутой в бунты . В процессе волочения проволока сматывается с одного барабана 1 и наматывается на другой 3, проходя при этом через волоку 2, установленную между барабанами. Барабан 3, на который проволока наматывается, является ведущим. Для получения тонкой проволоки процесс волочения ведется многократно, через ряд последовательно установленных барабанов и волок.

Нагрев заготовок перед ковкой. Нагревательные газовые печи.

При нагреве металла с повышением температуры уменьшается его временное сопротивление, а относительное удлинение увеличивается. Таким образом, при деформировании стали, нагретой, например, до температуры 1200ºс, можно достичь большего формоизменения при меньшем приложенном усилии, чем при деформировании не нагретой стали. Все металлы и сплавы имеют тенденцию к увеличению пластичности и уменьшению сопротивления деформированию при повышении температуры в случае выполнения ряда - требований, предъявляемых к процессу нагрева. Так, каждый металл должен быть нагрет до вполне определенной максимальной температуры. Если нагреть, например, сталь до температуры, близко - к температуре плавления, наступает пережог, выражающийся в появлении хрупкой пленки между зернами металла вследствие окисления их границ. При этом происходит полная потеря пластичности. Пережог исправить нельзя, пережженный металл может быть отправлен только на переплавку. Ниже температуры пережога находится зона перегрева. Явление перегрева заключается в резком росте размеров зерен. Вследствие того, что крупнозернистой первичной кристаллизации (аустенит), как правило, соответствует крупнозернистая вторичная кристаллизация (феррит + перлит или перлит + .цементит), механические свойства изделия, полученного обработкой давлением из перегретой заготовки, оказываются низкими. Брак по перегреву большинстве случаев можно исправить отжигом. Однако для некоторых сталей (например, хромоникелевых) исправление перегретого металла сопряжено со значительными трудностями, и простой отжиг оказывается недостаточным.

Максимальную температуру нагрева, т. е. температуру начала горячей обработки давлением, следует назначать такой, чтобы не было пережога и перегрева. В процессе обработки нагретый металл обычно остывает, соприкасаясь с более холодным инструментом и окружающей средой. Заканчивать горячую обработку давлением следует также при вполне определенной температуре, ниже которой

-пластичность вследствие упрочнения (рекристаллизация не успевает произойти) падает и в изделии возможно образование трещин. Но при высоких температурах заканчивать деформирование нецелесообразно (особенно для сплавов, не имеющих фазовых превращений). В этом случае после деформирования зерна успевают вырасти и получается крупнозернистая структура, характеризующаяся низкими механическими свойствами.

В печах теплота к заготовке передается главным образом конвекцией и излучением из окружающего пространства нагревательной камеры, выложенной огнеупорным материалом. Теплоту получают в основном сжиганием газообразного, реже жидкого, топлива (мазута).

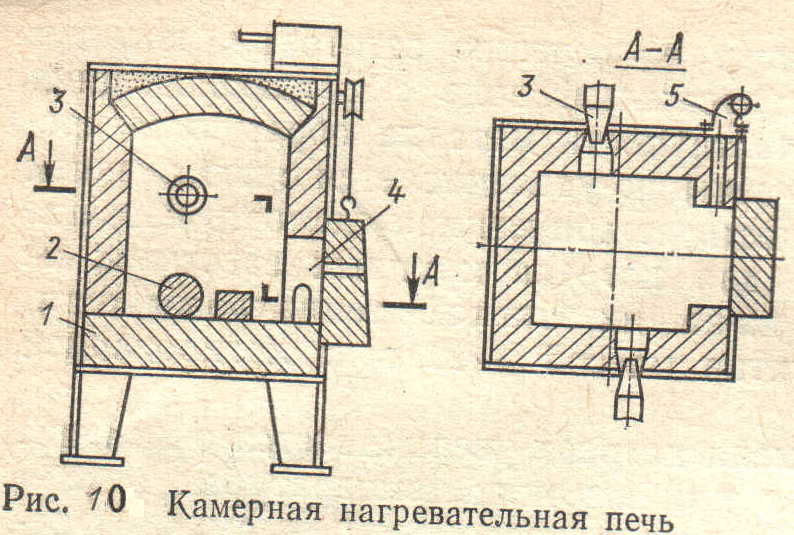

По конструктивным признакам печи разделяют на ряд разновидностей. Например, одним из наиболее распространенных типов являются камерные печи (рис. 10), в которых заготовки 2 укладывают на под 1 печи через окно 4 и после прогрева до заданной температуры извлекают через то же окно. Рабочее пространство печи нагревают сжиганием газа с помощью горелок 3, служащих для смешения газа с воздухом и подачи смеси в печь. Продукты сгорания отводят через дымоход 5 в рекуператор - теплообменник, в котором поступающий к горелкам воздух нагревается теплотой горячих уходящих газов. Подогрев воздуха до температуры 350-500 ос позволяет экономить до 25 % топлива. Камерные печи периодического действия применяют на производстве, где часто меняется типоразмер нагреваемых заготовок. Для нагрева очень крупных заготовок используют камерные печи с выдвижным подом.

Кузнечный молот арочного типа. Инстумент. Операции ковки: рубка, осадка, Вытяжка.

Ковку выполняют на ковочных молотах и ковочных гидравлических пpeccax.

Молоты - машины динамического, ударного действия. Продолжительность деформации на них составляет тысячные доли секунду. Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой. Поэтому при выборе молотов руководствуются массой их падающих частей Энергия, накопленная падающими частями, не вся расходуется на деформирование заготовки. Часть ее теряется на упругие деформации инструмента и колебания шабота - детали молота, на которую устанавливают нижний боек. Чем больше масса шабота, тем больше КПД. Практически масса шабота бывает в 15 раз больше массы падающих частей, что обеспечивает КПД удара = 0,8:+-0,9.

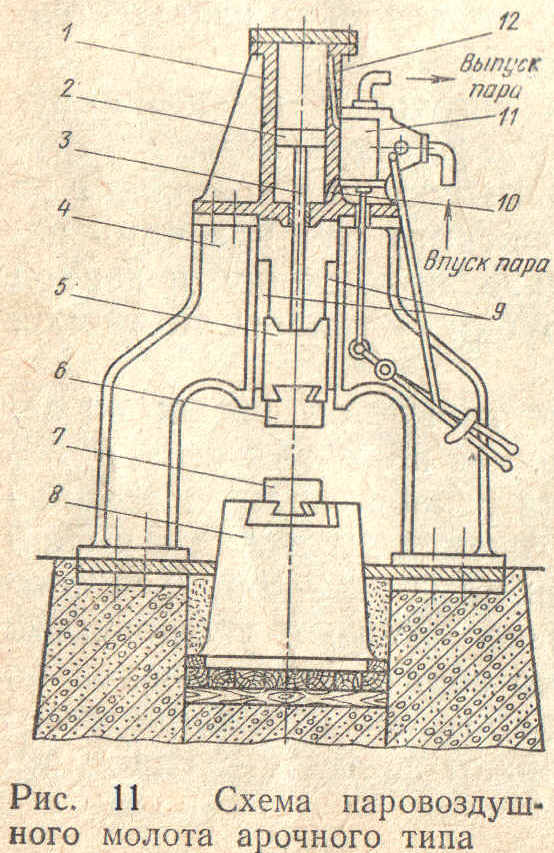

Одним из основных типов молотов ДЛЯ ковки являются паровоздушные молоты. Такие молоты приводятся в действие паром или сжатым воздухом давлением 0,7~0,9 МПа. В зависимости от конструкции станины паровоздушные ковочные молоты бывают арочные, мостовые и одностоечные.

На станине 4 арочного молота (рис. 11) смонтирован рабочий цилиндр 1 с парораспределительным устройством 11. При нажатии педали или рукоятки управления сжатый пар или воздух по каналу 12 поступает в верхнюю полость цилиндра 1 и давит на поршень 2, соединенный штоком 3 с бабой 5, к' которой прикреплен верхний боек 6. В результате падающие части 2, 3, 5 и 6 перемещаются вниз и наносят удар по заготовке уложенной на нижний боек 7, неподвижно закрепленный на массивном шаботе 8. При подаче сжатого пара по каналу 10 в нижнюю полость цилиндра 1 падающие части поднимаются в верхнее положение. Перемещение бабы 5 происходит в направляющих 9.

В ковочных молотах станина 4 и шабот 8 закреплены на фундаменте по отдельности, так как для того, чтобы манипулировать заготовками и кузнечным инструментом, необходимо иметь доступ к бойкам со всех сторон.

Молоты могут совершать, удары с разной энергией, зажимать поковки между бойками и удерживать бабу на весу. Ковочные паровоздушные молоты строят с массой падающих частей 1000-8000 кг. На этих молотах изготовляют поковки средней массы (20-350 кг), преимущественно из прокатанных заготовок.

О перации

ковки: рубка, осадка, вытяжка.

перации

ковки: рубка, осадка, вытяжка.

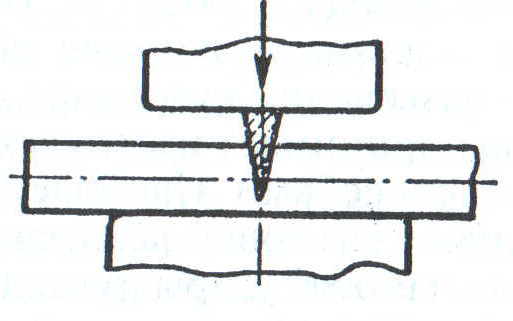

Рубкой называется кузнечная операция, с помощью которой заготовку разделяют на части (рис.12). При рубке необходим специальный подкладной инструмент - кузнечный топор. Заготовку укладывают на нижний боек, по месту раздела заготовки устанавливают топор и по топору наносят удары верхним бойком. После внедрения топора в заготовку примерно на 4/5 ее высоты удары прекращаются. Под заготовку подкладывают квадрат и наносят по месту рубки один удар, вследствие чего происходит разделение заготовки с образованием Рис. 12. Схема операции рубки

о тхода

– обсечки. Ширина

обсечки равна ширине

тхода

– обсечки. Ширина

обсечки равна ширине

квадрата, а длина - ширине заготовки .

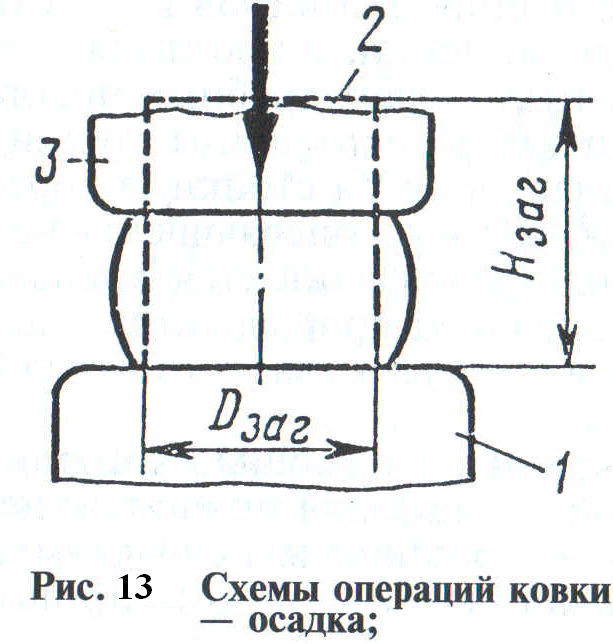

Осадка (рис. 13) применяется как основная операция при получении по ковок с большими поперечными размерами при относительно небольшой высоте (диски, фланцы, плиты и т.п.); как предварительная операция перед прошивкой для уменьшения глубины прошивки или перед протяжкой слитков для увеличения уковки и разрушения литой дендритной структуры. Осадку рассматривать и как контрольную операцию, так как при больших коэффициентах уковки на боковых поверхностях заготовки обнаруживаются дефекты металла.

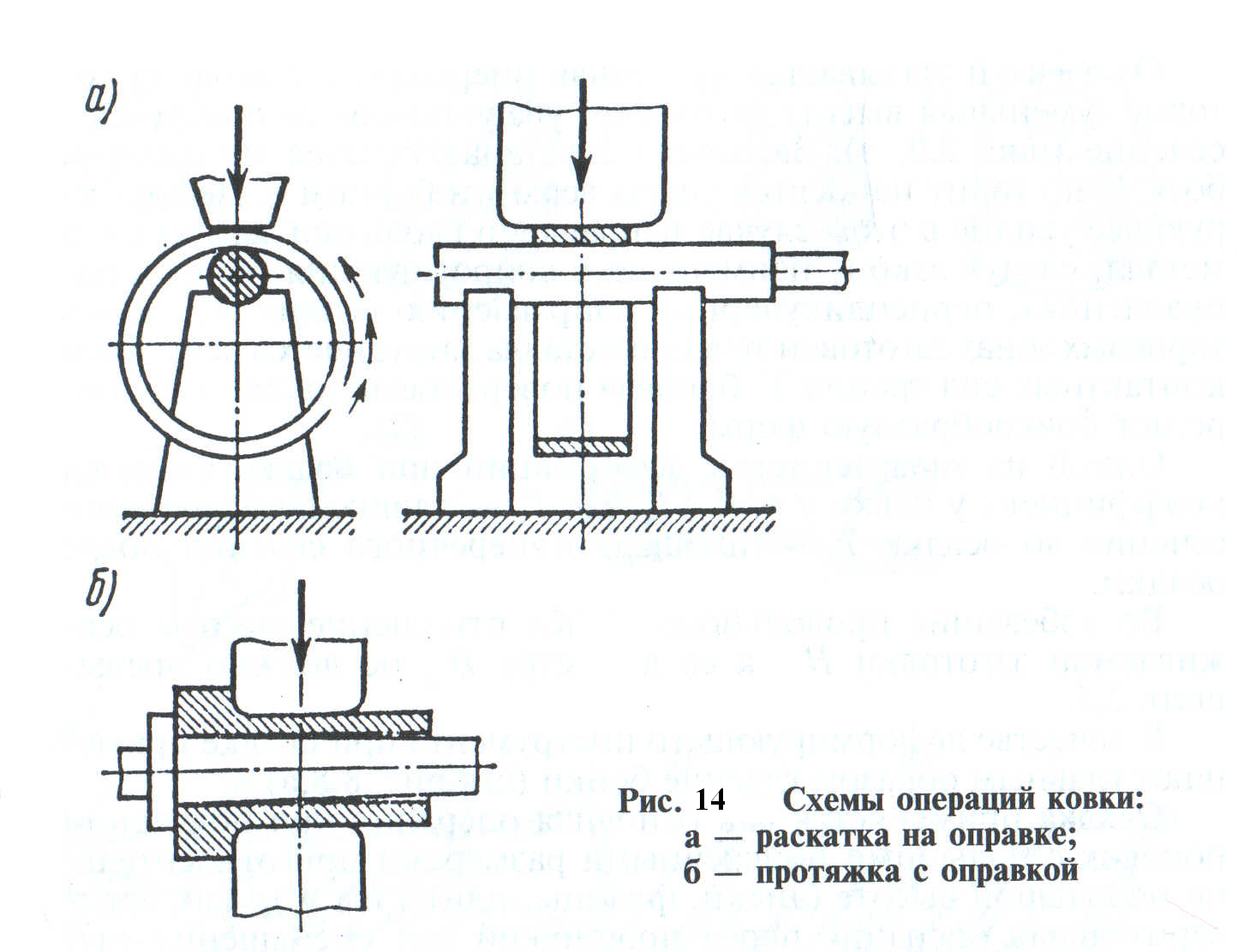

Вытяжка на оправке - раскатка (рис.14,а) и протяжка с оправкой (рис.14,б) являются разновидностями протяжки. Раскатка применяется для увеличения диаметров и высоты колец за счет уменьшения толщины стенки, а протяжка с оправкой - для увеличения длины пустотелых, трубных поковок за счет уменьшения наружного диаметра и толщины стенки. При раскатке на нижний боек устанавливаются стойки, а обрабатывaeмoe кольцо подвешивается на оправке, опирающейся на стойки. После каждого удара кольцо поворачивается клещами на небольшой угол. Протяжка с оправкой производится с использованием нижнего вырезного и верхнего гладкого бойков или обоих вырезных бойков.

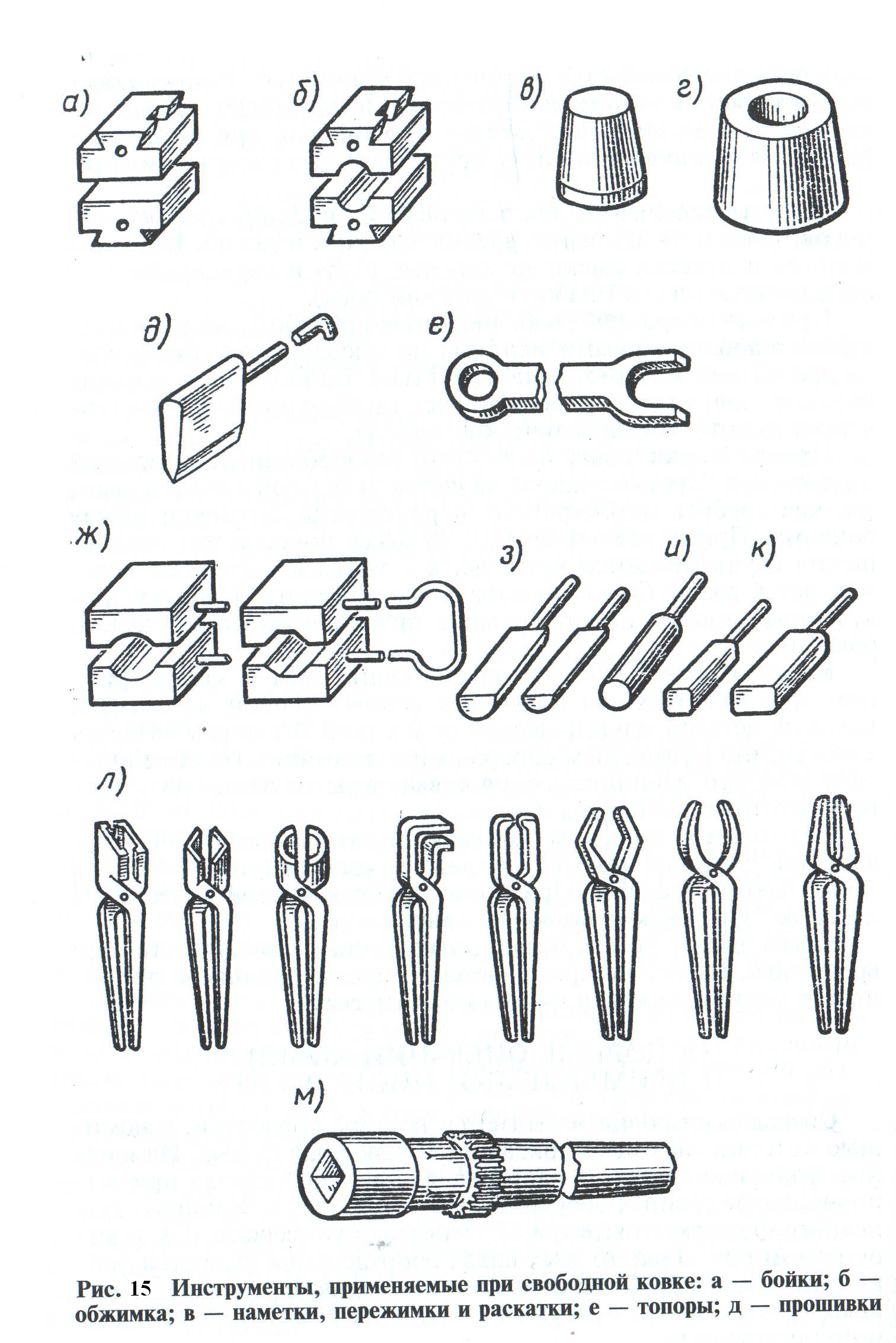

Инструменты

Листовая штамповка

Листовая штамповка - метод изготовления плоских и объемных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов на прессах или без применения прессов. Листовая штамповка может проводиться в холодном состоянии с нагревом. Наиболее распространена холодная листовая штамповка из полос толщиной 0,1-5 мм. Горячая листовая штамповка производится, как правило, из полос толщиной> 5 мм.

Основные преимущества листовой штамповки: возможность изготовления прочных, жестких, тонкостенных деталей простой и сложной формы, высокая производительность, экономный расход металла и простота процесса, относительная простота механизации и автоматизации процесса обработки.

Листовой штамповкой изготавливают детали приборов, велосипедов, мотоциклов, металлическую посуду, рамы и кузова автомобилей, детали самолетов, вагонов и т.д. Листовая штамповка широко распространена и применение ее непрерывно расширяется.

К основным разделительным операциям относятся: резка последовательное отделение части металла пол прямой или кривой линии, вырубка - единовременное отделение материала от заготовки по замкнутому контуру, причем отделяемая часть является изделием, пробивка - получение отверстий материала по замкнутому контуру внутри детали.

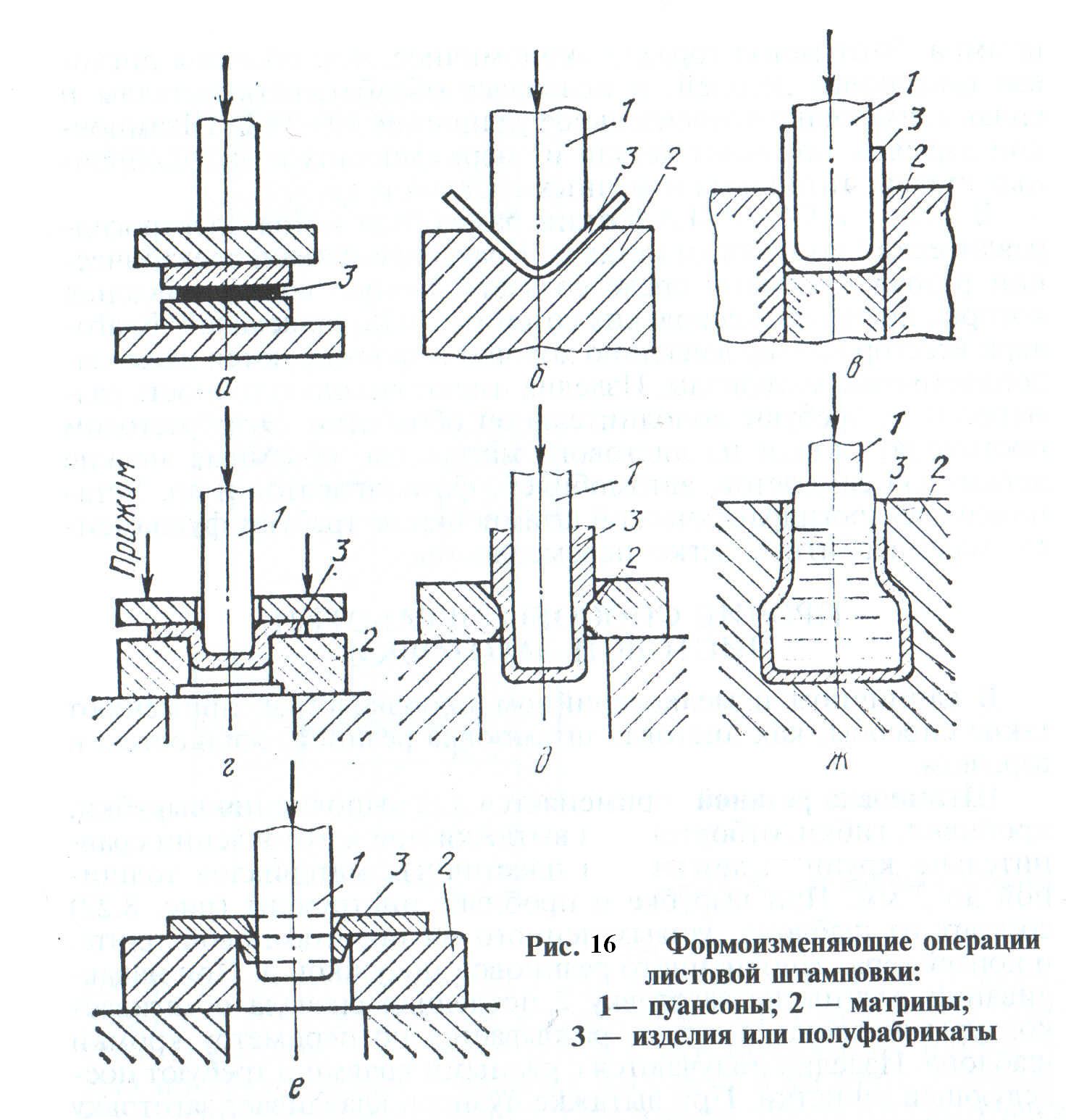

К основным Формоизменяющим операциям относятся правка, гибка, вытяжка, протяжка, отбортовка и формовка (рис.16).

Правка применяется для устранения неровностей и искривлений плоских деталей после вырубки, пробивки, а также для исправления отдельных элементов формы деталей после гибки или др. формоизменяющих операций. Так, плоские детали правят в штампах с гладкими плитами (рис.8.21,а).

Гибка бывает одноугловая (V-образная) и двухугловая (U-образная) (рис.8.21,б,в) а также многоугловая.

Вытяжка операция, превращающая плоскую заготовку в полую деталь или полуфабрикат (рис.16,г).

Протяжка - вытяжка с утонением. Эта операция применяется для изготовления полых тонкостенных деталей (рис.16,д).

Отбортовка и разбортовка - операции, для образования борта по наружному контуру заготовки или по контуру ранее выполненного отверстия. (16,е)

Формовка изменение формы заготовки или полуфабриката посредством местных деформаций, увеличение диаметра сред ней части полой детали (рис.16,ж). Раздачу средней части вытянутого стакана осуществляют с помощью резинового вкладыша или жидкости в разъемной матрице. .

В технологии листовой штамповки обычно предусмотрены: подготовка материала, резка заготовок, деформирование металла, термическая обработка, отделочные операции и нанесение защитных или декоративных покрытий. Иногда в технологию включают сварочные или сборочные операции.

На основе выбранных операций выбирают необходимое оборудование и применительно к нему разрабатывают конструкции штампов. Выбирая оборудование, в первую очередь, учитывают возможность осуществления на нем необходимых операций, его производительность, возможность механизации или автоматизации процесса обработки, основные параметры его технической характеристики и т.д.

В последние годы для упрощения и удешевления оснастки разработаны и применяются способы обработки с использованием в качестве штампов эластичных материалов (например, резины).

Тема № 3. Котельно-сварочное производство (на примере изготовления холодильников для компрессоров).

Цель занятия: Изучение основных операций при изготовлении тепло обменной аппаратуры.

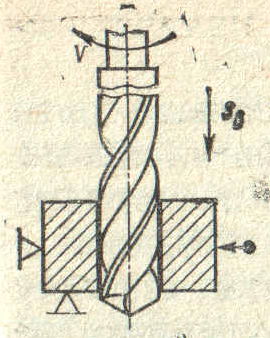

Сверление - распространенный метод получения отверстий в сплошном материале. Сверлением получают сквозные и несквозные (глухие) отверстия, и обрабатывают, предварительна полученные отверстия в целях увеличения их размеров, повышения точности и снижения шероховатости поверхности.

Сверление осуществляют при сочетании вращательного. движения инструмента вокруг о си - главного движения и поступательного его. движения вдоль оси - движения подачи. Оба движения на сверлильном станке сообщают инструменту.

Процесс резания при сверлении протекает в более сложных условиях, чем при точении. В процессе резания затруднены отвод стружки и подвод охлаждающей жидкости к режущим кромкам инструмента. При отводе стружки происходит трение ее, а поверхность канавок сверла и сверла о поверхность отверстия. В результате повышаются деформация, стружки и тепловыделение. На увеличение деформации стружки влияет изменение скорости резания вдоль режущем кромки от максимального. значения на периферии сверла до нулевого значения у центра.

Сверление сквозного отверстия показано на рис. 17. Режущим инструментом служит спиральное сверло. В зависимости от требуемой точности и величины партии обрабатываемых заготовок отверстия сверлят в кондукторе или по разметке.

Рис. 17 Сверление сквозного отверстия.

Сварка под слоем флюса.

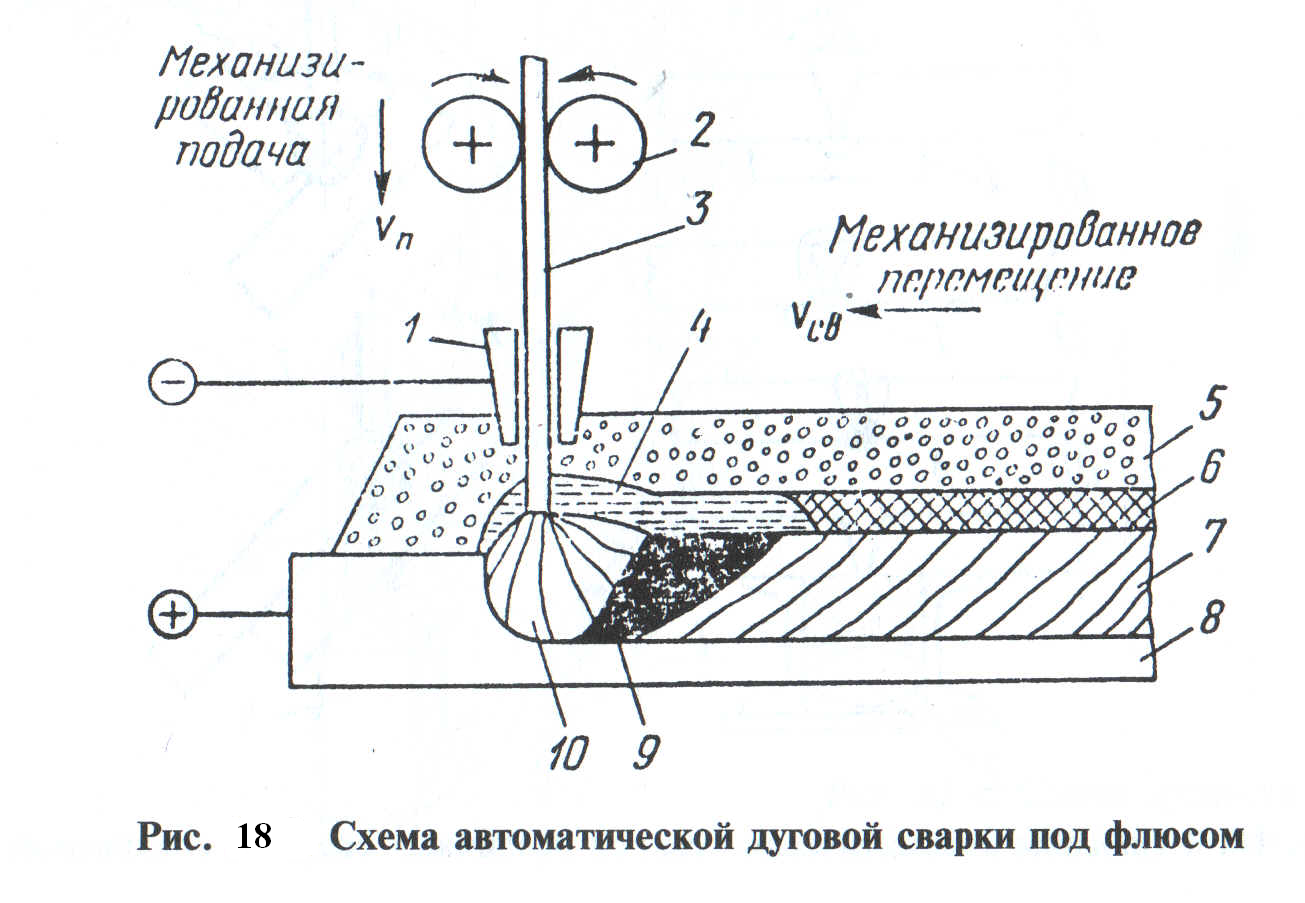

Для автоматической дуговой сварки под флюсом используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва.

В процессе автоматической сварки под флюсом дуга горит между проволокой и основным металлом. Столб дуги и металлическая ванна жидкого металла со всех сторон плотно закрыты слоем флюса толщиной 30 – 35 мм. Часть флюса расплавляется, в результате чего вокруг дуги образуется газовая полость, а на поверхности расплавленного металла – ванна жидкого шлака. Для сварки под флюсом характерно глубокое проплавление основного металла. Действие мощной дуги и весьма быстрое движение электрода вдоль заготовки обусловливают оттеснение расплавленного металла в сторону, противоположную направлению сварки. По мере поступательного движения электрода происходит затвердевание металлической и шлаковой ванн с образованием сварного шва, покрытого твердой шлаковой коркой. Проволоку подают в дугу и перемещают ее вдоль шва с помощью механизмов подачи и перемещения. Ток к электроду поступает через токопровод.

Дуговую сварку под флюсом выполняют сварочными автоматами, сварочными головками или самоходными тракторами, перемещающимися непосредственно по изделию. Назначение сварочных автоматов – подача электродной проволоки в дугу и поддержание постоянного режима сварки в течение всего процесса. Автоматическую сварку под флюсом применяют в серийном и массовом производствах для выполнения длинных прямолинейных и кольцевых швов в нижнем положении на металле толщиной 2 – 100 мм. Под флюсом сваривают металлы различных классов. Автоматическую сварку широко применяют при изготовлении котлов, резервуаров для хранения жидкостей и газов, корпусов судов, мостовых балок и других изделий. Она является одним из основных звеньев автоматической линий для изготовления сварных автомобильных колес и станов для производства сварных прямошовных и спиральных труб.

Автоматическая сварка под флюсом отличается от ручного процесса тем, что в этом процессе подача и перемещение электpoднoй проволоки механизированы, а защита плавильного пространства осуществляется жидким шлаком, полученным в результате расплавления флюса.

Автоматическая сварка под флюсом в 5-10 раз производительней ручного процесса, а качество сварных швов превосходит швы, выполненные вручную. При автоматической сварке под флюсом коэффициент полезного использования теплоты дуги на плавание электродного и основного металла составляет90-95%, а при ручной - не превышает 80%.

Автоматическую сварку под флюсом широко применяют в котлостроении, тепловозостроении, вагоностроении, судостроении, производстве сварных труб и других областях машиностроения и строительства.

Схема процесса автоматической сварки под флюсом представлена на рис.18. Сварка изделия 7 про изводится электродной проволокой 1, которая подается в плавильное пространство механизмом подачи (головкой 2). Впереди дуги насыпается флюс 4 из бункера 3. Флюс в процессе сварки плавится и образующийся шлак 5 защищает плавильное пространство и шов. Остатки неиспользованного флюса собираются с поверхности шва и с помощью пневмошланга возвращаются в бункер. Таким образом, дуга и все плавильное пространство находятся в условиях полной изоляции от атмосферы.

Аргонно-дуговая сварка. Сварка в среде углекислого газа.

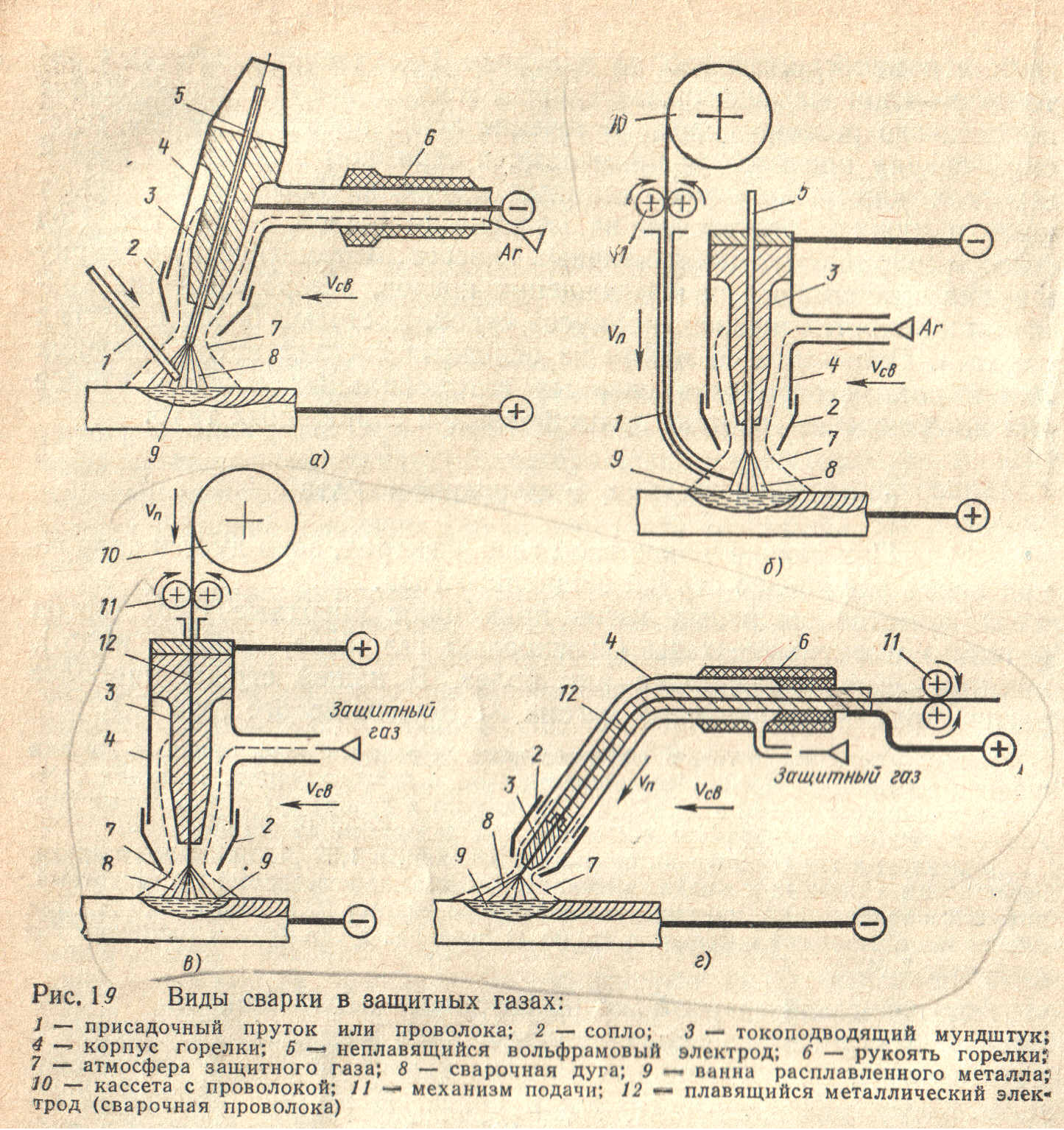

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа.

В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), иногда - смеси двух газов или более. В нашей стране наиболее распространено применение аргона, Аг и углекислого газа CO2.,

Аргон - бесцветный газ, в 1,38 раза тяжелее воздуха, нерастворим в жидких и твердых металлах. Аргон выпускают высшего и первого сортов, имеющих соответственно чистоту 99,992 и 99,987 %. Поставляют и хранят аргон в стальных баллонах в сжатом газообразном состоянии под давлением 15 МПа.

Углекислый газ бесцветный, со слабым запахом, в 1,52 раза тяжелее воздуха, нерастворим в твердых и жидких металлах. Выпускают углекислый газ сварочный, пищевой и технический, имеющие соответственно чистоту 99,5, 98,5 и 98,0 %. Для сварки газ поставляют и хранят в стальных баллонах. в сжиженном состоянии под давлением 7 МПа.

Аргонодуговой сваркой можно сваривать неплавящимся и плавящимся электродами. Сварку неплавящимся электродом применяют, как правило, при соединении металла толщиной 0,5-6 мм, плавящимся электродом,- от 1,5 мм и более. В аргоне неплавящимся вольфрамовым электродом можно сваривать с расплавлением только основного металла, а при необходимости получения усилений шва или заполнения разделки кромок (толщина более 3 мм) - и присадочного материала (прутка или проволоки). Последний подают .в дугу вручную (рис. 19 а) или механизмом подачи (рис. 19 б).

При сварке неплавящимся электродом на переменном токе сочетаются преимущества дуги на прямой и обратной полярностях. Однако асимметрия электрических свойств дуги, обусловленная ее меньшей электрической проводимостью При обратной полярности по сравнению с прямой, приводит к ряду нежелательных явлений. В результате выпрямляющей способности дуги появляется постоянная составляющая тока прямой полярности: В этих условиях дуга горит неустойчиво, ухудшается очистка поверхности сварочной ванны от тугоплавких оксидов и нарушается процесс формирования шва. Поэтому для питания дуги в аргоне переменным токам применяют специальные источники тока. В их схему включают стабилизатор горения дуги - электронное устройства, подающее импульс дополнительного напряжения на дугу в полупериод обратной полярности. Таким образом, обеспечивается устойчивость дуги, постоянство тока и процесса формирования шва на обеих полярностях тока.

Сварку в аргоне плавящимся электродам выполняют по схеме приведенной на рис. 19, г. Нормальное протекание процесса сварки и хорошее качество шва обеспечиваются при высокой плотности тока(100А/мм² и более).

В соответствии с необходимостью применения высоких плотностей тока для сварки плавящимся электродам используют проволоку малого диаметра (0,6-3 мм) и большую скорость ее подачи.

Такай режим сварки обеспечивается только механизированной подачей проволоки в зону сварки. Сварку выполняют на постоянном токе обратной полярности. В данном случае электрические свойства дуги в значительной степени определяются наличием ионизированных атомов металла электрода в столбе дуги. Поэтому дуга обратной полярности горит устойчиво и обеспечивает нормальное формирование шва.

Сварку в углекислом гaзe выполняют только .плавящимся, электродом на повышенных плотностях постоянного тока обратн6й полярности (см. рис. 19,в, г).

При применении С02 в качестве защитного газа необходимо учитывать некоторые металлургические особенности процесса сварки, связанные с окислительным действием СО2. При высоких температурах сварочной дуги СО2 диссоциирует на оксид углерода СО и кислород О, который, если не принять специальных мер приводит к окислению свариваемого металла и легирующих элементов. Окислительные действие О нейтрализуется введением в проволоку дополнительного количества раскислителей марганца и кремния. Поэтому для сварки в СО2 углеродистых и низколегированных сталей. применяют сварочную проволоку с повышенным содержанием этих элементов (Св-08ГС, С;в-I0Г2С и т. д.). На поверхности шва образуется тонкая шлаковая корка из оксидов раскислителей.

Сварка в атмосфере защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки, может быть ручной, полуавтоматической и автоматической.

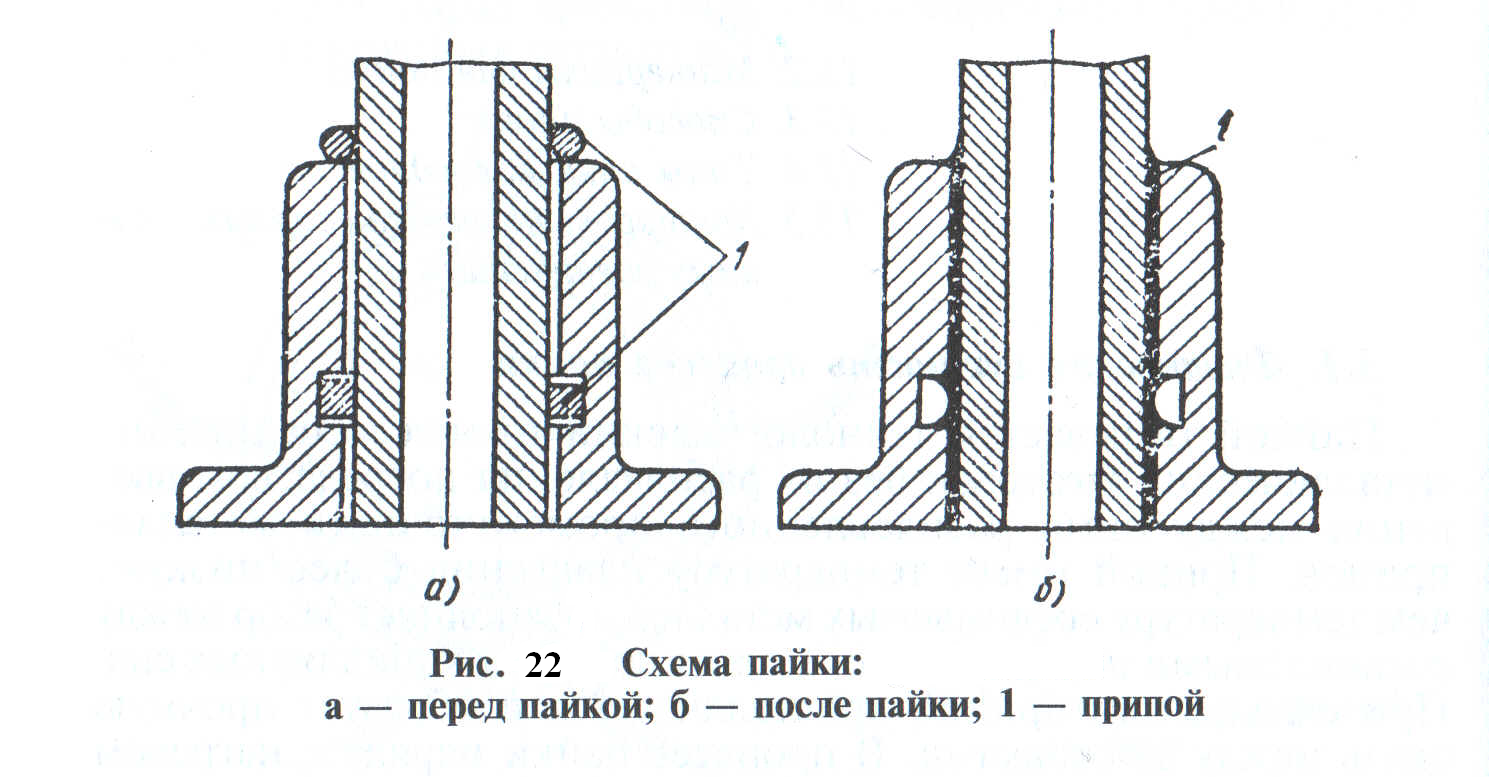

Пайка.

Пайкой (рис. 22) называется технологический процесс соединения металлических заготовок без их расплавления посредством введения между ними расплавленного промежуточного металла припоя. Припой имеет температуру плавления более низкую, чем температуру соединяемых металлов, и заполняет зазор между соединяемыми поверхностями за счет действия капиллярных сил. При охлаждении припой кристаллизуется и образует прочную связь между заготовками. В процессе пайки наряду с нагревом необходимо удаления окисных пленок с поверхности паяемых металлов.

Образование соединения паяного шва состоит из прогрева материала, образующего соединение, до температуры, близкой к температуре плавления припоя, расплавления припоя, растекания жидкого припоя по поверхности твердого материала и заполнения паяемого шва, охлаждения и кристаллизации припоя в паяном шве. Качество паяного шва во многом зависит от прочности связи припоя с металлом основы. В результате смачивания твердой металлической поверхности между припоем и основным металлом возникает межатомная связь. Эта связь может образоваться при растворении металла основы в расплавленном припое с образованием жидкого раствора, распадающегося при последующей кристаллизации, за счет диффузии составляющих припой элементов в основной твердый металл с образованием твердого раствора, за счет реактивной диффузии между припоем и основным металлом с образованием по границе интерметаллических соединений, за счет без диффузионной связи в результате межатомного взаимодействия.

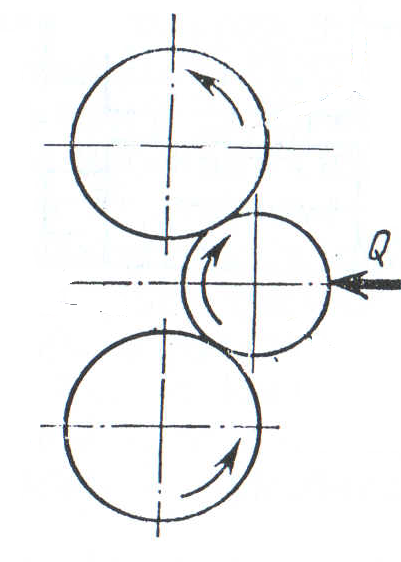

Поперечная прокатка.

Прокаткой называется процесс деформирования металла путем его обжатия между вращающимися валками прокатного стана, в результате чего уменьшается поперечное сечение заготовки и увеличивается ее длина. Прокатка является первичной обработкой, которой подвергаются стальные слитки. Процесс прокатки осуществляется с нагревом заготовки, и только операции при получении тонкого листа производятся без нагрева.

Инструментом при прокатке являются валки, форма рабочей поверхности которых зависит от вида получаемой продукции, а машиной-орудием - прокатный стан.

При поперечной прокатке (рис.21) валки имеют тоже цилиндрическую форму, а их оси параллельны оси заготовки. Валки вращаются в одну сторону. В этом случае заготовка только вращается и поперечным усилием вталкивается в зазор между валками. В результате уменьшается поперечное сечение заготовки на длине, приблизительно равной длине валка, и увеличивается ее длина. Этим способом можно обрабатывать заготовки только круглого поперечного сечения.

Рис. 21 Схема поперечной прокатки.

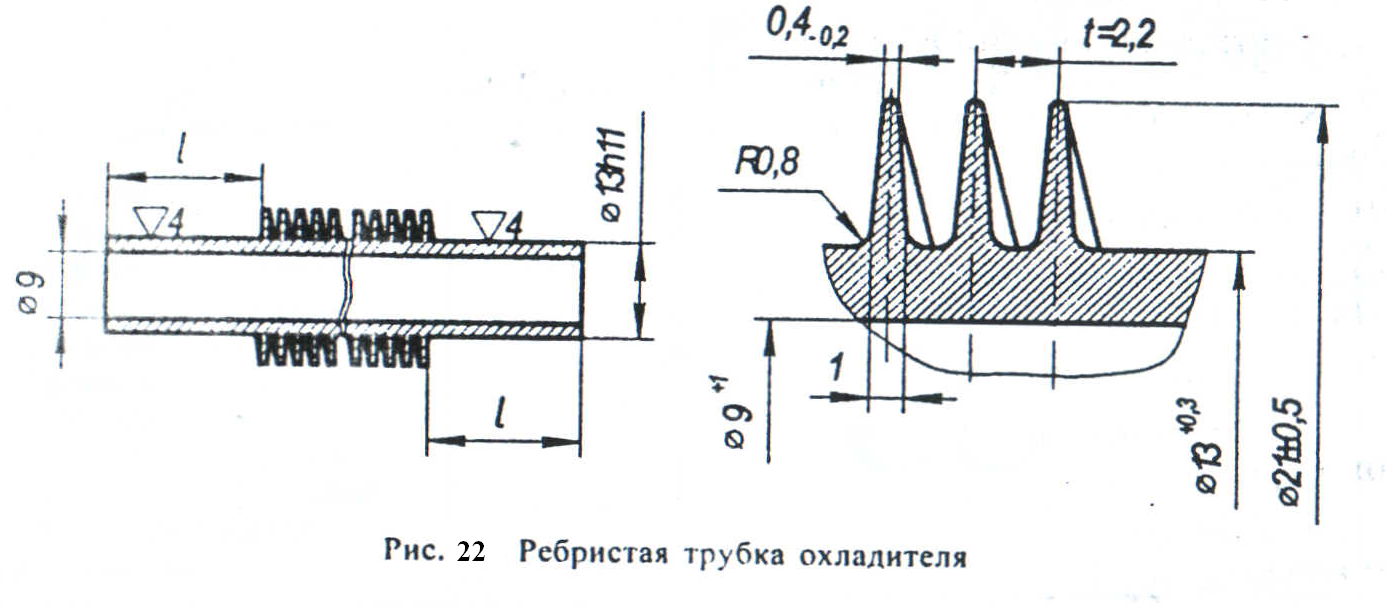

Оребрение трубок.

В качестве заготовки применяется медная труба марки М3М с наружным диаметром 16 мм и толщиной стенки 3 мм. С целью сокращения отходов длина заготовки принимается кратной длине детали. При том учитывается фактор удлинения трубы в процессе оребрения. Допускается кривизна трубы не более 1,5 мм на 1 метр длины.

Правка и оребрение труб (рис. 22) осуществляются на стане для прокатки высокооребренных труб ХПРТ 12-25М, работающем в полуавтоматическом цикле.

Правка труб осуществляется роликами в двух плоскостях. Прокатка трубы ведется на оправке с применением технологической смазки.

Заготовка прокатывается тремя валками, расположенными под углом 1200.

Валки набраны из отдельных дисков переменного профиля.

При подаче заготовки во вращающиеся валки происходит ее захват, заготовка получает вращательное и поступательное движение. Благодаря переменному профилю дисков осуществляются' накатка и вытяжка ребер до необходимого профиля.

После накатки труба разрезается на ,нужный размер на труборезном станке дисковой фрезой 0160+200 мм.

Обработка концов труб производится на токарно-револьверных станках.

Тема № 4. Изготовление типовых деталей винтовых машин (на примере винтового компрессора).

Цель занятия: Изучение механической обработки литых без разъема корпусов винтовых компрессоров (расточка внутренней поверхности, опор подшипников) и получения винтовых поверхностей на роторах - механосборочное производство завода винтовых машин.

Изготовление винтовых компрессоров

1. Исходными материалами для изготовления роторов винтовых компрессоров является корпус из серого чугуна и роторы с маркировкой сталь 45.

2. Механическая обработка роторов винтовых компрессоров производят на нескольких станках . На токарном станке из болванки вытачивают вал нужных размеров. На шлифовальном станке производят шлифовку до необходимой шероховатости. На специальном станке фирмы HOLROYD производят нарезку резьбы специального профиля

Механическая обработка корпуса винтовых компрессоров производится несколько операций:

. Черновую обработку производят на продольно фрезерных станках

. Поло чистовую производят на расточных станках

. Чистовую обработку производят на шлифовальных станках

. Отверстия получают на радиально сверлильных станках

3. Изготовление зубчатых колес . Зубчатые колеса бывают разных профилей для их изготовлении применяются различные станки:

. Зубообрабатывающие станки

. Зубофрезерные станки

Режущим инструментом является фрезы специального профиля. .

4. Изготовление метизов производят на шести шпиндельных автоматах (крепятся

прутки и обрабатываются до нужных габаритов). Сверление, зенкерованние, развертывание отверстий, отрезание про изводится на токарно-револьверных станках.

Сборка компрессоров производят в сборочном цехе. После сборки отправляют на испытания.

Изготовление зубчатых колес.

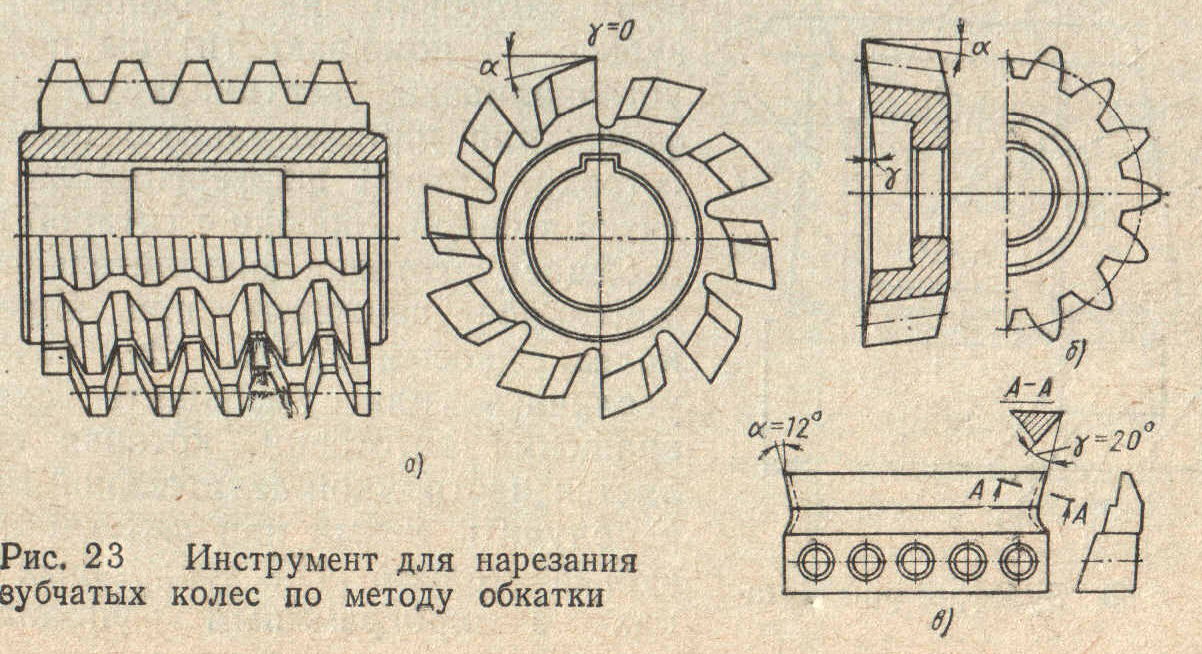

Инструменты.

Исходные заготовки (их форма, обработка, поставка, получение). Зуборфрезерные станки.

Червячная модульная фреза (рис. 23, а). представляет собой винт G прорезанными перпендикулярно к виткам канавками. В результате этого на червяке образуются режущие зубья, расположенные по винтовой линии. Профиль зуба фрезы в нормальном сечении имеет трапецеидальную форму и представляет собой зуб рейки G задним а и передним У углами заточки. Червячные фрезы изготовляют однозаходными и многозаходными. Чем больше число заходов, тем выше производительность фрезы, но ниже точность. Червячными модульными фрезами нарезают цилиндрические колеса с прямыми и косыми зубьями и червячные колеса.

Зуборезный долбяк (рис.23, б) представляет собой зубчатое колесо, зубья которого имеют эвольвентный профиль с задним а и передним 'у углами заточки. Различают два типа долбяковые прямозубые для нарезания цилиндрических колес с прямыми зубьями и косозубые для нарезания цилиндрических коле6 с косыми зубьями.

Зубострогальный резец (рис.23, в) имеет призматическую форму с соответствующими углами заточки и прямолинейной режущей кромкой. Передний у и задний а углы образуются при установке резца в резцедержателе станка. Эти резцы применяют попарно для нарезания конических зубчатых колес а прямыми зубьями.

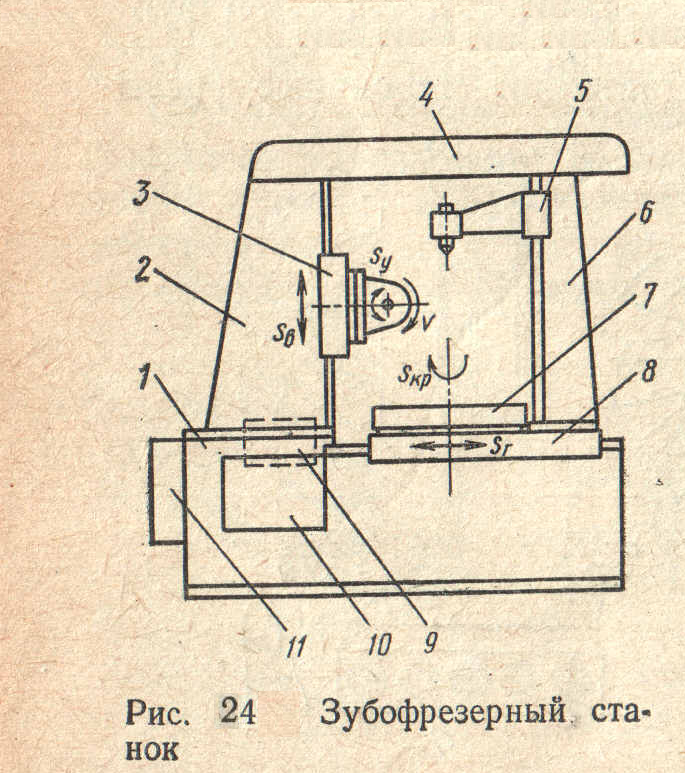

Нарезание зубчатых колес на зубофрезерных станках.

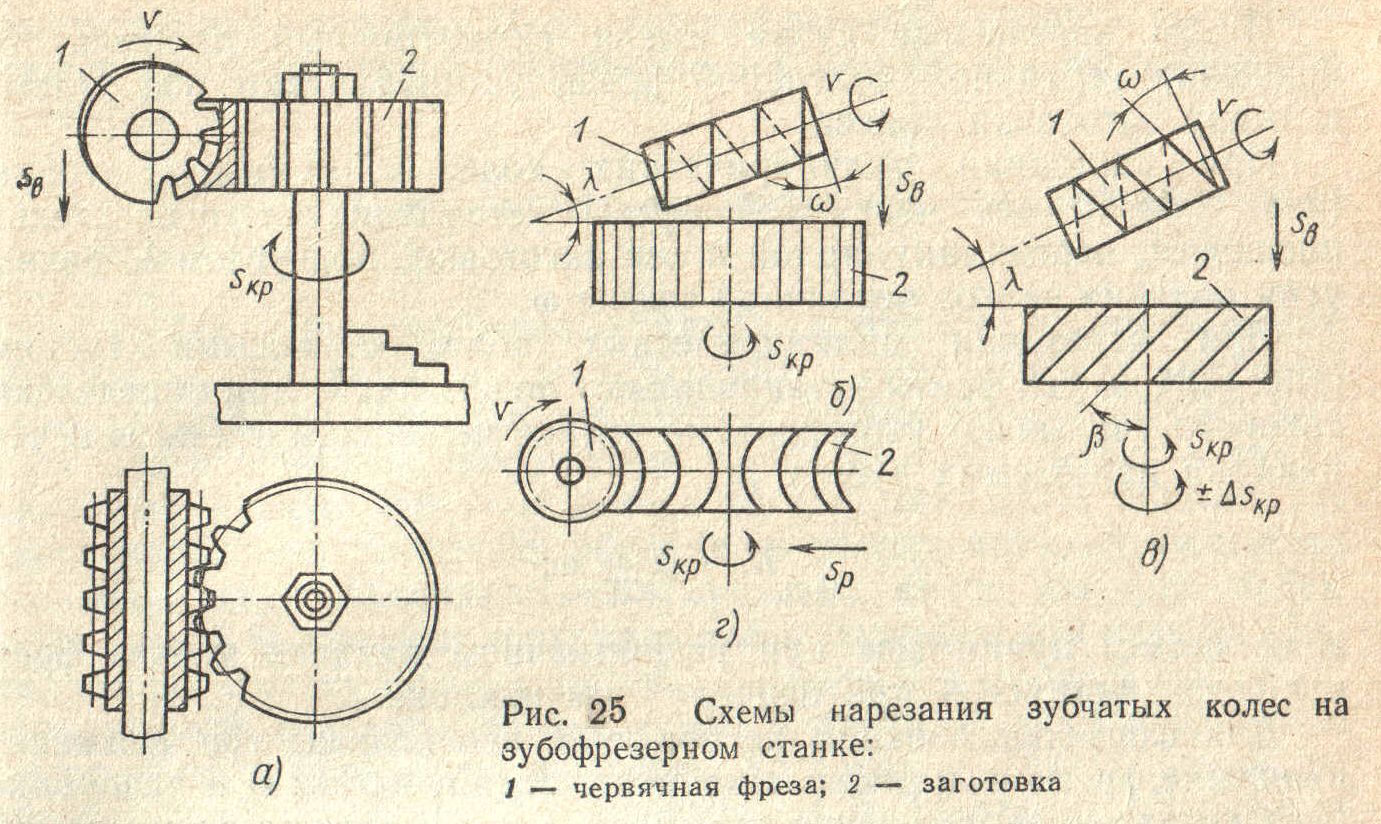

На зубофрезерных станках нарезают цилиндрические колеса внешнего зацепления се прямыми и косыми зубьями и червячные колеса червячной модульной фрезой по методу обкатки.

На рис. 24 показан зубофрезерный станок. На станине 1 установлена неподвижная стойка 2. Фрезу, закрепленную на оправке, устанавливают в шпинделе фрезерного суппорта 3, который перемещается по вертикальным направляющим стойки. Заготовку закрепляют на оправке вращающегося стола 7. Верхний конец оправки поддерживается подвижным кронштейном 5. Салазки 8 обеспечивают горизонтальное перемещение стойки 6 и стола 7 по направляющим станины. Поперечина 4 связывает обе стойки и тем самым повышает жесткость станка. С помощью гитары скоростей 9 устанавливают частоту вращения шпинделя в минуту. Гитара деления (обкатки) 11 служит для сообщения заготовке окружной скорости, необходимой для автоматического деления заготовки на заданное число зубьев. С помощью гитары подач 10 устанавливают вертикальную подачу фрезы или горизонтальную подачу заготовки. Гитара дифференциала (находится в одной коробке с гитарой подач) сообщает заготовке дополнительное вращательное движение при нарезании колес с, косым зубом. Она позволяет увеличить или уменьшить скорость вращения заготовки, которая определяется настройкой делительной гитары, и получить левый или правый наклон зубьев колеса. На зуборезных станках с программным управлением производят зубонарезание зубчатых колес в автоматическом режиме.

При нарезании цилиндрических колес с прямыми зубьями (рис. 25, а) червячная фреза вращается и перемещается вдоль оси заготовки. Скоростью резания при зубофрезеровании является скорость вращения фрезы, а подачей - перемещение фрезы вдоль оси вращения заготовки.

При обработке однозаходной модульной червячной фрезой необходимо, чтобы за время одного оборота фрезы заготовка, на которой требуется получить z зубьев, повернулась на 1Iz часть окружности. Согласованное и непрерывное вращение заготовки и фрезы являются обкаточным движением. Таким образом, для нарезания цилиндрических колес с прямыми зубьями необходимы три движению главное вращательное червячной фрезы v, вращение заготовки (делительное движение) и вертикальное перемещение фрезы. Для согласования этих движений на станке настраивают кинематические цепи скоростную, делительную и вертикальной подачи.

Кинематическая скоростная цепь связывает вращение червячной фрезы с вращением вала электродвигателя; кинематическая цепь деления (обкатки) - вращение червячной фрезы с вращением заготовки; кинематическая цепь вертикальной подачи - перемещение фрезы в вертикальной плоскости с вращением заготовки.

Изготовление деталей на станках с программным управлением.

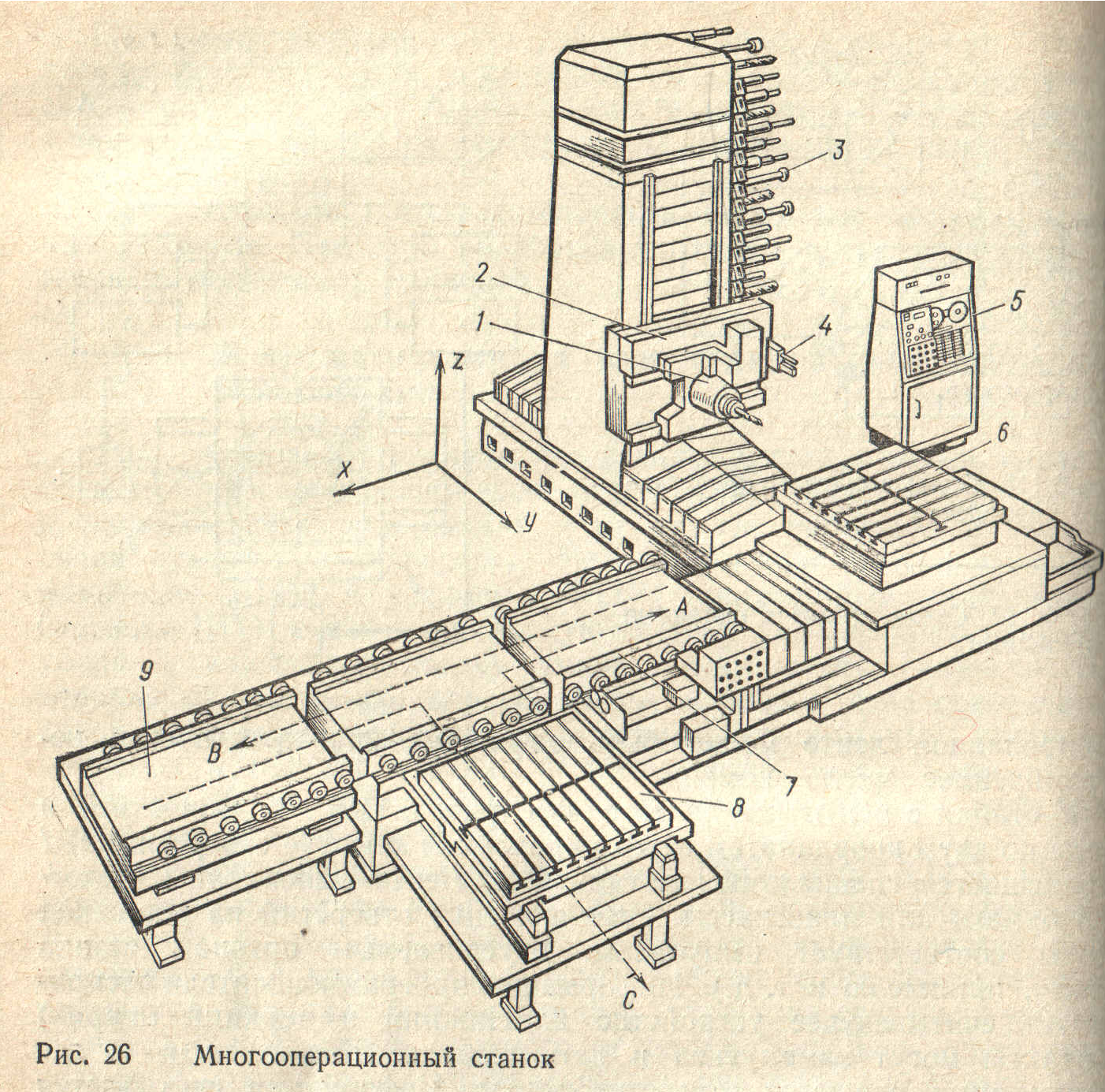

Рассмотрим общую компоновку одного из таких многооперационных станков (рис. 26). Заготовка в виде корпусной детали устанавливается и закрепляется на столе 8, после чего перемещается по стрелке А (в направлении х) в рабочую позицию 6. Шпиндель на бабка 2 станка перемещается по направляющим станины в направлении г. Автоматическая рука 4, делая сложные пространственные движения, переносит из цепного магазина 3, соответствующий режущий инструмент и устанавливает его в шпиндель 1. В ходе обработки корпусной детали устройство программного управления 5

обеспечивает координатное перемещение элементов станка по осям х, у, z; поворот вокруг вертикальной оси стола в позиции 6 на необходимый угол; выбор и смену режущего инструмента. Обработанная с четырех сторон заготовка передвигается по стрелке В По направляющим 7 на позицию 9.

В то время, пока в позиции 6 производилась обработка, в позиции 8 закрепляли вторую заготовку, которая по стрелке А также передается в позицию обработки. Готовая деталь с позиции 9 передается по стрелке С в позицию 8, ее снимают со стола, а на ее место устанавливают следующую заготовку. Вспомогательные движения максимально совмещены. Во время обработки заготовки магазин 3 перемещается, и в районе действия руки 4 оказывается нужный инструмент. На его смену расходуется несколько секунд.

Обработка на многооперационных станках обеспечивает повышенную точность. Инструмент настраивается на размер вне станка, положение его очень точно фиксируется в рабочем шпинделе. Эффективность использования таких станков возрастает с увеличением сложности обрабатываемых заготовок.

Высшей формой организации работы станков с ЧПУ является создание комплексных автоматизированных участков с централизованным управлением от ЭВМ.

Тема № 5. Изготовление типовых деталей центробежных машин

(на примере центробежного компрессора).

Цель занятия: Изучение механической обработки центробежных колес, валов и разъемного корпуса центробежного компрессора - механосборочное производство завода центробежных машин.

Изготовление типовых деталей центробежного компрессора.

1. Центробежный компрессор состоит из корпуса, ротора и закладных деталей (деофрагм, улиток, подшипников); корпуса бывают с горизонтальным и вертикальным разъемом. Ротор представляет собой вал с насаживаемыми на него рабочими колесами. Закладные детали образуют проточную часть статора.

2. Заготовительно-монтажный участок осуществляет сборку и доводку различных инструментов и машин

3. Зубофрезерный участок осуществляет нарезание цилиндрических колес внешнего зацепления с прямыми и косыми зубьями и червячные колеса

4. На этом участке производят ремонт обмоток электродвигателя, электропроводки. 4.1 Пропитку обмоток двигателя проводят при помощи специального раствора с целью восстановления его работоспособности;

5. На этом участке производят различные операции с металлом (резка, гибка и т.д.) с целью получения требуемого изделия;

5.1 При изготовлении трубопроводов осуществляют резку, гибку, сварку заготовки

6. Ремонт штампов производят с целью восстановления точности получаемых поковок. Производят на слесарном участке при помощи следующих инструментов: тиски, микрометр, напильник, и т.д.

7 . В производстве чаще применяют сборные отрезные дисковые фрезы, так как они проще в ремонте. Заменяют лишь изношенные сегменты, которые представляют собой пластинки из твердых сплавов.

7.1 Сегменты могут крепиться к корпусу фрезы как механически, так и пайкой.