- •Раздел II. Двигатель

- •Глава 2. Общее устройство и рабочие процессы Глава 3. Кривошипно–шатунный механизм

- •3.1. Неподвижные детали кривошипно – шатунного механизма

- •3.1.1. Блок картер

- •3.1.2.Цилиндры

- •3.1.3. Головки блока цилиндров

- •3.1.4. Прокладки газового стыка

- •3.1.5. Масляные поддоны

- •3.2. Подвижные детали кривошипно-шатунного механизма

- •3.2.1. Поршневая группа

- •3.2.2. Шатунная группа

- •3.2.3. Кривошипная группа

- •Уход за кривошипно-шатунным механизмом

- •Контрольные вопросы

3.1. Неподвижные детали кривошипно – шатунного механизма

Кривошипно-шатунный механизм состоит из неподвижных и подвижных деталей, причем неподвижные детали образуют остов двигателя, в котором функционируют все другие его механизмы и системы.

К неподвижным деталям кривошипно-шатунного механизма можно отнести: блок-картер, цилиндры, поддон картера, головки цилиндров, прокладки газового стыка, крышка распределительных шестерен и картер маховика.

У большей части современных автомобильных и тракторных двигателей блок цилиндров выполнен заодно с верхней частью картера и называется блок-картером. К блок-картеру крепят и в нем размещают различные механизмы и отдельные детали двигателя.

3.1.1. Блок картер

Блок-картер двигателя с жидкостным охлаждением (рис.3.2) нагружается силами давления газов внутри его цилиндров, инерционными силами масс деталей механизма, совершающих возвратно-поступательное и вращательное движения, моментами от этих сил, монтажными силами, возникающими при затяжке крепежных элементов. В нем возникают также термические деформации, обусловленные неравномерным полем температур. Внутренние поверхности стенок блок-картера подвергаются коррозионному воздействию охлаждающей воды и создаваемой ею кавитационным разрушениям.

Поэтому основными требованиями, предъявляемыми к блок-картеру, являются его продольная и поперечная жесткости, сопротивление усталости, коррозионная стойкость, высокая теплопроводность, износостойкость его трущихся поверхностей и др.

Немаловажное влияние на перечисленные требования оказывает материал блок- картера. Например, алюминиевые блок-картеры с залитыми в них чугунными гильзами. Такие блок-картеры на 50-60 % легче чугунных, следовательно, уменьшается масса двигателя и автомобиля в целом, улучшаются его эксплуатационные характеристики. Кроме того, алюминий имеет хорошую теплопроводность, следовательно, понижается теплонапряжённость деталей, что дает возможность поднять степень сжатия, уменьшить октановое число бензина, уменьшить массу радиатора.

Основные недостатки алюминия – это его высокая стоимость (алюминий в 5 раз дороже чугуна); в 2 раза меньше модуль упругости, следовательно, меньше жесткость деталей. Поэтому необходимо дополнительное повышение жесткости – оребрение, слияние цилиндров, объединение крышек коренных подшипников в единую отливку. К недостаткам необходимо также отнести высокий коэффициент линейного расширения, низкую износостойкость в условиях высоких температур и нагрузок.

Блок-картеры могут также отливаться из серого чугуна с добавками хрома, никеля, молибдена, титана, после чего их подвергают искусственному старению до твердости 190…240 НВ, уменьшающему его деформации в процессе эксплуатации двигателя. Современный чугунный блок-картер с толщиной стенок 3 – 3.5 мм по массе практически не уступает алюминиевым, а по своей жесткости значительно их превосходит.

|

Рис. 3.2. Блок-картер двигателя с жидкостным охлаждением: 1 – плоскость крепления поддона; 2 – крышка коренного подшипника; 3 – проточка под коленчатый вал; 4 – резьбовое сверление для крепления крышки коренного подшипника; 5 – рёбра жесткости |

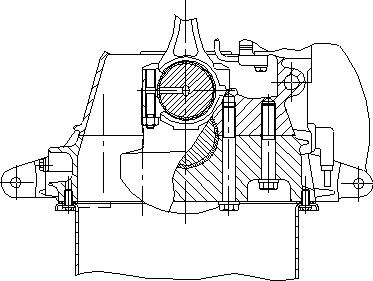

Для повышения жесткости блок- картера он разделяется поперечными перегородками; применяют промежуточный картер, являющийся единым литым корпусом (рис.3.3) всех крышек коренных подшипников; сливаются друг с другом по всей высоте цилиндры;

|

Рис. 3.3. Промежуточный картер

|