- •Введение

- •1. Общие сведения и классификация строительных материалов и изделий

- •2. Связь состава, строения и свойств строительных материалов

- •3. Основные свойства строительных материалов

- •3.1. Физические свойства

- •3.2. Механические свойства

- •3.3. Химические свойства

- •3.4. Технологические свойства

- •3.5. Долговечность и надежность

- •4. Природные каменные материалы

- •4.1. Общие сведения

- •4.2. Классификация по основным свойствам

- •4.3. Основные виды природных каменных материалов

- •4.4. Защита природных каменных материалов от разрушения

- •5. Древесные материалы и изделия

- •5.1. Строение и состав древесины

- •5.2. Древесные породы, применяемые в строительстве

- •5.3. Основные свойства древесины

- •5.4. Лесоматериалы и изделия из древесины

- •5.5. Защита древесины от гниения и возгорания

- •5.6. Хранение древесины

- •6. Строительная керамика

- •6.1. Классификация керамических материалов

- •6.2. Производство керамических изделий

- •6.3. Структура и общие свойства керамических изделий

- •6.4. Основные виды керамических изделий

- •7. Стекло и другие материалы на основе минеральных расплавов

- •7.1. Стекло и его свойства

- •7.2. Производство стекла

- •7.3. Структура и свойства стекла и стеклоизделий

- •7.4. Стеклянные материалы

- •7.5. Ситаллы, шлакоситаллы и ситаллопласты

- •7.6. Изделия из каменных расплавов

- •8. Металлические материалы

- •8.1. Общие сведения

- •8.2. Строение и свойства металлов и сплавов

- •8.3. Основы получения чугуна и стали

- •8.4. Получение готовых металлических изделий

- •8.5. Свойства сталей

- •8.6. Модифицирование структуры и состава стали

- •8.7. Углеродистая сталь

- •8.8. Легированная сталь

- •8.9. Основные требования к конструкционным строительным сталям

- •8.10. Цветные металлы и сплавы

- •8.11. Соединение металлических конструкций

- •8.12. Сварка металлов

- •8.13. Коррозия металлов и способы защиты

- •9. Неорганические вяжущие вещества

- •9.1. Общие сведения

- •9.2. Воздушная известь

- •9.3. Гипсовые вяжущие вещества

- •9.4. Магнезиальные вяжущие вещества

- •9.5. Жидкое стекло и кислотоупорный цемент

- •9.6. Гидравлическая известь

- •9.7. Романцемент

- •9.8. Портландцемент

- •Минеральный состав клинкера Основные минералы клинкера: алит, белит, трехкальциевый алюминат и целит (см. Табл. 9.1).

- •9.9. Долговечность цементного камня. Основные виды коррозии

- •9.10. Специальные виды цемента

- •9.11. Глиноземистый цемент

- •9.12. Расширяющиеся и безусадочные цементы

- •9.13. Вяжущие автоклавного твердения

- •10. Органические вяжущие вещества

- •10.1. Общие сведения

- •10.2. Основные свойства битума

- •10.3. Асфальтовый бетон

- •11. Бетоны

- •11.1. Общие сведения

- •11.2. Классификация бетонов

- •11.3. Основные требования к бетонам

- •11.4. Выбор цемента для бетона

- •11.5. Вода для приготовления бетонной смеси

- •11.6. Заполнители для бетона

- •11.7. Добавки к бетонам

- •11.8. Бетонная смесь и ее характеристики

- •11.9. Свойства тяжелого бетона

- •11.10. Подбор состава тяжелого бетона

- •11.11. Приготовление и транспортирование бетонной смеси

- •11.12. Уплотнение бетонной смеси

- •11.13. Уход за твердеющим бетоном

- •11.14. Особые виды бетона

- •11.15. Гидротехнический бетон

- •12. Железобетон

- •12.1. Общие сведения

- •12.2. Арматура

- •12.3. Монолитный железобетон

- •12.4. Сборный железобетон

- •12.5. Основные виды сборных железобетонных изделий

- •13. Строительные растворы

- •13.1. Общие сведения

- •13.2. Свойства строительных растворов

- •13.3. Виды строительных растворов

- •14. Полимерные материалы

- •14.1. Общие сведения

- •14.2. Основные свойства пластмасс

- •14.3. Виды полимерных материалов

- •15. Геосинтетические материалы

- •16. Композиционные материалы

- •17. Теплоизоляционные материалы

- •18. Гидроизоляционные материалы

- •19. Лакокрасочные материалы

- •Список литературы

- •Оглавление

7.2. Производство стекла

Сырьевые материалы для производства стекла разделяются на основные и вспомогательные.

Основные оксиды вводятся в сырьевую шихту в виде следующих веществ.

Кремнезем (SiO2) вводят в виде кварцевого песка, молотых кварцитов или песчаников. Это основной стеклообразующий оксид, повышающий тугоплавкость и химическую стойкость стекла.

Глинозем (А12О3) поступает в сырьевую шихту в виде полевых шпатов и каолина. Его влияние на свойства стекла аналогично SiO2.

Оксид натрия (Na2O) вводят в стекло в виде соды и сульфата натрия. Na2O понижает температуру плавления стекла, повышает коэффициент термического расширения и уменьшает химическую стойкость.

Оксид кальция (СаО) и магния (MgO) вводят в стекольную шихту в виде мела, мрамора, известняка, доломита и магнезита. Эти оксиды повышают химическую стойкость стекла.

В специальные стекла вводят оксиды бора, свинца, бария и др.

Кроме того, в последнее время стали широко использоваться отходы различных отраслей промышленности доменные шлаки, кварцесодержащие материалы, тетраборит кальция, стеклобой и др.

Вспомогательные сырьевые материалы (осветлители, глушители, красители и др.) вводят в шихту для ускорения варки стекла и придания ему требуемых свойств. Осветлители (сульфаты натрия и алюминия и др.) способствуют удалению из стекломассы газовых пузырьков. Глушители (криолит, плавиковый шпат и др.) делают стекло непрозрачным. Красители придают стеклу заданный цвет, например, соединения кобальта синий, хрома зеленый, марганца фиолетовый, железа коричневый и сине-зеленые тона и т.д.

Производство строительного стекла состоит из следующих основных операций: обработка сырьевых материалов; приготовление шихты, варка стекла, формование изделий и их отжиг.

Обработка включает дробление и помол материалов, поступающих на завод в виде кусков (доломит, известняк, уголь), сушку влажных материалов (песок, доломит, известняк), просеивание всех компонентов через сита заданного размера.

Приготовление шихты включает операции усреднения, дозирования и смешения.

Стекловарение производится в специальных стеклоплавильных печах непрерывного (ванные печи) или периодического (горшковые печи) действия. При нагревании шихты до 1100…1150 °С происходит образование силикатов сначала в твердом виде, а затем в расплаве. При дальнейшем повышении температуры в этом расплаве полностью растворяются наиболее тугоплавкие компоненты SiO2 и А12О3 образуется стекломасса. Эта масса неоднородна по составу и настолько насыщена газовыми пузырьками, что ее называют варочной пеной. Для осветления и гомогенизации температуру стекломассы повышают до 1500…1600 °С. При этом вязкость расплава снижается, облегчается удаление газовых включений и получение однородного расплава. Стекловарение завершается охлаждением (студкой) стекломассы до температуры, при которой она приобретает вязкость, требуемую для выработки стеклоизделий.

Н еобходимо

отметить, что на процесс стекловарения

расходуется много энергии, и при этом

в атмосферу поступают вредные выбросы.

Поэтому и экологически, и экономически

целесообразно вырабатывать стеклоизделия

из вторичного сырья (стеклобоя, стеклянной

посуды и т. п.).

еобходимо

отметить, что на процесс стекловарения

расходуется много энергии, и при этом

в атмосферу поступают вредные выбросы.

Поэтому и экологически, и экономически

целесообразно вырабатывать стеклоизделия

из вторичного сырья (стеклобоя, стеклянной

посуды и т. п.).

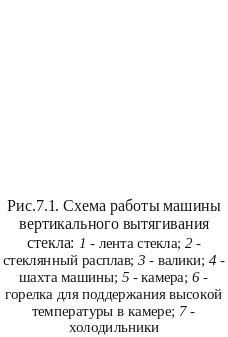

Формование изделий производится различными методами: вытягиванием, литьем, прокатом, прессованием и выдуванием. Формование листового стекла производится путем вертикального или горизонтального вытягивания ленты из расплава (рис. 7.1), прокатом или способом плавающей ленты (флоат-способ). Метод вытягивания применяют для получения стекла толщиной 2-6 мм. Лента вытягивается из стекломассы вращающимися валками машины через лодочку (огнеупорный брус с продольной прорезью) или свободной поверхности стекломассы (безлодочный способ).

Флоат-способ является наиболее совершенным и высокопроизводительным из всех способов, известных в настоящее время. Он позволяет получать стекло с высоким качеством поверхности. Особенностью способа является то, что процесс формования ленты стекла протекает на поверхности расплавленного олова в результате растекания стекломассы. Поверхности листового стекла получаются ровными и гладкими и не требуют дальнейшей полировки.

Отжиг обязательная операция при изготовлении изделий. При быстром охлаждении для закрепления формы изделий в них возникают большие внутренние напряжения, которые могут привести даже к самопроизвольному разрушению стеклоизделий.

Закалка эта операция применяется при получении стекла с повышенной в 4-6 раз при сжатии и 5-8 раз при изгибе прочностью по сравнению с обычным стеклом. Закалка проводится доведением стекла до пластического состояния и затем резким охлаждением поверхности.

Заключительная обработка изделий включает в себя операции шлифования, полирования, декоративной обработки.