- •Расчетно-графическая работа №2

- •Содержание

- •Задание

- •Определение основных параметров привода и выбор электродвигателя

- •2. Выбор материалов и расчёт допускаемых напряжений

- •2.1 Выбор материалов для изготовления деталей редуктора

- •2.2 Определение допускаемого контактного напряжения

- •3. Определение основных геометрических параметров зубчатой передачи

- •3.1 Расчёт межосевого расстояния

- •3.2 Определение геометрических параметров зубчатых колёс

- •4. Проверочный расчёт на прочность зубчатой передачи по контактным напряжениям

- •5. Расчёт валов и корпуса редуктора. Выбор подшипников

- •Литература

М инистерство

образования Республики Беларусь

инистерство

образования Республики Беларусь

Учреждение образования

«Белорусский государственный университет транспорта»

Кафедра «Техническая физика и теоретическая механика»

Расчетно-графическая работа №2

по дисциплине «Прикладная механика»

Раздел «Детали машин»

Выполнил Проверил

студент группы УД-22 ст. преподаватель, к.т.н.

Ступаков В. В. Макеев С. В.

Гомель, 2012

Содержание

Задание ………………………………………… ………………………………3

Определение основных параметров привода и выбор

электродвигателя…………………………………………………………....4

Выбор материалов и расчёт допускаемых напряжений …………………5

Выбор материалов для изготовления деталей редуктора …………..5

Определение допускаемого контактного напряжения………………6

Определение основных геометрических параметров зубчатой

передачи……………………………………………………………………..7

Расчёт межосевого расстояния………………………………………...7

Определение геометрических параметров зубчатых колёс …………..9

Проверочный расчёт на прочность по контактным напряжениям……11

Расчёт валов и корпуса редуктора. Выбор подшипников ………………14

Литература ………………………………………………………………...16

Приложение. Эскизная компоновка редуктора

Задание

Рассчитать

и спроектировать одноступенчатый

цилиндрический редуктор по следующим

данным:

Рассчитать

и спроектировать одноступенчатый

цилиндрический редуктор по следующим

данным:

- мощность на выходном валу P2=27 кВт

- частота вращения выходного вала n2=290 об/мин

- передаточное отношение U=5;

- редуктор с косозубым раосположением зубчатых колёс;

- передача цилиндрическая косозубая.

Редуктор предназначен для долговременной непрерывной работы 30 тыс.ч.

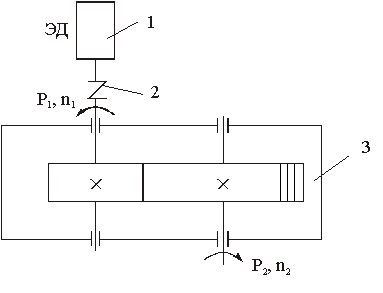

1 – электродвигатель;

2 – муфта соединительная;

3 – редуктор.

Определение основных параметров привода и выбор электродвигателя

Определим

потребную частоту вращения вала ЭД

Определим

потребную частоту вращения вала ЭД

n1=nэл=n2∙U; n1=290*5=1450 об/мин.

Определим потребную мощность ЭД

Pэл=P2/η; η=η12 ∙ η2,

где η1=0,98; η2=0,99;

η1- КПД пары подшипников,

η2- КПД зубчатого зацепления, тогда

η=0,98

∙

=0,9605;

=0,9605;

Pэд=27/0,9605 =25,93 кВт.

По каталогу электродвигателей выбираем электродвигатель асинхронный трёхфазный закрытого обдуваемого исполнения 4А-180-М4, с характеристиками: n=1470 об/мин, P=30 кВт. коэффициент скольжения

s = 2,3%. Частота вращения двигателя с учетом скольжения:

.

.

Принимаем 1436 об/мин.

Величина отклонения действительной частоты вращения ведущего вала от потребной(не более 4%):

В дальнейших расчётах используются следующие параметры:

n1=1436 об/мин;

P1=25,93 кВт;

Определим угловые скорости вращения валов

ω1=(π∙n1)/30=(3,14∙1436)/30=150,3 рад/сек;

ω2= ω1/u=150,3/5=30,06 рад/сек.

Определим крутящие моменты на валах редуктора

Ti=Pi/ωi;

T1=25,93∙103/150,3=172,52 Н∙м;

T2=27∙103/30,06= 898,2 Н∙м .

2. Выбор материалов и расчёт допускаемых напряжений

2.1 Выбор материалов для изготовления деталей редуктора

При отсутствии особых требований к габаритам передачи для изготовления деталей зубчатой передачи наиболее целесообразно выбирать материалы со средними механическими характеристиками. Твёрдость материала должна при этом удовлетворять условию НВ≤350, что позволяет производить чистовое нарезание зубьев после термообработки. Для лучшей приработки зубьев шестерни и колеса и равномерного их износа, твёрдость материала шестерни должна быть на 20-30 единиц Бриннеля выше твёрдости материала колеса:

H1≥H2+(20…30)HB

Для изготовления валов рекомендуется выбирать среднеуглеродистую сталь Ст 40X, Ст45, Ст. Для изготовления деталей корпуса наиболее часто применяются чугуны марки Сч10 и Сч5.

Улучшение – закалка с нагреванием до 820-880 ºC с последующим отпуском при нагреве до 560-600 ºC и охлаждением в воде или масле.

Нормализация – термообработка с нагреванием до 840-870 ºС с последующим медленным охлаждением.

Закалка – нагревание до 840-880 ºC с последующим быстрым охлаждением в воде или масле.

Для изготовления шестерни выбираем сталь Ст35ХHM закалённую с твёрдостью 300 HB, пределом прочности σв=1250 МПа, пределом текучести σт=1100 МПа.

Для изготовления колеса принимаем сталь Ст35ХНМ закалённую с твёрдостью 280 HB, пределом прочности σв=1250 МПа, пределом текучести σт=1100 МПа.. При таком выборе материалов шестерни и колеса обеспечивается выполнение условия Н1≥Н2+(20…30)НВ.

Для изготовления валов принимаем сталь Ст45 нормализованную с пределом прочности σв=750 МПа, пределом текучести σт=530 МПа.

Для изготовления деталей корпуса редуктора выбираем серый чугун марки СЧ15, обладающий хорошими литейными свойствами.